双工位燃油总管试验器喷嘴入口压力控制系统动态特性分析

2014-07-01王野牧高超

王野牧, 高超

(沈阳工业大学机械工程学院,沈阳110870)

双工位燃油总管试验器喷嘴入口压力控制系统动态特性分析

王野牧, 高超

(沈阳工业大学机械工程学院,沈阳110870)

给出了由液压泵、比例溢流阀、蓄能器、压力传感器以及节流口组成的双工位燃油总管试验器工件入口处闭环压力控制系统的原理图,建立了该系统的数学模型及Simulink仿真模型,提供了与试验器真实相符的控制参数,分析了其压力动态响应特性,并绘制了相应的响应曲线。

液压压力闭环系统;比例溢流阀;蓄能器;Simulink仿真

1 燃油总管试验器技术要求和液压原理

燃油喷嘴是飞机发动机的重要组成部件,其质量的好坏决定了发动机内部燃油的燃烧状态及发动机的喷射效率,要保证发动机的工作状态良好,必须保证燃油喷嘴的质量及性能指标达到要求,而且由单个喷嘴组成的燃油总管也要达到相应的技术指标要求,燃油总管试验器即是测试燃油总管性能指标的全自动化试验台[1]。

燃油总管试验器的主要技术要求有:工作介质为3#航空煤油;工作流量不小于450 kg/h(9.375 L/ min);系统工作压力在0.05~12.0 MPa内连续可调;试验器具有两个安装(测试)工位,分别对12个喷嘴的试件1及14个喷嘴的试件2进行试验。试验内容如下:

1)试件1的试验要求。在供油压差为5 MPa时保持3 min,检查带喷嘴燃油总管的密封性;在供油压差为1.75 MPa时,测量带喷嘴燃油总管的流量不均匀度,要求不均匀度δ≤4%,δ的定义如下:

式中:Qmax为燃油总管上12个喷嘴中流量最大的喷嘴流量;Qmin为燃油总管上12个喷嘴中流量最小的喷嘴流量。

2)试件2的试验要求。在供压力为10.6 MPa时保持3 min,目视检查带喷嘴燃油总管的密封性;在压力为 0.05、0.15、0.24、0.4、0.6、0.8、1.0、1.5、2.3、3.0、4.0、4.5、5.2、6.5 MPa时,分别测量各压力的各个喷嘴的燃油流量和总管总流量。其中调整燃油总流量为328.5 kg/h时(此时的供油压差在6 MPa左右),进行燃油总管燃油分布不均匀度试验,其燃油分布不均匀度δ≤4%,δ定义如下:

式中:Qmax为燃油总管上14个喷嘴的最大喷嘴流量;Qmin为燃油总管上14个喷嘴的最小喷嘴流量。

要完成上述各次试验,必须针对每个工作点进行精确的压力控制,在精确控制压力的基础上,测量流量并进行相应计算。

图1 液压原理图

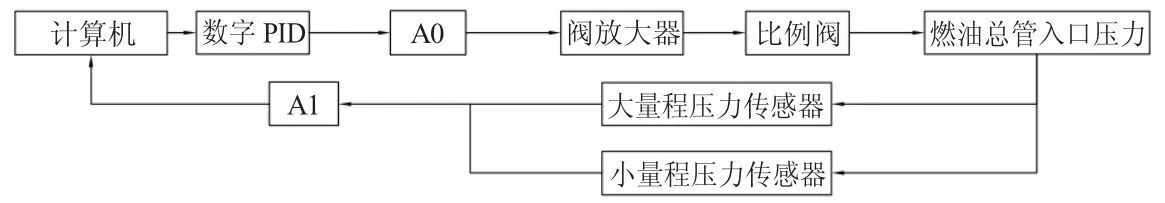

图2 压力闭环系统控制框图

实际设备中与压力控制有关的液压原理如图1所示,将喷嘴前端压力传感器的测量值作为控制目标,由控制计算机调节比例阀的设定值实现精确闭环控制,其压力闭环控制框图如图2所示。当总管入口处控制压力较高时,阀3的电磁铁带电,油液经阀3直接向被测总管供油,如忽略管道沿程损失,总管入口处压力就是比例溢流阀入口处压力;当控制压力较低时,阀3的电磁铁不带电,油液经过固定节流口流向被测总管,此时溢流阀出口压力远高于总管入口处压力,压力变化范围处于溢流阀线性变化区间内,能够满足压力变化要求,比例溢流阀入口处压力可视为总管入口处压力。为了保证测量及控制精度,采用两个压力传感器分别测量大压力及小压力。当进行小压力测量时,将阀9的电磁铁带电,以小压力传感器8的输出值作为被控目标。

参照以往生产类似总管实验器的成功经验,本实验台主要压力控制元器件选择如下:德国哈威公司HAWE6011定量柱塞泵;万福乐BDPPM22-100-G24/ W-DD1HB4.5型号直动式比例溢流阀;1.6L耐煤油NXQA-1/10-L-A型皮囊式蓄能器;KYB18G09M1P2C1-I(0-11.0MPa)(0.25级)和KYB18G09M1P2C1-I(0-1.7MPa)(0.25级)两种量程的压力传感器;研华TPC-1550H_DS工控机;研华5017、5024数据采集及模拟量输出模块。本文主要针对各个调节点的压力调节状态,以及调节时间是否与实际相符合并验证试验器的工作机理是否正确进行分析。

2 系统的数学模型建立

发动机的喷嘴相当于一个通流面积很小的节流口,所以由多个喷嘴组成的总管也相当于一个面积大一些的节流口,为进一步分析系统特性,简化的闭环压力控制液压原理图如图3所示。蓄能器是为了减少压力脉冲,增加被控制点的压力平稳性而设置的,蓄能器的体积不宜过大,否则会影响压力调节过程中的响应时间。

图3 压力控制系统

由于液压系统中存在皮囊式蓄能器,气体压缩性能远大于液体压缩性,因此计算中忽略液体压缩特性。

1)泵出口处流量方程。

液压泵输出流量,在E点处的流量连续性方程可表示为:

式中:Qp为泵的输出流量,为定值;Qa为流向蓄能器方向的流量;Qf为流向溢流阀方向的流量;Qt为流向节流口(燃油总管)方向的流量。

2)总管流量方程。

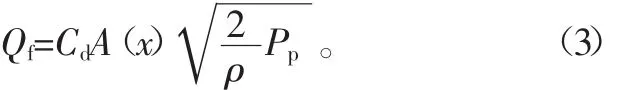

对于输出端的燃油总管来讲,就相当于一个固定节流口,通过的流量为:

式中:Cd为流经节流口的流量系数;A为节流口的截面面积;ρ为油液密度;Pp为E点压力(忽略沿程损失)。

3)溢流阀阀口流量方程。

对E点右侧溢流阀分析,由节流口流量公式可得:

式中:d为阀口开口直径;x为阀芯偏移量[2]。

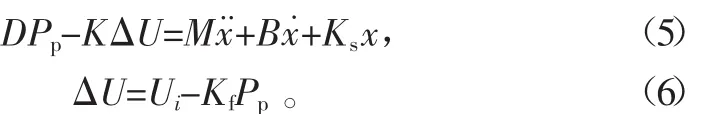

4)溢流阀阀芯力平衡方程。

当不计阀芯自重时,阀芯的受力平衡方程为:

式中:Ks为弹簧刚度;M为阀芯质量;B为等效黏性阻尼系数;K为比例电磁铁力—电压增益;△U为输入到比例阀放大器的电压差值;Kf为压力传感器增益;Ui为输入电压信号;D为阀芯作用面积。

5)蓄能器流量方程。

蓄能器内气体状态的变化符合波意尔定律,即:

式中:VA为蓄能器中输入的液体体积;PA为气囊内空气压力;PA0为蓄能器预压力;VA0为蓄能器容积;n为多变指数[3],绝热过程中n=1.4。

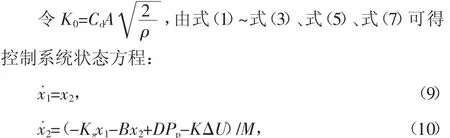

设状态变量:X1=x,X2=,X3=VA。

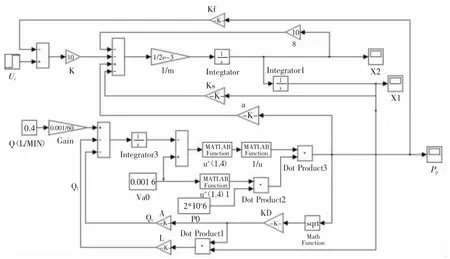

图4 动态仿真模型

3 动态特性分析

根据现有的燃油总管试验器的元器件参数可以确定数学模型参数如下:

弹簧刚度Ks=10 000 N/mm;阀芯等效作用面积D= 1.5×10-6m2(等效作用直径1.4×10-3m);定量泵的流量Qp= 9.4 L/min;阀芯质量M=0.002 kg;等效黏性阻尼系数B= 10 N·s/m;蓄能器气体预压力Pa0=2 MPa;蓄能器容积VA0= 0.0016m-3;节流口截面面积A为燃油总管等效通流面积根据标准燃油总管的技术参数,计算得出面积为:A=10-6m2;流量系数Cd=0.62;燃油密度ρ=800 kg/m3。

由式(6)、式(8)~式(12)建立的Simulink环境下的仿真模型如下:

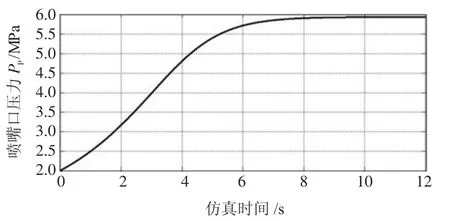

根据所取参数使用Simulink仿真得到了阶跃响应输入条件下喷嘴口压力曲线如图5所示。

图5 动态曲线

4 结论

1)通过仿真研究及实践验证,总管入口处的闭环压力控制机理正确可行,能够满足试验过程的具体要求。

2)实际工作过程表明,蓄能器的加入对减少压力脉动具有很大的帮助作用。

3)从仿真曲线中可以看出,加入蓄能器后,使得压力调节过程显著增加,但在10 s内可完成压力由0 MPa调节到6 MPa的过程,而且压力调节没有超调量,此压力调节时间及过程能够满足实验节拍要求。

4)该压力闭环控制策略及元器件选用结论为类似试验器的设计制造提供了一定的参考价值。

[1] 陈冬雪.燃油总管试验器压力—流量控制系统的研究[D].沈阳:沈阳工业大学,2007.

[2] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2006.

[3] 章宏甲,黄谊.液压传动[M].北京:机械工业出版社,2000.

(编辑:浩 然)

Dynamic Characteristics Analysis of Nozzle Entrance Control Pressure System in the Double Position Fuel Manifold Tester

WANG Yemu,GAO Chao

(Shenyang University of Technology,Shenyang 110870,China)

The schematic of closed loop pressure control system which is in the double position fuel manifold tester workpiece is proposed.The workpiece is composed by the hydraulic pump,proportional relief valve,accumulator, pressure sensors and orifice.The mathematical model of the system and the Simulink model of the system are established to provide control parameters which are consistent with the test device.The pressure dynamic response characteristic is analyzed and the corresponding response curve is drawn.

the hydraulic pressure closed loop system;proportional overflow valve;accumulator;Simulink simulation

TH137;TP273

A

1002-2333(2014)04-0015-03

王野牧(1965—),男,硕士,副教授,研究方向为液压、机电;高超(1989-),男,硕士,研究方向为液压、机电、流体。

2014-01-21