油气管道超声波内检测技术进展

2014-06-28上海燃气集团有限公司颜达峰

上海燃气(集团)有限公司 颜达峰

油气管道超声波内检测技术进展

上海燃气(集团)有限公司 颜达峰

超声波内检测器是油气管道内检测技术中最精确和最可信的内检测器,其可以在管线中行走并采集数据,在多数情况下,超声波内检测器可以在不影响管道运行的情况下进行管道内检测。超声波内检测器相对于漏磁内检测来说具有数据精确的特点,通过内检测器上的探头发射超声波测量管壁的缺陷,并且记录数据,最终由数据分析中心分析并出具报告。随着科技的进展,超声波内检测器可以通过不同的特殊配置满足管道运营商的需要。

油气管道 超声波内检测器 特殊配置 技术进展

1 管道内检测技术概述

随着西气东输一、二线和各省市天然气管网的修建,已经初步形成了覆盖全国的天然气管网。在我国,多数管道都已经运行了近20年,已经到了事故的高发期,如我国四川省的输气管网投运后,因天然气H2S含量偏高,导致管道出现应力腐蚀破裂事故。

中石化青岛管道爆炸事故发生后,我国对于管道的安全运营提出了更高的要求,并且要求对全国油气管道进行安全排查。管道完整性管理的日趋严格,管道检测起到非常重要的作用,其中油气管道内检测由于能够定量定性并且精确确定管道的腐蚀和裂纹情况,作为重要的检测技术,被广泛用于管道检测中。

现有的管道内检测可采用智能化的内检测器。通过油气管道的收发球筒发射和接收,管道内的压差推动内检测器在管道内行走,管道内检测器利用自身携带的探头,扫描和探测管壁,通过自身配备的存储器记录数据。当内检测器从接收球筒取出后,技术人员即可对记录的数据进行分析,并且出具管道检测报告,为业主提供管道腐蚀的详细情况以及管道缺陷的具体位置,为业主管道的完整性管理提供重要的基础数据和资料。

目前管道在线内检测器技术方法主要有漏磁检测法和超声波检测法。

上世纪60年代美国Tuboscope公司采用漏磁检测法首先研制出管道漏磁内检测器,并在管道内进行了在线检测。70年代英国天然气公司(British Gas)采用漏磁法,并且引用了定量分析方法,对旗下天然气管道的管道壁腐蚀减薄状况进行了在线检测。随后,德国Pipetronix公司推出以超声波作为技术原理的管道超声波内检测器,其通过液体耦合剂传导超声波,使用专用超声波探头发生与接收超声波,并定量测量管道壁厚。

2 漏磁内检测技术与超声波内检测技术对比

2.1 漏磁内检测技术概述

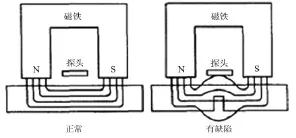

漏磁内检测器的原理是基于漏磁原理制成的一种可以在管线中进行内检测的仪器,被磁化的管壁中如果有异常或者金属损耗,将造成磁场的泄露,其技术原理见图1。

图1 漏磁检测技术原理

如图1所示,当内检测器在管线中运行时,检测器上的探头可以探测到漏磁线的变化,从而记录管线的异常。若被测管道管壁表面光滑没有缺陷且内部没有夹层等缺陷,则磁通将全部通过被测的管道管壁,如果管道管壁内壁或外壁存在缺陷,如腐蚀坑、片状腐蚀、点蚀等,则会导致缺陷处及附近的磁阻增大,使附近的磁场发生畸变,通过装载在内检测器上的霍尔元件或移动的感应线圈可测得磁场发生畸变的程度,定性地测量管壁的缺陷。

漏磁检测器通过感应线圈测量到的是管道管壁的磁场变化,需要数据分析师对数据进行解释和编译后得到管壁的缺陷数据。这是一种间接的测量方法,有很多局限性:

(1)漏磁检测器对于轴向缺陷或者裂纹感应不敏感,因为管道壁上的磁线平行于磁力线,轴向的缺陷或裂纹不能对磁线产生有效干扰,导致检测器无法有效感应磁场变化,故漏磁内检测器无法有效探测到轴向缺陷或者裂纹。

(2)漏磁检测器会在焊缝区域出现漏检,这是因为漏磁检测器探头本身有一定长度当内检测器运行到焊缝区域时,探头无法紧贴管壁,造成焊缝区域的信号丢失,出现漏检的情况。

(3)漏磁内检测器对于管壁的厚度有所要求,由于需要磁化管壁,对于管壁较厚的管道,无法完全磁化管壁,导致不能保障传感器能够感应到管壁的磁通量的变化,所以对于管壁比较厚的管道,进行漏磁内检测不能取得良好的效果。

2.2 超声波内检测技术概述

超声波内检测器自面世以来,以其卓越的精确度为油气管道提供了完善的保障和精确的检测,在油气管道中运行时,通过超声波无损检测技术采集缺陷数据,最新一代的超声波内检测器可以提供管壁厚度和裂纹的精确测量,无论是轴向还是环向的缺陷,甚至是小范围的点腐蚀,超声波内检测器均可以进行精确检测。

一套典型的超声波内检测器结构包含:驱动模组、电池模组、里程轮模组、数据模组和探头载具模组,超声波内检测器自身不具备动力,通过管道的压差推动超声波内检测器在管道中行进。通过自身配备的电池供电,使超声波探头发射超声波,并且将数据记录在数据模组中,待超声波内检测器接收后,由技术人员下载其中的数据并进行分析。

2.2.1 管壁厚度的定量测量

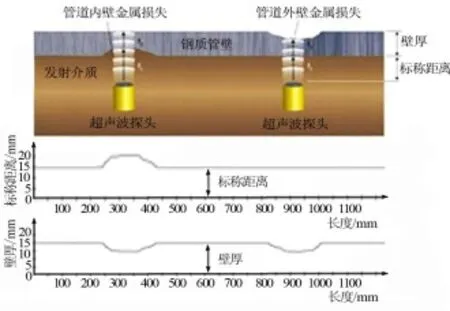

超声波内检测技术是可以提供对于管壁厚度的定量测量,其技术原理见图2。

图2 超声波内检测技术原理

图2 表示了超声波内检测器对于管道壁厚(金属损耗检测)的技术原理,由超声波内检测器携带的超声波发射探头通过液体耦合介质向管道管壁发射超声波,超声波信号部分由管道管壁内表面反射,部分由管壁外表面反射,根据此提供投射距离和壁厚的测量数据,通过预先设定的基准,测量管道管壁的金属损失。

2.2.2 管道裂纹检测

管道使用时间的增长,管道裂纹成为管道的重要风险,由于管道类型、材质和运行状况不同,管道会产生不同类型的裂纹或裂纹状缺陷,如应力腐蚀开裂、焊缝开裂及轴向或环向热影响区的裂纹。

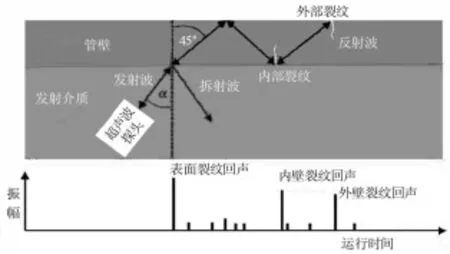

超声波裂纹内检测器提供了对于管壁裂纹缺陷的有效检测。其技术原理见图3。

图3 超声波管壁裂纹缺陷检测技术原理示意

图3表示超声波内检测器的探头通过一定角度和液体耦合剂向管壁发射超声波,通过发射回波的情况,可判读管壁的裂纹缺陷。

2.2.3 超声波内检测器的缺陷

与漏磁检测法相比,超声波检测法更具有精确性和有效性,超声波内检测器正在越来越广泛地用于油气管道检测中,但超声波内检测器也有一定的缺陷。对于目前的超声波内检测器来说,需要通过液体耦合剂传播超声波,如果需要在天然气管道中进行超声波内检测,只能在天然气管道中添加多个密封清管器,在前后清管器中添加液体,使超声波内检测器在液体的环境下运行,从而完成在天然气管道中的超声波检测。

3 超声波内检测技术进展

3.1 超声波内检测器通过性能

随着管道运营商对于管道要求标准的日益提高,管道内检测公司必须不断发展以满足管道运营商的要求,例如,旧款的超声波裂纹和壁厚内检测器只能通过3D的弯头,随着科技的进步和发展,现在标准的超声波内检测器可以顺利通过1.5D的弯头。

3.2 高含蜡原油管道环境

超声波内检测器在高含蜡原油管道中的检测过程中,会被覆盖大量的蜡,这样会阻碍探头发射超声波,导致超声波内检测器很难取得有效数据甚至不能取得数据,并且大量的蜡覆盖在超声波内检测器上有导致检测器在管道内卡管的风险。

现阶段最新发展的超声波内检测器可以通过特殊的配置,如特殊探头模块设计、涂层和旁通系统使超声波内检测器可以在高含蜡原油管道中获得有效数据。

3.3 多尺寸超声波检测器

在部分管道中存在多管径现象,这种情况不适宜使用单一管径的内检测器,最新的超声波内检测器可以提供适应多种管径的检测器,同时还可根据管道具体情况定制特殊管径的超声波内检测器。另外,对于海洋管道尤其是海洋立管来说,多数只有一处进出口,即发射球筒和接收球筒为一个装置,在这种情况下,现在可以提供双向运行的超声波内检测器进行检测。

4 结论

随着科技的日益发展和愈来愈高的安全和环境要求,对管道管理、运营提出了更高的要求,并且各个国家的法律法规日趋严格,因此对管道进行高质量的完整性管理显得非常重要。

管道完整性管理的基石在于管道检测数据的采集,而管道内检测作为现阶段最有效的检测方法,发挥了重要的作用。管道超声波内检测器具有卓越的检测精度可以提供定量壁厚测量,并且能够提供漏磁内检测器所不具备的管道裂纹精确检测,为管道完整性评估、腐蚀生长、寿命评估、风险评价提供基础数据数据。

随着科学技术的发展,超声波内检测技术越来越完善,超声波内检测器在管道检测中发挥更重要的作用有期可待。

Development of Ultrasonic Technology in Oil and Natural Gas Pipeline Inspection

Shanghai Gas (Group) Co., Ltd. Yan Dafeng

The ultrasonic inspection machine is the most accuracy and reliable machine in the oil and natural gas pipeline inspection, which can move and obtain the data in the pipe and in most case, this process is made in the pipe. The defects of pipe wall can be found by the probe and analyzed in the data analysis center. With the development of science, it can meet the different needs by using different configuration.

oil and natural gas pipe, ultrasonic inspection detector, technical progress