LNG海底输气管道腐蚀因素与防护技术探讨

2014-06-28上海液化天然气有限责任公司

上海液化天然气有限责任公司 高 凯

LNG海底输气管道腐蚀因素与防护技术探讨

上海液化天然气有限责任公司 高 凯

海底管道的腐蚀是影响其可靠性及寿命的关键因素。针对海底输气管道在海洋环境中腐蚀的主要特征和影响因素进行了分析,介绍了防腐措施以及技术应用要求和注意事项,并结合上海LNG项目海底管道实例加以说明。

海底管道 液化天然气 防腐

0 引言

海底管道一般采用钢质管道,耐腐蚀较差。随着管道使用年限的增长,管道事故频发,通过对发生的事故进行统计分析,各国专家均认为管道的腐蚀是影响管道可靠性及寿命的关键因素。海底管道一旦发生问题,修复极其困难且费用巨大,间接造成的经济影响和社会影响更是无法估量。因此,有效防止海底管道的腐蚀、延长海底管道的使用寿命就显得尤为重要。

上海LNG项目海底管道是目前为止国内口径最大的海底输气管道,该管道对上海的天然气供应起着举足轻重作用,一旦发生故障后果不堪设想。作者有幸全程参与了该海底管道工程的建设,文中通过对该海底管道的防腐措施的说明,希望能对今后海底天然气管道防腐措施起到借鉴作用。

1 海底管道腐蚀特征

海底管道腐蚀是指管道金属材料表面与环境介质发生化学和电化学作用,引起表面损伤或晶体破坏等的现象和过程,是海底管道破坏的主要因素之一。海底管道腐蚀后,管壁整体或局部变薄,强度降低或发生应力集中,严重时造成管壁穿孔或破坏。就其腐蚀机理而言,引起海底管道腐蚀的主要因素是电化学作用。

海底管道按腐蚀位置不同可以分为管外腐蚀与管内腐蚀,其中管外腐蚀是引起海底管道腐蚀破坏的主要原因。由于上海LNG海底输气管道一般在上游接收站就对天然气进行了脱水、脱氧及脱硫等防腐蚀处理,其管内腐蚀性较小,故本文将重点讨论管外腐蚀。

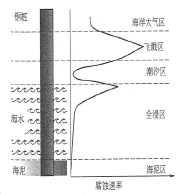

海底管道的按照管道所处区域工况条件,即海水接触的情况,腐蚀环境分为海洋大气区、飞溅区、潮汐区、全浸区和海泥区,各区的腐蚀速率因海洋环境的条件不同而有很大的变化。以钢桩为例,各种环境下的腐蚀速率见图1。

图1 不同腐蚀环境下腐蚀速率的变化

不难看出,海洋大气区因大气中含盐量的不同,距海水面越近腐蚀愈剧烈;飞溅区因金属表面干湿交替及强烈冲击,其腐蚀最严重,腐蚀速率最大;潮汐区与全浸区构成氧浓差电池,潮汐区作为阴极而受到保护,腐蚀相对较轻,其腐蚀速率介于飞溅带和全浸区之间;全浸区由于溶解氧的作用和海水的流动的影响,腐蚀速率也较高,随着海深的增加,海水中的溶解氧减少,温度降低,腐蚀速率下降;泥线以下的海泥区,由于其溶解氧量不足,腐蚀最轻微,其速率最慢,但是,在浅海海泥中,由于海沙的流动较大和海水的污染,其腐蚀也较严重。

2 海底管道腐蚀影响因素

由于海底管道均铺设在海床表面或以下,因此海底管道的腐蚀主要可分为海水腐蚀和海泥腐蚀。

2.1 海水腐蚀

海水中的主要成分有盐(NaCl),其次是MgCl2。海水含盐量高,这是其有别于其他腐蚀环境的一个显著特征。海水中的总盐度一般为3.2%~3.7%,其浓度范围刚好接近于腐蚀最大速度的浓度范围。海水含盐量越高,导电性越好,电阻极化较小,但含氧量越低,阴极极化较大,所以海水中金属的腐蚀速度不随含盐量的变化而呈单调变化;当含盐量较低时,电导率增加对腐蚀的促进起主导作用,因而腐蚀速率随含盐量增加而增大;当含盐量达到一定值后,因氧的溶解度降低,腐蚀速率随含盐量的增加反而下降。

此外,海水的温度、流速以及pH值等因素都对海水腐蚀有很大的影响。由于影响因素的多元性、复杂性、多变性,使金属海水腐蚀行为极为复杂,至今尚有许多问题和现象不能解释,一些腐蚀机理未能搞清楚,仍待进一步研究。

2.2 海泥腐蚀

海底泥沙又称海底沉积物,是一个很复杂的腐蚀环境。不同海区的海底沉积物对钢铁的腐蚀也不同,尤其是有污染和大量有机质的沉积物。海底沉积物为被海水所覆盖并被海水不同程度浸湿或饱和的特殊土壤,是固、液两相体系,无单独气相存在,它的物理、化学性质既有别于陆地土壤,也有别于岸边盐碱土地和潮间带海土。

影响海底沉积物对钢铁腐蚀的因素有电化学腐蚀因子和微生物腐蚀因子。电化学腐蚀因子主要包括沉积物的温度、类型、电阻率、含盐量、溶解氧、pH等;微生物腐蚀因子主要包括硫酸盐还原菌(SRB)含量(个/克湿泥)、氢标氧化还原电位(Eh7)、硫电位(Es),Fe3+/Fe2+及有机物含量等。

其中,海底沉积物中的硫酸盐还原菌(SRB)对腐蚀起着极其重要的作用。根据段继周、马士德等《区域性海底沉积物腐蚀研究进展》的研究结论表明,SRB能够加快金属的腐蚀,在SRB大量繁殖的海泥中,钢铁的腐蚀速率可增加6~7倍,甚至15倍以上,比无菌海泥要高出数倍到十多倍,比海水中高2~3倍;叶德赞等《微生物对海洋环境中金属材料腐蚀影响的初步研究》表明,埋置于海泥中的4种金属,其腐蚀速率和SRB含量成正比;张经磊等《海泥中SRB对A3钢点偶效应的影响》的研究结果表明,有菌海泥中的A3钢、16Mn钢和20#钢的腐蚀速率分别是无菌海泥中的5.5、4.0和4.5倍。

海泥的电阻率一般在几十到几百Ω·cm之间,相对陆地上土壤而言,属于特强腐蚀环境;电阻率的差异,对宏观腐蚀也起着重要的作用;沉积物颗粒越粗,越有利于透水和氧的扩散,腐蚀性也越强;另外,温度对海泥的腐蚀性也有相当重大的作用,其影响程度和海水中相似。

除了电化学和微生物腐蚀因子影响海底沉积物的腐蚀性外,由海底流等引起的表层海底沉积物的运动也是不可忽视的因素。沉积物的运动能够引起钢桩和海底管道的磨蚀,还可能由于泥沙的冲击使其产生应力腐蚀。

3 防腐蚀措施

目前输送天然气的海底管道主要采用表面工程技术和电化学阴极保护技术相结合的方法来对管道的外腐蚀进行控制,其中表面工程技术多采用复合涂层防护系统。电化学阴极保护技术根据对被保护物提供电流的方式不同,可分为牺牲阳极法和外加电流法。从可靠性和管理方便的角度来考虑,海底管道电化学阴极保护技术多采用牺牲阳极法阴极保护系统。

3.1 涂层保护技术

海底管道的外涂层由反复交替连接的两大部分组成,即工厂涂装的管体防腐涂层和现场涂装的管端补口层。涂层保护作用是将钢质管道表面与周围环境隔离绝缘,以达到抑制腐蚀的目的。美国腐蚀工程师协会(NACE)认为,外防腐层保护是主要的,阴极保护是辅助的。当管道外防腐层千疮百孔时,阴极保护也将不能发挥作用,甚至还会起负作用,如阴极剥离等。

目前作为海底管道的防腐控制的涂层有:单层熔结环氧粉末(FBE)、双层熔结环氧粉末(2LFEB)、三层聚乙烯(3LPE)、三层聚丙烯(3LPP)、高性能复合涂层(HPCC)等手段。补口所用材料有:聚乙聚乙烯胶带、辐射交联聚乙烯热收缩套(或带)、粘弹体防腐材料、聚合物网络涂层、液态聚氨酯涂层等。石油沥青(AE)、煤焦油磁漆(CTE)等材料作为管体和防护涂层也应用多年,但近年来,由于环保的原因已限制使用。

3.2 电化学阴极保护技术

海底管道一般采用牺牲阳极法阴极保护技术作为管道腐蚀控制的二次防护。牺牲阳极法是活泼金属元素及其合金作阳极,接在被保护的管道上。当钢质管道裸露遭到腐蚀时,与处在相同环境的海水、海泥电介质构成大电池,由于阳极材料被腐蚀牺牲,从而使阴极管道得到了保护。对海底管道防腐蚀措施的调查表明,牺牲阳极法阴极保护系统对防止管外腐蚀效果非常明显。

目前工程常用牺牲阳极材料主要有镁合金、锌合金,铝合金三大类。镁合金阳极在海水中寿命很短,费用高,且易产生过保护,不宜采用,通常用于电阻率较高的土壤和淡水中。锌合金阳极由于具有电流效率高、腐蚀均匀、使用寿命长等优点,所以国内外应用均很普遍。锌合金阳极通过多年使用,已证实该合金阳极在海水中和海泥中其性能都是令人满意的。因此在1975年以前,国外海底管道保护都是采用该合金阳极。目前普遍推荐采用铝—锌—铟系合金作为海底管道的牺牲阳极。铝的电容量是锌的3.6倍,镁的1.35倍,铝原料易得,制造工艺简单,价格低廉,在极低电阻率、潮湿和含氯化物的环境下使用方便,所以近年来海底管道中,国内外设计在牺牲阳极法铝合金牺牲阳极材料已基本取代了锌合金牺牲阳极材料。

海底管道牺牲阳极基本采用两种方式。当环境温度较低时,采用镯状牺牲阳极固定于管道上。当环境温度较高时,为了避免牺牲阳极过快消耗,常采用阳极地床。

4 应用实例

上海LNG海底管道是上海LNG项目的其中一个组成部分。该海底管道于浙江嵊泗西门堂岛的北侧入海,向东北方向绕过大指头岛浅滩,然后转向西北,至上海东海大桥以东600余米处南汇咀世纪堂大堤登陆,全程约36 km。

由于上海LNG海底管道大部分管段位于海洋环境下全浸区和海泥区,只有少量的登陆段位于其他区域,从目前实际情况来看,即使是登陆段,也多以土壤或抛石加以覆盖,故基本可认为底层海水腐蚀、海泥(海底沉积物)腐蚀是引起海底管道腐蚀的主要因素。

该管道完全铺设在海底的部分(KP1.7~KP33.4)采用了铺管船S型铺管法进行施工;西门堂登陆(KP33.4~KP33.812)和南汇嘴登陆(KP0.045~KP1.7)采用岸上拖拉法完成;西门堂岛上段(KP33.812~ 35.710)采用陆上铺设完成;南汇嘴穿越世纪塘大堤部分(KP-0.066~KP0.045)采用顶管的方法完成;海上部分采用挖沟船铺管后挖沟进行自然回填,其余部分采用人工回填的方式进行。

该海底管道口径为914.4 mm(36英寸),全部位于海底的管道采用API-5L-X65钢管,壁厚20.6 mm;受潮汐影响较大的近岸段用API-5L-X70钢管,壁厚22.2 mm,管道设计寿命为40年。全程采用涂层技术结合阴极保护法进行防腐,除部分近岸段外,防腐层外均有120 mm或90 mm厚的混凝配重层。

在防腐设计前,由具备相关资质的单位进行了腐蚀环境要素及污损生物的详细调查和评估。调查项目包括沉积物12项(沉积物类型—粒度、pH、Eh、Fe3+/Fe2+、有机碳、碳酸盐、沉积物S2-含量、硫离子还原电位Es、沉积物温度、沉积物电阻率、硫酸盐还原菌和含水率),海水15项(温度、盐度、pH、Eh、Fe3+、Fe2+、溶解氧、NO2-、NO3-、NH4+、PO43-、SO42-、硫离子活度ag、海水电阻率和硫酸菌)。

该海底管道主要铺设在距海床面1.5 m左右深的海泥中。腐蚀环境主要是海底沉积物和底层海水,其中海底沉积物为主要腐蚀因素。由于目前对于海底还没有普遍接受的评价方法和标准,因此评价参考了陆地土壤腐蚀性的综合评价方法、北海海底沉积物腐蚀性评价指标以及在南海珠江口东部海底沉积物的腐蚀性评价方法。调查结果表明,调查区海底沉积物的腐蚀性基本上均属于中等腐蚀环境。

由于该管道所输送的天然气为较为纯净的干燥天然气,不具备腐蚀性,故该管道未使用内涂层和留有腐蚀裕量。

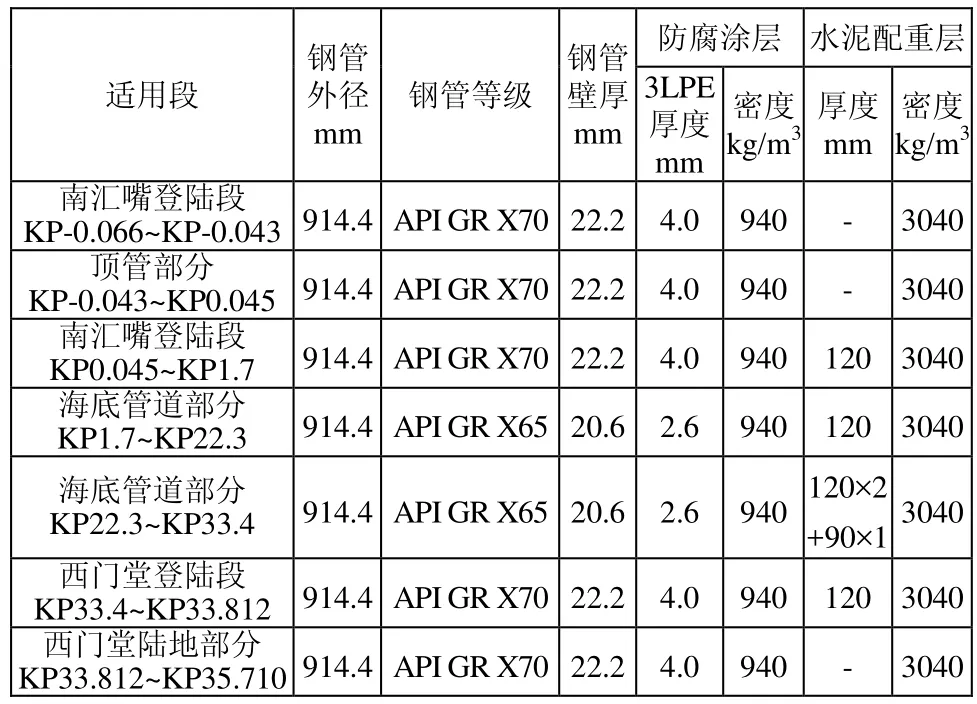

该管道外涂层系统的设计综合考虑了主要的施工方式、运行介质管内温度(0.006~7.64 ℃)、海水及海泥区的各项调查数据、国内供应商现状及各种涂层在海底管道的应用的实际情况,最终选用了三层聚乙烯(3LPE)作为该管道的管体外涂层。位于海泥区管段3LPE层厚度为2.6 mm,又因环境区域和施工方式不同,近岸段3LPE层厚度为4.0 mm,详细见表1。

表1 SHLNG项目海底管道物料

涂层的各项技术指标则依据CAN/CSA -Z245.21、DIN 30670、ASTM D792等相关标准执行。管端补口段采用了与三层聚乙烯(3LPE)兼容性较好的聚乙烯热收缩套,其性能指标则主要依据DNV-RP-F102相关规范执行。

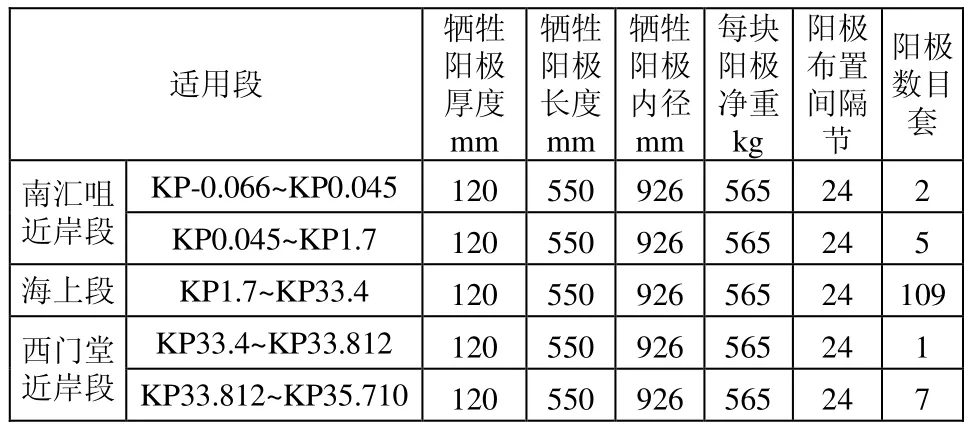

该管道阴极保护系统材料采用铝—锌—铟系牺牲阳极,密度为2 780 kg/m3,形式为手镯状,设计寿命40年,设计保护电位为-0.8 V,环境温度南汇咀近岸段取值14 ℃,其他段取值13.6 ℃,设计平均电流密度为0.020 A/m2,阳极利用率为0.8,在埋设条件下电流容量为2 000 A·h/kg,土壤电阻率世纪塘顶管段和西门堂顶管段取值为1.0 Ω·cm,其余取值为0.7 Ω·cm,涂层破损系数取DNV RP F103标准推荐值。

阴极保护系统设计标准主要参照DNV RP F103执行,其计算过程不在赘述,设计结果见表2。

表2 SHLNG项目海底管道牺牲阳极分布状况

5 结语

本文主要从海底管道腐蚀的认识出发,分析了天然气管道腐蚀的特征,对影响海底管道腐蚀的重点因素进行了论述,提出了相应的防护措施注意事项并分析了各项措施的现状和不足。海底管道因其所处环境恶劣,其腐蚀破坏具有很大的随机性和偶然性,因此腐蚀控制是一项复杂而又长期的工程,几乎贯穿于整个项目的全寿命周期。到目前为止,海洋环境下腐蚀防护措施开发和应用虽已取得了很大的进展,但仍然存在着许多的难题,研究海洋环境下腐蚀问题和防护措施仍然任重而道远。

Discussion of LNG Submarine Pipelines Corrosion Factors and Countermeasures

Shanghai LNG Co., Ltd. Gao Kai

Submarine pipeline corrosion is a key factor affecting its reliability and life. The paper illustrates the main characteristics of submarine pipeline corrosion and its influence factors, introducing the countermeasures, technical requirements and attentions, combined with examples of submarine pipelines of Shanghai LNG project.

submarine pipeline, LNG, anticorrosion