电动自行车用锂离子电池的机械振动研究

2014-06-28王彩娟

金 挺,李 雷,宋 扬,王彩娟

(吴江出入境检验检疫局电池产品检测实验室,江苏苏州215200)

锂离子电池具有比能量大、比功率高、自放电小、循环特性好以及可快速充电且效率高、工作温度范围宽、无环境污染等优点,其性能远远优于镉镍电池和氢镍电池。世界各国都在研究开发环保型锂离子电池作为电动自行车用电池的替代品。电动自行车用锂离子电池要求性能安全可靠,充放电循环寿命长,电池一致性好,高温性能和抗振动性能好。

锂离子电池抗振动性的研究主要是模拟电池在运输和使用过程中频繁振动和撞击对电池或电池组的性能、安全性和寿命的影响。本文就电动自行车用锂离子电池在振动实验中的失效问题进行了分析,并结合不同的振动模式对电池性能的影响展开讨论。

1 实验

1.1 实验仪器和材料

电动振动台(DC-5000-50,DC-1000-10,苏州苏试实验仪器股份有限公司),BT2000 充放电设备(美国Arbin)。

实验材料为4 家厂商生产的共4 批次电动自行车用锂离子电池组,分别为24 V/6.6 Ah(样品组1)、48 V/10 Ah(样品组 2)、24 V/7 Ah(样品组 3)、24 V/9 Ah(样品组 4);每批次样品数3 个。

1.2 测试条件和方法

实验1 遵照UN38.3 标准[1]。实验方法针对电池和小型电池组:电池和电池组以不使电池变形以便正确地传播振动的方式紧固在振动机平面上,从7 Hz 开始保持1 gn 的最大加速度直到频率达到18 Hz。然后将振幅保持在0.8 mm(总偏移1.6 mm)并增加频率直到最大加速度达到8 gn(频率约为50 Hz),将最大加速度保持在8 gn 直到频率增加到200 Hz,频率在7~200 Hz 之间摆动再回到7 Hz 的对数扫频为时15 min。这一振动过程须对3 个互相垂直的电池安装方位的每一个方向都重复进行12 次,总共为时3 h。评价:《联合国关于危险货物运输的建议书标准和试验手册》测试中的项目,振动强度大,目前应用最为普遍。

实验2 遵照GB/Z18333.1-2001[2]。蓄电池紧固到振动实验台上,按下述条件进行实验:放电电流:1×I3(A);振动方向:上下单振动;振动频率:30~35 Hz;最大加速度:30 m/s2;振动时间:2 h。评价:测试振动对电池放电性能的影响,基本以中低频单振动为主,实际影响不是很大。

实验3 遵照QB/T2947.3-2008[3]。电池以大平面方向紧固在振动台上。对电池施以振幅为2 mm,频率为16.7 Hz,时间为1 h 的垂直振动。评价:中低频定振幅振动,可以用于检测内部元器件固定的可靠性,效果不明显。

实验4 遵照IEC62660-2-2010[4]。测试单体电池的每个面,测试8 h,r.m.s.加速度值应为27.8 m/s2,最大频率为2000 Hz。功率谱密度vs.频率值分别为 {(10,20),(55,6.5),(180,0.25),(300,0.25),(360,0.14),(1000,0.14),(2000,0.14)}。随机振动主要针对车用动力电池锂电池单体,作为对电池组测试也可作为参考,针对模拟运用比较有实际意义。

2 结果与讨论

2.1 机械损伤

2.1.1 外部损伤

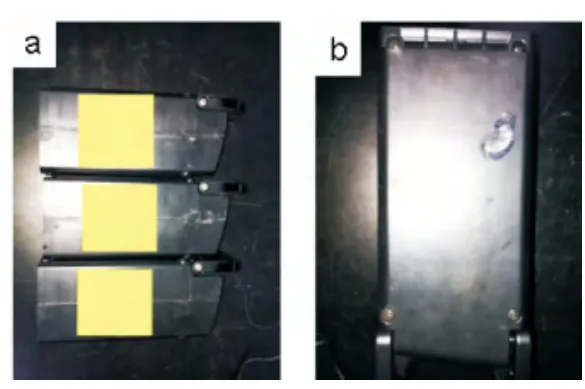

UN38.3 标准中的振动实验是模拟电池在运输过程中所受到的应力测试。图1 和图2 分别给出了样品组1 和2 在这一振动实验下的外观结果。从图1(b)可以清晰看到,在实验电池组的侧边塑料外壳相应位置出现熔化现象。图2 中一个电池组的后盖开裂,更为严重的是一个电池组的后盖脱落。按照UN38.3 标准振动实验的接受判定,实验后的样品应无质量损耗、无泄漏、无泄气、无破裂、无着火,并且电池的开路电压不低于初始值的90%。对实验后样品的电压和质量进行了测定,发现在样品组1 中的一个电池组无输出电压,另外两个电压不低于初始电压的90%。

图1 样品组1振动前后的外观

图2 样品组2振动后的外观

(1)塑料熔化现象分析

图1(a)给出了样品组1 中3 个电池组的振动实验固定位置,再结合图1(b)中电池组壳体的塑料熔化位置来看,是由受测样品相对运动摩擦生热产生,出现壳体塑料有熔化现象的可能原因有:1)电池组之间的固定过于紧密,由于电池组主体同一位置有突出部分,所以在振动过程中产生了摩擦,热量产生致使壳体部分位置熔化;2)电池组固定时,压条(杆)挤压电池组,导致同一部位变形后接触,在振动中产生摩擦,特别是当样品在共振阶段摆动幅度增大,从而增大摩擦程度。此外,目前大多数电池组保护线路中都带有温度保护功能,但振动过程中电池局部温度异常升高也不可避免,应采取相应措施对其进行监控。

(2)后盖开裂及脱落分析

样品组2 中电池组的外壳主要由中间铝壳和两端塑料外壳组成。图2 中电池组后盖的开裂及脱落,直接原因归结于材料本身的强度以及外壳固定强度不够(如螺丝固定太松)。从电池组的组装和结构设计来看,电池芯固定于整体的中后部,在振动过程中直接碰撞底部塑料外壳,加之底部后盖及固定螺丝强度不够,导致后盖破裂,电池芯极有可能冲出壳体,导致严重的安全事故。

外部损伤是振动中常见的一种机械损伤,易于判断。除上述现象外,还有破裂、变形、划痕等问题。在保证振动实验参数的条件下,合理的电池组摆放和紧固方式是要特别注意的问题,包括与振动台体接触面的选择、传动受力点的选择、控制电池形变、减少共振的影响等。

2.1.2 内部损伤

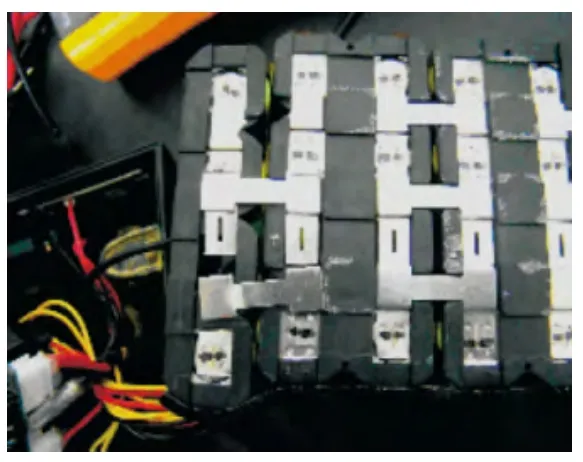

与外部损伤的外观观察相比,电池组内部损伤的判断需要通过数据监测和拆解分析得到。在无电压输出的情况下,通常认为电池在振动中发生了短路保护。首先采用充电的方式来激活电池;如果仍然无电压输出,则将电池进行拆解分析。通过对样品组1 中无输出电压电池组的拆解(图3),发现其内部线路连接无异常,各电池芯单体电压输出也正常。但是发现一组并联电池芯连接的镍带发生断裂,保护电路板监测到电压异常,电池组无法输出电压,经重新连接后电池组的电压输出正常。从结构上看,该电池组的电芯连接以塑料框架及镍带(镍带经过模具定型弯折)为主。因此,在高频振动阶段,电池芯的镍带连接处很容易出现断裂现象。此外,断裂的镍带极其锋利,在振动过程中极可能会造成内部短路,存在较大的安全隐患。

图3 样品组1中某一电池组的拆解图

内部损伤一般从外观很难辨别,经拆解后主要表现为电路板开、短路,元器件装配不当而松脱,相邻元器件短路,元器件管脚或导线断裂,虚焊或焊接不良,粘接不牢,连线松脱或者连接不良,紧固件或护垫松动等,暴露出元器件及结合部潜在的缺陷。

2.2 容量的损耗

对样品组3 中的样品进行了振动放电的对比研究。图4给出了样品组3 中某一样品在振动和无振动情况下的放电曲线。从图4 可以看出,二者具有类似的放电曲线。但是在无振动的情况下,放电速率较快,当电压降至24 V 时,电池的放电容量约为4.8 Ah;而在振动情况下,电压降至24 V 时,电池的放电容量约为3.0 Ah。这表明振动在一定程度上有利于减缓电池的放电。无振动情况和振动情况下,最终的放电容量分别为8.3105 和8.1808 Ah。这进一步表明振动放电对电池组容量的影响较小。

2.3 质量损失和电压降

图4 样品组3中同一样品的放电曲线

振动实验前后,电压和质量的监测能够快速识别电池是否失效。UN38.3 和GB/Z18333.1-2001 标准中都有规定,振动实验前后要对样品进行称重,用质量损失来判断电池是否有泄漏、漏液、泄放等现象;UN38.3 和QB/T2947.3-2008 标准也规定,在实验前后要对样品进行电压测量,用电压降来判断电池性能的可靠性。

在质量损耗方面,样品组1 的各个电池组的质量损耗都小于0.1%,表明电池并无电解液的泄漏和泄放等现象。除发现振动后电池无电压输出外,在样品组4 进行UN38.3 振动实验后,发现其中一个电池样品的电压降大于10%,超出了标准的规定值。电池组拆解后,监测到各单体电芯的电压输出正常,只有电芯和电池组电路板连接处的镍带发生断裂现象,初步认为是组装焊接工艺不良造成的。进一步对保护板进行电压检测,发现其启动保护功能,从而导致电压输出异常。由于此保护功能属于硬件保护(板载保险丝),因此恢复比较困难。

2.4 振动模式的对比

机械振动能使电池组原有的微小缺陷和损伤经多次交变应力作用而扩大,造成电气及机械性能发生变化或其结构破坏[5]。相比正弦振动的规律性而言,随机振动在实验期间各个频率同时产生激励,不能单纯用确定性函数来描述,一般以功率谱密度来表示,在现实应用中随机振动更能凸显出其优势,有效地剔除早期的失效情况,IEC62660-2-2010 对车用动力电池锂电池单体的振动测试同样也可以在电池组测试中加以应用。

3 结论

借助于不同的振动模式,对电动自行车用锂离子电池的实际应用进行了模拟。从机械的内外部损伤和电性能的衰退方面分析了电池在振动实验后的失效。随机振动比正弦振动更能有效模拟实际振动状况。失效分析的研究有助于电池的设计,同时为锂电池的安全性提供可靠性的保障。

[1]United Nation.ST/SG/AC.10/11/Rev.5/Amend.138.3 Recommendation on the Transport of Dangerous Goods Manual of Test and Criteria Fifth Recised Edition Amendment 1[S].New York: United Nations Publication,2011.

[2]全国汽车标准化技术委员会.GB/Z 18333.1-2001 电动道路车辆用锂离子蓄电池[S].北京:中国标准出版社,2001.

[3]全国自行车标准化技术委员会.QB/T 2947.3-2008 电动自行车用蓄电池及充电器第3 部分:锂离子蓄电池及充电器[S].北京:中国轻工业出版社,2008.

[4]Internatonal Electrotechnical Commission.IEC 62660-2-2010 Secondary Lithium-ion Cells for the Propulsion of Electric Road Vehicles-Part 2 Reliability and Abuse Testing[S].Switzerland: IEC Central Office,2010.

[5]章新瑞,任占勇.可靠性试验中环境应力与产品故障机理间关系研究[J].环境技术,2000,5:7-11.