木塑熔体流变性影响挤出成型的数值模拟1)

2014-06-28刘亚秋

刘亚秋 孙 垚 曹 军

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

随着挤出机生产的不断深入及工艺的持续改进提高,多种木塑型材都可以通过挤出成型加工生产[1]。然而,在利用木塑挤出机生产实验时,由于存在挤出机温度控制不稳定、压力控制不稳定等因素造成挤出型材质量较差,需要通过多次反复试验才能得到较为理想的实验结果,致使产生了实验重复率高、实验材料耗费量大的问题。为消除不稳定干扰对工艺实验带来的影响,提高木塑挤出成型的加工工艺实验效率,本文提出采用数值模拟和计算仿真的方式代替全实物工艺试验研究,并选择木塑挤出成型工艺过程中的最主要因素木塑熔体流变性对挤出成型的影响进行了数值模拟。通过数值计算,得到了挤出机木塑材料熔融体黏度对木塑型材的影响情况,进一步明确了温度、剪切速度、压力与挤出材料木塑熔体流变特性的关系,为木塑型材生产提供合理的挤出机工艺参数,减少挤出机实验次数,提高实验效率,进而提高木塑挤出加工的工艺水平和型材产品的质量。

1 计算模型与数值方法

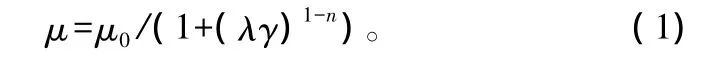

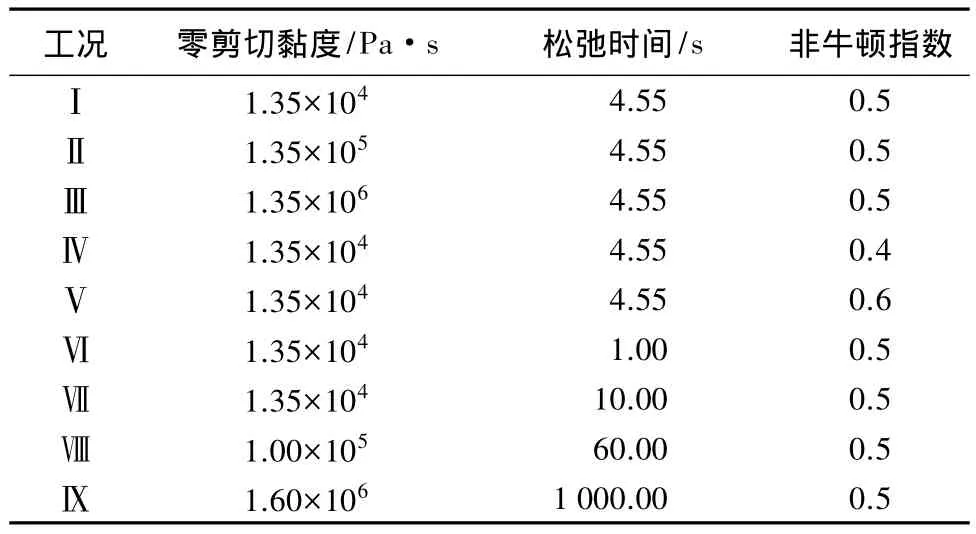

采用计算流体动力学(CFD)软件ANSYS FLUENT 14.0为研究工具,建立了某型号单螺杆挤出机计量段和法兰处的三维计算模型,对不同流变特性的木塑熔体(见表1)在单螺杆挤出机内的流动和传热进行了数值模拟,得到了相应工况下的压力分布和温度分布等流场信息。其中,木塑熔体的流变特性,通过影响其黏度的零剪切黏度、松弛时间、非牛顿指数3个参数表征;木塑熔体黏度,随剪切率增大而减小的剪切稀变特性,可采用Cross模型描述。

式中:μ0为零剪切黏度;λ为松弛时间;γ为剪切率;n 为非牛顿指数[2]。

表1 不同工况下的流变特性参数

1.1 几何模型

使用fluent软件设计三维模型,在不考虑传热的情况下,其中机筒内壁分为两部分(见图1):计量段定温内壁和法兰处绝热内壁[3]。对现场测试设备规格参数进行精确计量,数值计算时需要具体的尺寸参数为:螺纹导程42.57 mm,机筒内径46 mm,螺杆外径45 mm,螺槽深度2.143 mm,流道总长320 mm(包括计量部分和法兰部分,计量部分210 mm,法兰部分110 mm),螺纹厚度5.99 mm,螺旋角17°47'。

1.2 数学模型

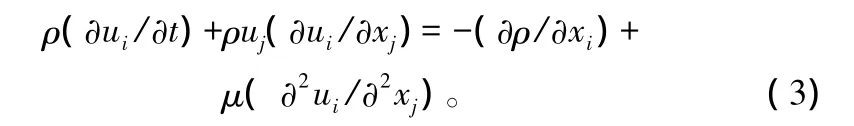

根据实际生产过程,在计算中采用如下假设:流道内充满熔体,熔体不可压缩,不考虑重力等质量力的作用,流道壁面无滑移。由于熔体黏度较大,因而表征流动状态的雷诺数很小,流动状态为层流流动,因此描述流道内流动和传热的控制方程为式(2)~式(4)。

连续性方程:

动量方程:

能量方程:

式中:ρ为熔体密度,为 965 kg/m3;ui为速度;i、j为1、2、3;p为压强;T为温度;k为熔体传热系数,为0.5 W/(m·K);cp为熔体定压比热容,为 2 302.7 J/(kg·K);黏度 μ 由(1)式给定[4]。

2 结果与分析

由于不同工况下流场信息分布趋势相同,因此以工况I为例进行分析(见图2)。LINE-1为穿过螺纹,位于螺槽中,其空间位置为x=0、y=0.021 5 m;LINE-2则位于螺纹和机筒内壁之间的缝隙中,其空间信息为x=0、y=0.022 75 m;圆环面为LINE-2所处的圆环面。

图2 直线LINE-1和LINE-2位置示意图

2.1 零剪切黏度对流场的影响

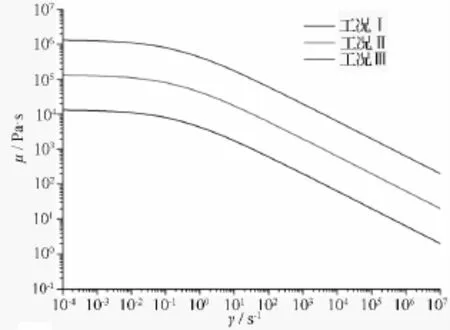

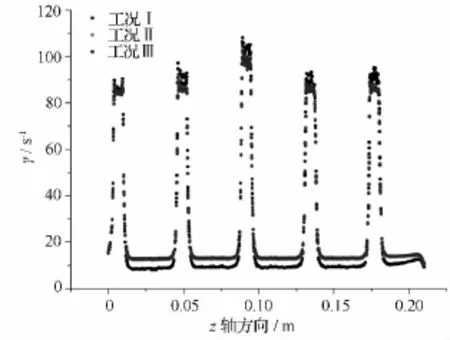

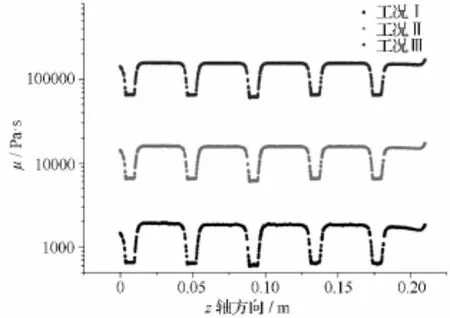

不同成分的木塑熔体具有不同的流变学特性,从而影响流场中木塑熔体的流动和传热[5]。根据实际情况,选取了表1所示的3个不同量级的零剪切黏度(工况Ⅰ、Ⅱ、Ⅲ),图3给出了其相应的Cross模型。从图3中可看出,在非牛顿指数和松弛时间一定的情况下,零剪切黏度只影响木塑熔体的黏度大小,对其黏度随剪切率的变化趋势没有影响(即图中黏度随剪切率增大而减小部分的斜率不变)。图4~图6分别给出了不同零剪切黏度下LINE-2压力、剪切率、黏度的分布。从图4中可以看出,随着零剪切黏度的增大,计量段压力的变化更加剧烈,螺槽内压力下降以及螺纹和机筒内壁之间压力的上升更为剧烈,法兰处压力也随之增大;从图5中可看出,剪切率变化较小,尤其是工况Ⅱ和工况Ⅲ之间的变化,且螺槽内和螺纹与机筒内壁之间剪切率的变化趋势相反,螺槽内剪切率随木塑熔体零剪切黏度的增大而增大,螺纹与机筒内壁之间的剪切率则随之减小;从图6中可看出,黏度随零剪切黏度的增大呈现10的指数型的增加趋势。

2.2 非牛顿指数对流场的影响

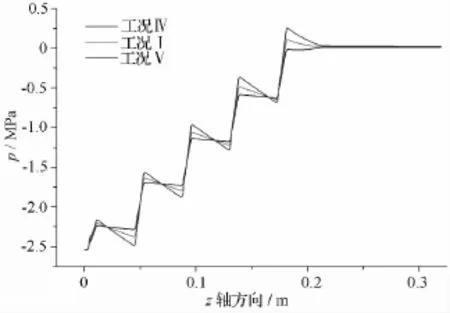

图7给出了表1所示的3个不同非牛顿指数(工况Ⅰ、Ⅳ、Ⅴ)下的Cross模型。从图7中可看出,在零剪切黏度和松弛时间一定的情况下,非牛顿指数影响黏度随剪切率的变化趋势;图7中黏度随剪切率增大而减小部分的斜率的绝对值(斜率为负),随非牛顿指数的增加而减小。图8~图10分别给出了不同非牛顿指数下LINE-2压力、剪切率、黏度的分布。从图8中可看出,随着非牛顿指数的增大,计量段压力也呈现出更加剧烈的变化,但法兰处压力基本保持不变;从图9中可看出,剪切率变化相对较小,螺槽内剪切率随木塑熔体非牛顿指数的增大而增大,螺纹与机筒内壁之间的剪切率则随之减小;从图10中可看出,黏度随非牛顿指数的增大而增大,但工况Ⅰ、Ⅳ螺槽内木塑熔体黏度随非牛顿指数变化的程度较小。

图3 不同零剪切黏度下熔体黏度随剪切率的变化

图4 不同零剪切黏度下LINE-2压力分布

图5 不同零剪切黏度下LINE-2计量段剪切率分布

图6 不同零剪切黏度下LINE-2计量段黏度分布

图7 不同非牛顿指数下木塑熔体黏度随剪切率的变化

图8 不同非牛顿指数下LINE-2压力分布

图9 不同非牛顿指数下LINE-2计量段剪切率分布

图10 不同非牛顿指数下LINE-2计量段黏度分布

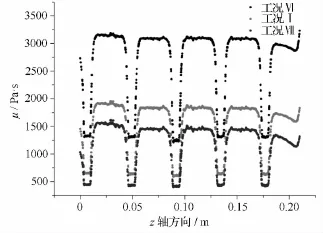

2.3 松弛时间对流场的影响

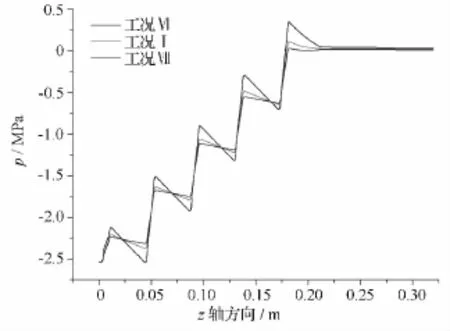

图11给出了表1所示的3个不同松弛时间(工况Ⅰ、Ⅵ、Ⅶ)下的Cross模型。从图11中可看出,在零剪切黏度和非牛顿指数一定的情况下,随松弛时间的增大,黏度随剪切率增大而开始减小,临界剪切率减小,斜率保持不变。图12~图14分别给出了不同松弛时间下LINE-2压力、剪切率、黏度的分布。实验结果表明,随着松弛时间的增大,计量段压力的变化趋于平缓,法兰处压力也基本保持不变(见图12);剪切率变化较小,尤其是工况Ⅰ和Ⅶ之间的变化(见图13);黏度随松弛时间的增大而减小(见图14)。

图11 不同松弛时间下木塑熔体黏度随剪切率的变化

图12 不同松弛时间下LINE-2压力分布

图13 不同松弛时间下LINE-2计量段剪切率分布

图14 不同松弛时间下LINE-2计量段黏度分布

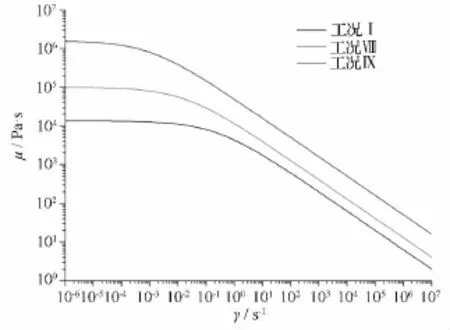

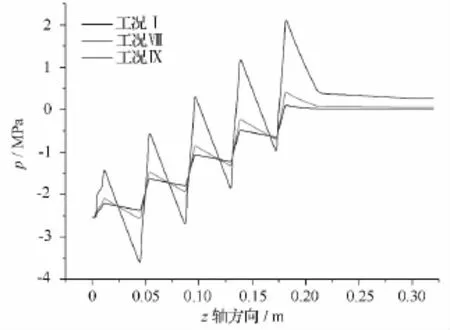

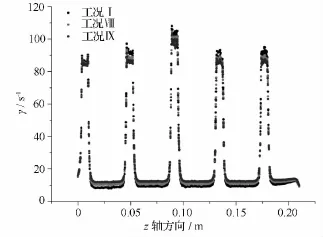

2.4 实际木塑成分对流场的影响

根据王鹏[6]的实验研究结果,木塑中木粉含量的变化主要影响木塑熔体的零剪切黏度和松弛时间,对非牛顿指数影响很小。为了研究实际生产过程中,木塑中的木粉含量对流场的影响,根据王鹏的实验结果选取了相应的流变特性参数(如表1的工况Ⅰ、Ⅷ、Ⅳ),其对应的木粉含量逐渐增大,图15给出了相应的Cross模型。图16~图18分别给出了不同木粉含量下LINE-2压力、剪切率、黏度的分布。实验表明,随着木粉含量的增加,计量段压力的变化加剧,法兰处压力也随之增大(见图16);剪切率的变化则很小(见图17);黏度随木粉含量的增加而增大(见图18)。

图15 不同木粉含量下木塑熔体黏度随剪切率的变化

图16 不同木粉含量下LINE-2压力分布

图17 不同木粉含量下LINE-2计量段剪切率分布

图18 不同木粉含量下LINE-2计量段黏度分布

3 结论

通过采用CFD技术,对不同流变特性参数下的单螺杆挤出机木塑熔体流动和传热进行数值模拟计算,获得了计量段和法兰处内部流场信息,分析了零剪切黏度、非牛顿指数、松弛时间、木粉含量对单螺杆挤出机内部流场的影响,结果表明:随着零剪切黏度的增大,计量段压力的变化更加剧烈,法兰处压力也随之增大,剪切率变化较小,黏度随零剪切黏度的增大而增大;随着非牛顿指数的增大,计量段压力呈现出更加剧烈的变化,但法兰处压力基本保持不变,剪切率变化相对较小,黏度随非牛顿指数的增大而增大;随着松弛时间的增大,计量段压力的变化趋于平缓,法兰处压力也基本保持不变,剪切率变化较小,黏度随松弛时间的增大而减小;随着木粉含量的增加,计量段压力的变化加剧,法兰处压力也随之增大,剪切率的变化则很小,黏度随木粉含量的增加而增大。

[1]Liu Shih Jung,Su Po Chang.Novel three-dimensional in-cavity transient temperature measurements ininjection molding and fluidassisted injection molding[J].Polymer Testing,2009,28(1):66-74.

[2]Yang Binxin,Ouyang Jie,Liu Chuntai,et al.Simulation of non-isothermal injection molding for a non-newtonian fluid by level set method[J].Chinese Journal of Chemical Engineering,2010,18(4):600-608.

[3]Drummer D,Vetter K.Expansion-injection-molding(EIM)by cavity near melt compression-About the process characteristic[J].CIRP Journal of Manufacturing Science and Technology,2011,4(4):376-381.

[4]王小龙,徐百平,刘跃军,等.嵌入式行星螺杆挤出机内三维流动数值模拟[J].高分子材料科学与工程,2012,28(7):171-174.

[5]朱向哲,袁惠群.三螺杆挤出机挤出特性的数值模拟[J].高分子材料科学与工程,2008,24(3):32-35.

[6]王鹏.高填充木塑复合材料流变行为与结晶性质研究[D].上海:上海交通大学,2011:30-56.