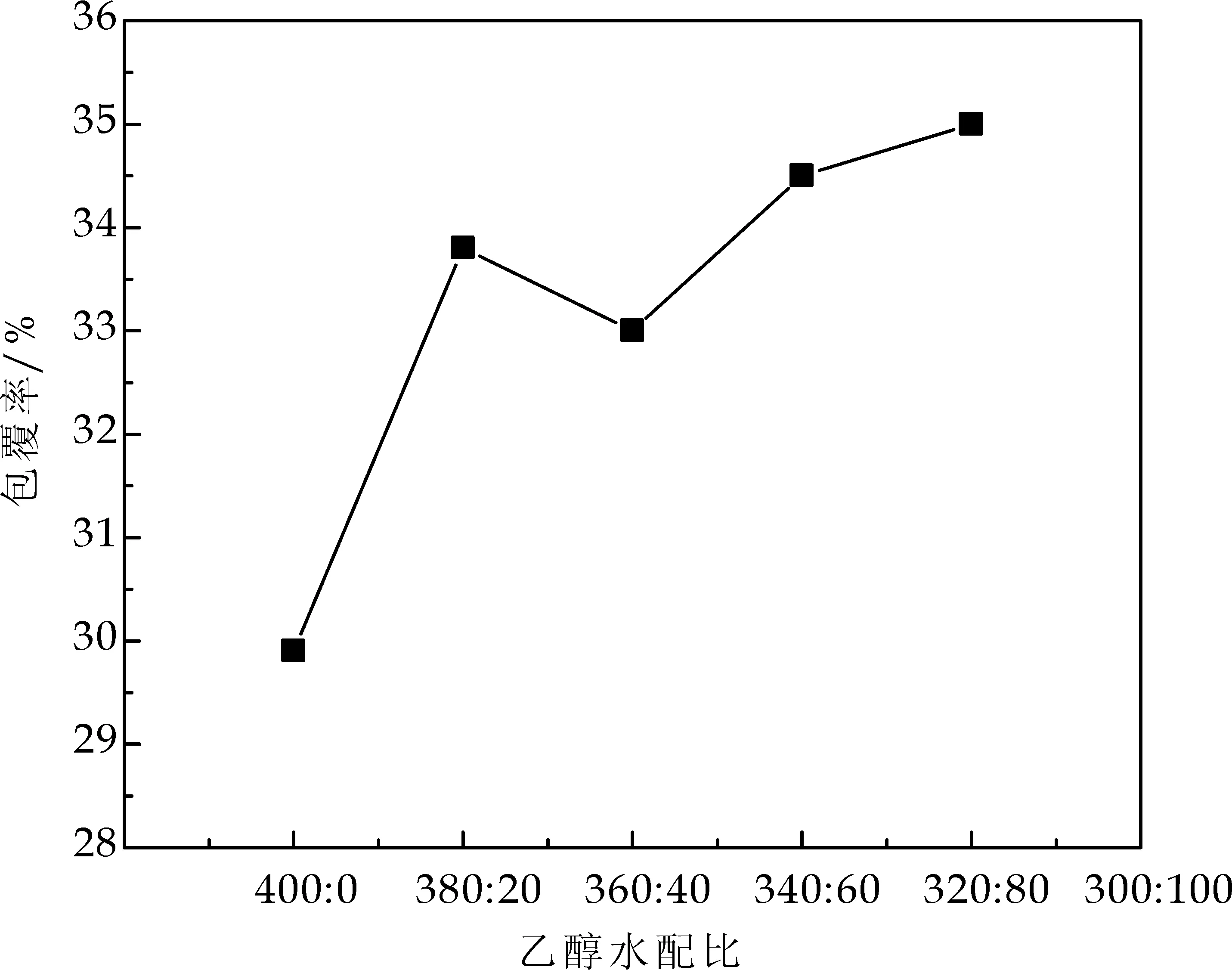

微波合成SiO2气凝胶核/聚苯乙烯壳微球研究

2014-06-27刘新军耿刚强

刘新军, 朱 原, 刘 斌, 耿刚强*

(1.江苏启明环保节能技术有限责任公司, 江苏 苏州 215004; 2.长安大学 材料科学与工程学院, 陕西 西安 710064)

0 引言

核壳复合微球将无机、有机及纳米材料的独特性质合于一体,可获得优异的复合性能或功能,备受国内外研究者关注.从有机/ 无机的磁性复合微球开始,复合微球的研究迅速在轻质雷达吸波材料、半导体材料、光子晶体、生物医药载体材料、乳液、化妆品等方面的制备方法和理论研究取得了较大的进展[1-3].本文研究具有高绝热保温性能的核壳复合微球的合成制备.

引入超级绝热材料硅气凝胶,可提高泡沫聚苯乙烯保温板的绝热性能.将低强度纳米孔的SiO2气凝胶[4-7]作为复合材料的分散相,均匀分布,规则排列,位于连续相基体泡沫聚苯乙烯[4]的泡孔内,形成硅气凝胶为核,聚苯乙烯为壳的核壳型复合结构[8-10].这种纳米尺度的有序组装结构能实现复合相性能的互补和优化,既避免了硅气凝胶粉强度较低,易吸水的缺点,也解决了SiO2硅气凝胶与在聚苯乙烯泡孔中不易均匀分散和易于分布于泡沫聚苯乙烯泡孔孔壁中显著降低强度的问题.有利于保持泡沫聚苯乙烯的力学性能同时,并显著提高其绝热性能[11].

分散聚合[12,13]能够将有机物与无机物合成为核壳结构的微球.本文将SiO2气凝胶颗粒均匀分布于苯乙烯单体、稳定剂和引发剂形成的均相溶液中;随着反应的进行,苯乙烯颗粒形核长大并从均相溶液中不断析出而被吸附在SiO2气凝胶颗粒表面,SiO2气凝胶颗粒表面的聚合物进一步吸收均相溶液中的苯乙烯单体,最终将气凝胶颗粒包覆住,形成核壳结构.由于用水浴法合成核壳微球的包覆率和转化率低,反应时间长达24小时以上,故需进一步研究能提高包覆率和转化率,缩短反应时间的核壳制备方法.

采用先进的微波加热合成法[14-16],制备核/壳复合微粒,可改变反应历程,降低反应活化能,加快合成速度,提高平衡转化率,减少副产物,具有合成速度快、效率高、成本低、性能优、环境效率好等优点.

本文采用“微波加热合成法”,制备PS/SiO2气凝胶核壳复合微粒,以研究新型的高效复合保温材料.

1 实验部分

1.1 原料与设备

(1)主要原材料:无水乙醇(CH3CH2OH,≥99.9%),西安化学试剂厂;疏水型SiO2气凝胶(TMCS),实验室自制;氢氧化钠(NaOH,≥96%),西安化学试剂厂;苯乙烯(C6H5CHCH2,≥99.5%),西安化学试剂厂;实验所用的水均为去离子水.

(2)主要仪器设备:微波反应仪(XH-1A,北京祥鹄科技发展有限公司);电动搅拌器(JJ-1,常州国华电器有限公司);恒温水浴锅(DK-98I,天津泰斯特);干燥箱(DZF-50,上海益恒试验有限公司);离心机(80-2B,江苏盐城市科学仪器厂);激光粒度仪(Mastersizer 2000E,英国Malvern)场发射扫描电镜(S4800,日本);振实密度测试仪(ZS-201,辽宁仪表有限公司).

1.2 微波合成工艺

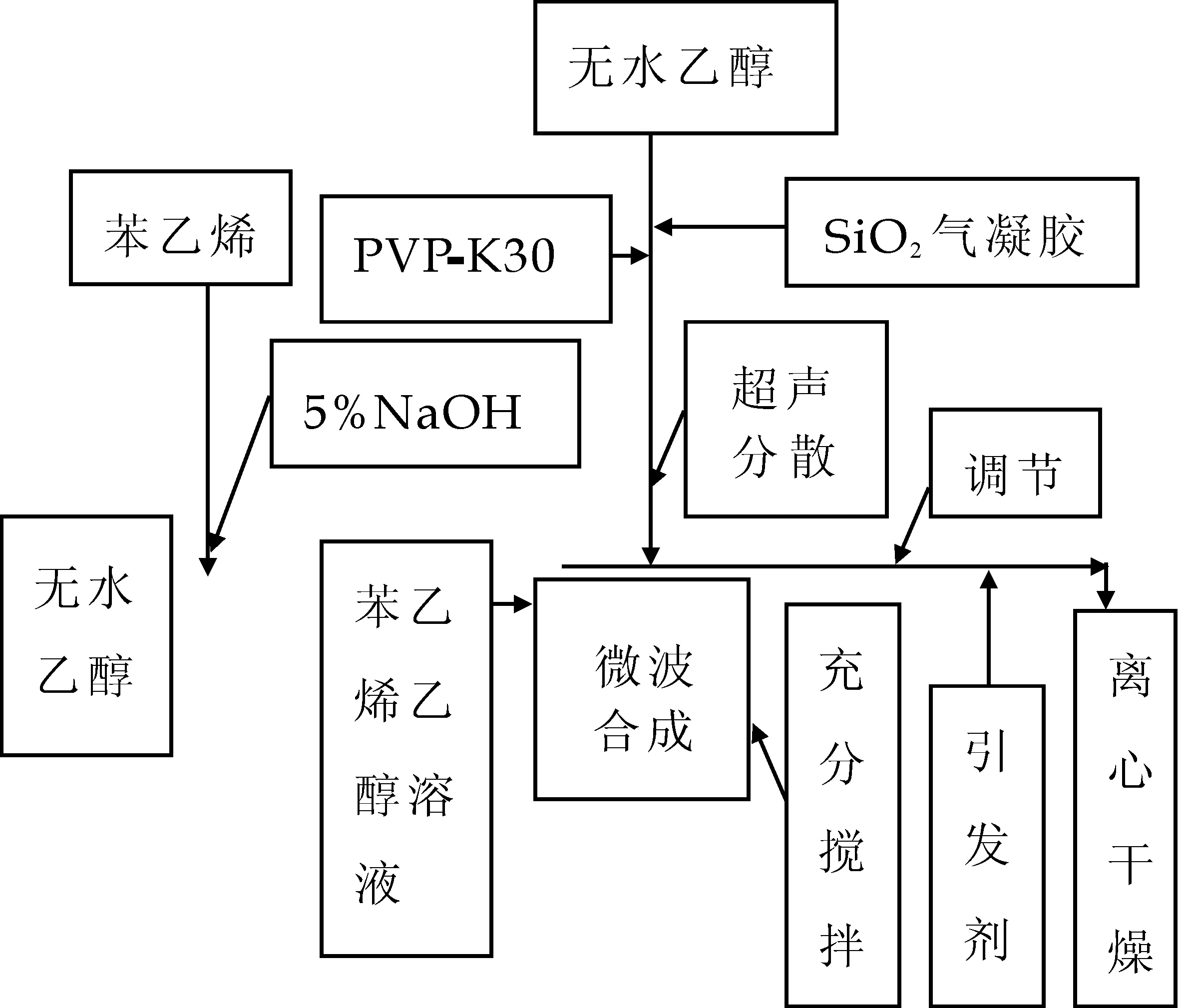

本实验采用分散聚合微波合成法制备无机硅气凝胶与有机聚苯乙烯核壳结构的复合微球,其工艺流程如图1所示.把自制的硅烷偶联剂改性处理的水玻璃硅源硅气凝胶与乙醇超声分散液加入到水、乙醇和苯乙烯混合溶液中,用偶氮二异丁腈(AIBN)引发剂、聚乙烯吡咯烷酮(PVP K-30)为分散剂进行苯乙烯的分散聚合.引发剂引发产生链引发自由基带有正电与表面带负电的无机粒子可形成有机物完全包覆无机物的胶囊化粒子.

图1 微波合成工艺流程图

1.3 测试与表征

2 结果与讨论

本实验就混合溶液中体系组分以及微波合成工艺两类影响因素进行研究和讨论.

2.1 溶液体系组分对核壳微球复合结构的影响

溶液体系组分由经表面改性处理后的疏水性SiO2气凝胶、乙醇、水、苯乙烯单体、引发剂和分散剂组成.这些组分相互配比影响核壳复合微球合成过程与结构.

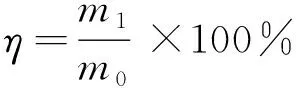

2.1.1 溶液体系组分中SiO2气凝胶与苯乙烯单体的质量比对包覆率影响(如图2所示)

图2 SiO2气凝胶苯乙烯单体 质量比对包覆率影响

从图2可见,SiO2气凝胶与苯乙烯单体的质量比与包覆率变化关系为先升后降有最大值的曲线.当SiO2气凝胶与苯乙烯单体的质量比从1∶0增加到1∶7时,包覆率从7%升到最大值30%.而质量比>1∶7后,包覆率下降.由于苯乙烯单体量增加对聚合过程聚苯乙烯围绕SiO2气凝胶原位生长有两方面因素影响:一方面单体量增加增强聚合物链段的溶解性,使齐聚物临界链长增加,导致单体绕核生长增多,使形成微球粒径增大.另一方面单体量增加使分散剂变得难溶于介质中,聚合物微球对分散剂吸附速度增大,导致形成微球粒径减小[18].这两方面因素的竞争结果使苯乙烯单体的质量比与包覆率变化呈最值关系.而SiO2气凝胶量增加,体系中成核数目增多,影响核壳微粒形成数目,同时影响绕核生长苯乙烯单体浓度,从而影响包覆率变化为先升后降.

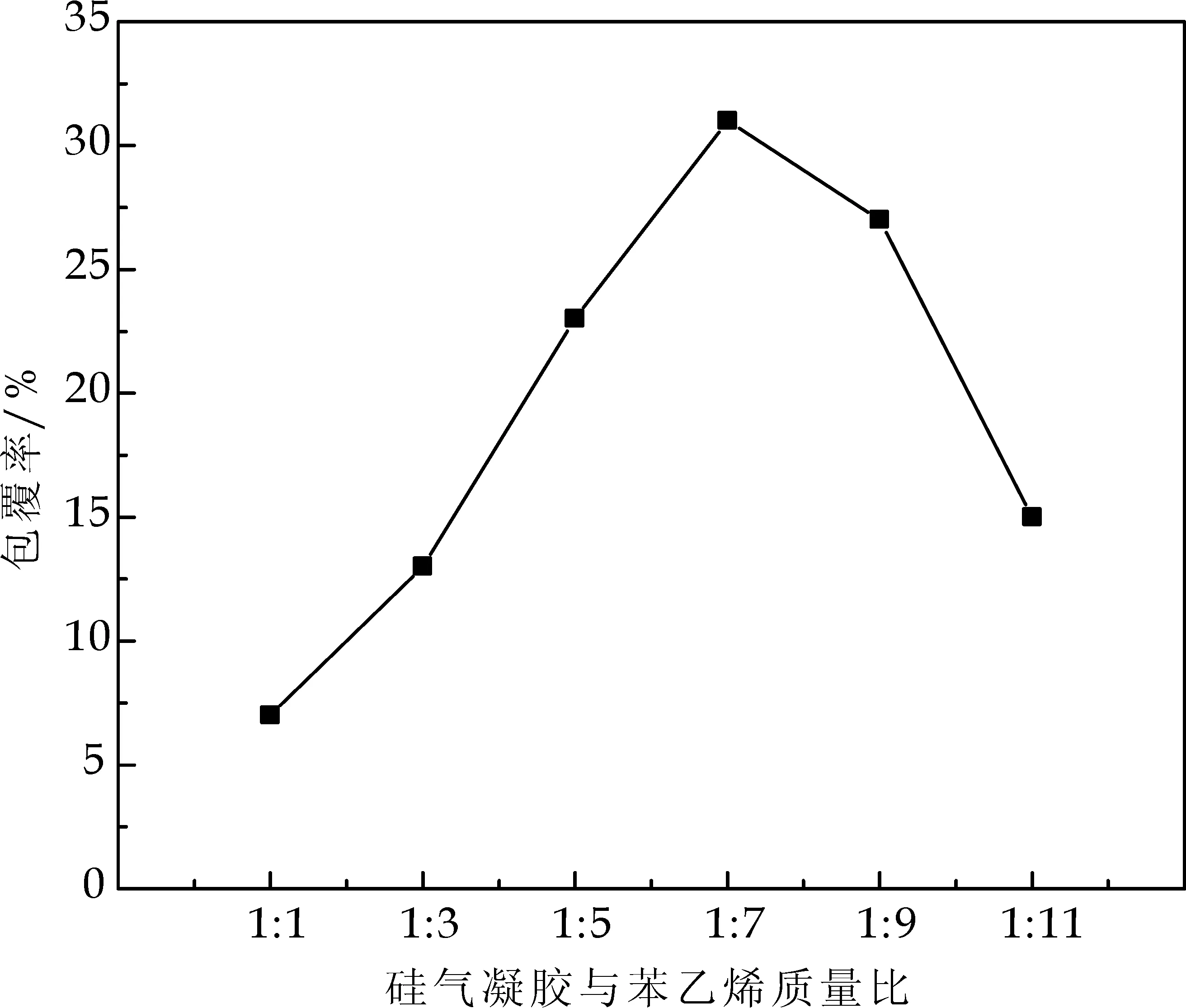

2.1.2 溶液体系组分中乙醇、水溶剂配比对包覆率影响(如图3所示)

图3 反应体系中乙醇、水溶剂 配比对包覆率影响

由图3可知,随着体系中水含量的增加包覆率也随之增加,但继续增加对包覆率影响变小;随体系中水含量的增加,分散介质的极性也增大,苯乙烯单体由于溶解度降低而导致形核的临界链长变短,从而形成大量比表面积大的小粒径粒子,其易于捕获介质中自由基,并大量吸附于SiO2气凝胶表面,包覆率增大[19].当乙醇水配比超过380 g∶20 g后,继续增加含水量,成核速度和微球对分散剂的吸附速度增大到使形成的聚合物微球粒径减小,而不利于包覆率增加.故乙醇水溶剂配比为380 g∶20 g时,包覆率较高.

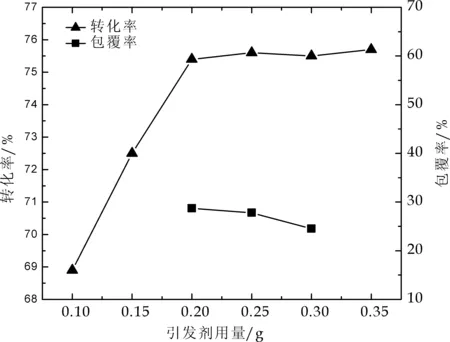

2.1.3 溶液体系组分中引发剂用量对转化率和包覆率的影响(如图4所示)

图4 引发剂用量对转化率和包覆率的影响

从图4中可以看出引发剂用量从0.1 g增加到0.2 g时,转化率随之增加到稳定值.其后引发剂增加,转化率保持稳定不变,而包覆率降低.引发剂由低浓度不断增加时,反应生成的自由基浓度也增加,苯乙烯单体被引发聚合的几率增大,反应速率也增大,故转化率增大.当引发剂加入量超过0.2 g后会使自由基的终止速率也增大[20],故转化率基本稳定.同时,自由基浓度已经达到过饱和状态,反应初期溶液中便能产生大量低聚物和粒子并且之间的碰撞几率也增大,易形成较大的聚合物,溶液稳定性变差,吸附于SiO2气凝胶上的聚合物减少,包覆率会降低.

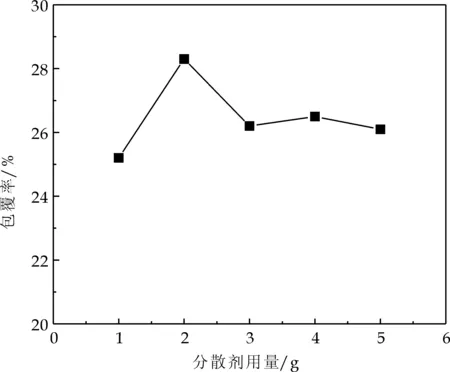

2.1.4 溶液体系组分中分散剂用量对包覆率的影响(如图5所示)

图5 分散剂用量对包覆率的影响

图5中随着分散剂用量的增大,包覆率逐渐增大.适量分散剂可以通过一定的电荷排斥原理或高分子位阻效应增加体系各相稳定性,防止团聚发生,且吸附于SiO2气凝胶颗粒表面的分散剂由于其亲水性能提高粒子润湿程度;过量分散剂使聚合物体系黏度增加,聚合物沉淀受阻[21],包覆率下降.

以上实验结果说明微波合成复合微球时,在合成温度和时间一定条件下,体系组分对合成过程影响仍然符合一般分散聚合单分散聚合物微球过程阶段的变化规律.

2.2 微波工艺参数对核壳微球合成影响

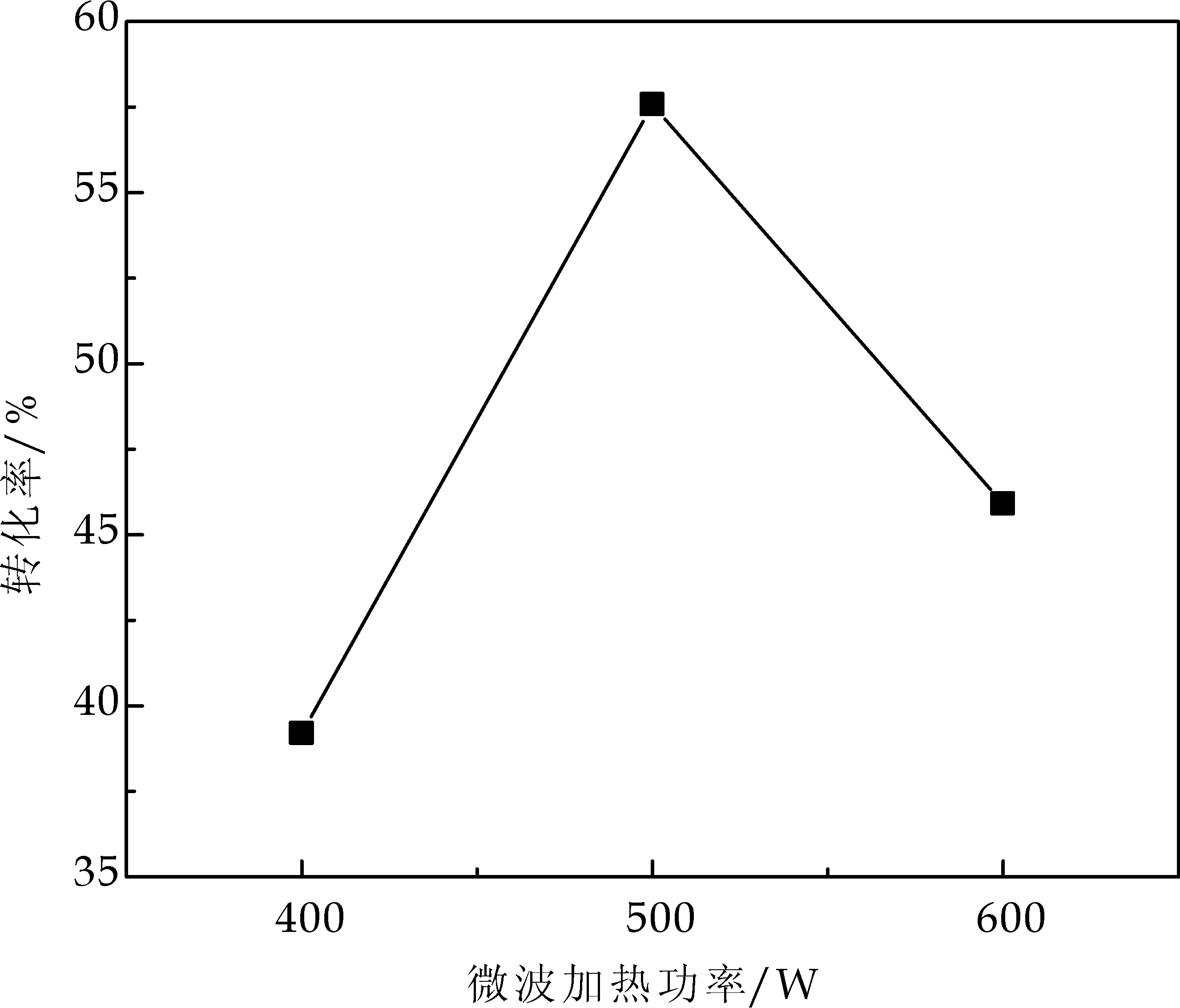

2.2.1 微波合成功率对核壳微球合成转化率的影响(如图6所示)

图6 微波合成功率对转化率的影响

从图6可以看出,随着微波合成功率增大,转化率先增大后减少,500 W时转化率最高.微波合成功率增加将使单体极性分子吸收辐射能量增多,加剧分子的运动,提高了分子的平均动能,加快了分子的碰撞频率,从而加大反应速率.但是微波合成功率增大到一定程度,会破坏分散剂的立体稳定性使微球之间团聚粘连结块,从而影响聚苯乙烯聚合生长过程,导致转化率下降.

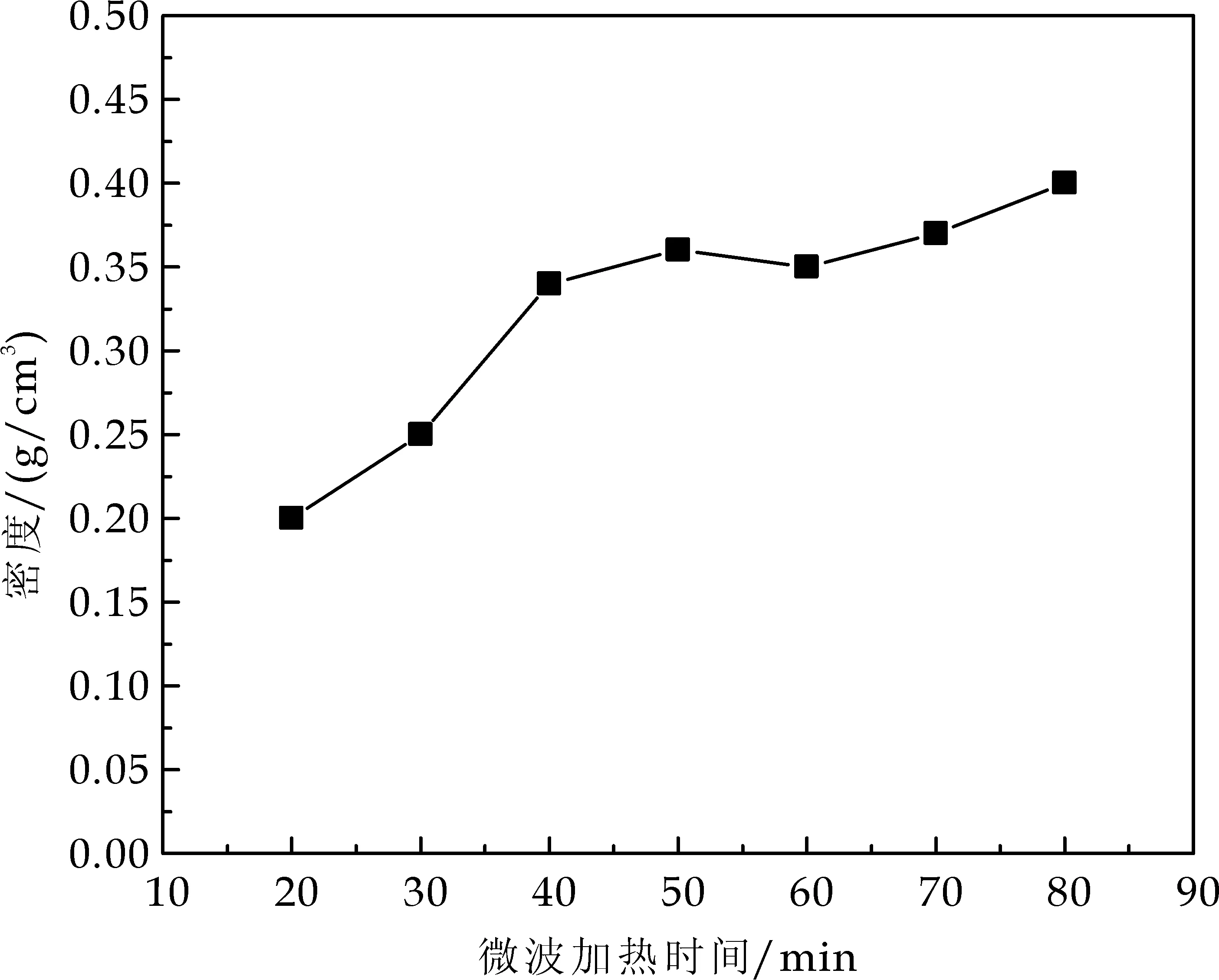

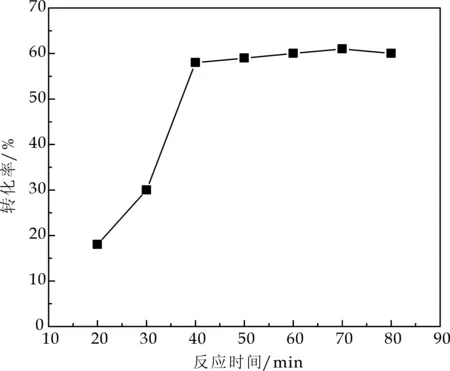

2.2.2 微波加热时间对核壳微球合成转化率和密度影响

在反应体系中各组分比值与微波加热功率一定的条件下,微波加热反应时间对核壳微球密度和转化率的影响,如图7、8所示.

图7 微波加热时间对密度的影响

图8 微波加热时间对转化率影响

由图7、8可见,随微波加热时间增加,微球的密度和转化率变化呈现快速增加和稳定两个阶段.聚苯乙烯合成是以链式反应过程进行,前期转化率急剧增加;随着反应进行,单体浓度降低,且溶液粘度增加,链段重排受阻,导致链式反应链终止而反应速率降低,反应趋于稳定.

微波辐照是一种“体加热”,加热速度快而均匀.在加热过程中形成的 “热点”成为高分子聚合反应时的活性点[22],为单分散微球的聚合反应快速进行提供了有利条件.因此微波加热条件下苯乙烯单体聚合反应耗时短,反应爆发性进行.

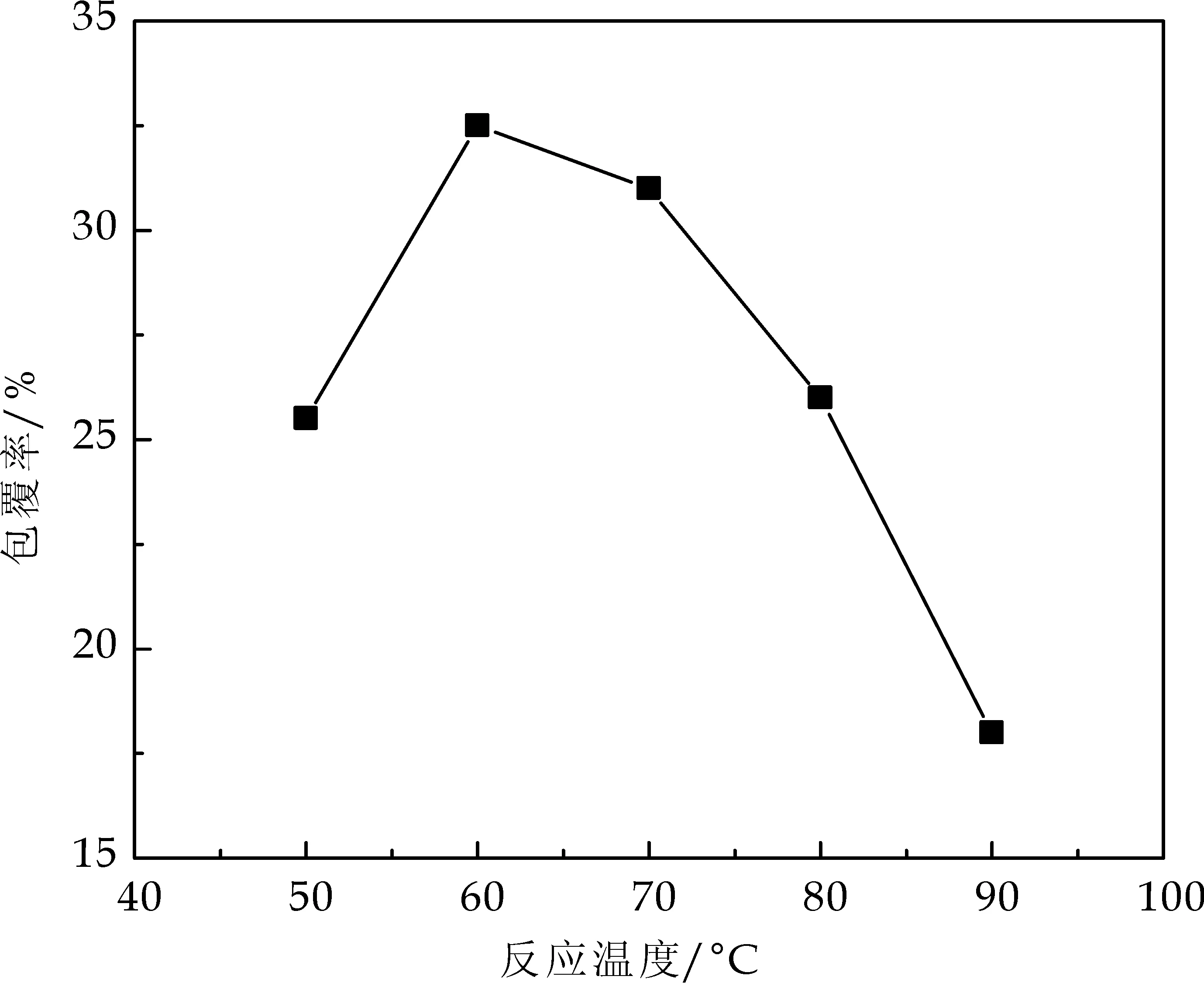

2.2.3 微波加热温度对核壳微球包覆率的影响

在确定反应体系组分条件下,微波加热温度对核壳微球包覆率的影响如图9所示.

图9 微波加热温度对包覆率的影响

微波加热温度为60 ℃时,包覆率最高为33.1%.高于此温度后包覆率开始下降.由于微波加热主要是通过辐射能量对极性分子的偶极作用产生热效应产生的.提高加热温度,会使反应介质的溶解能力提高、临界成核链长增大、引发剂分解速度加大、沉析齐聚物的浓度增大、连续相粘度降低和分散剂溶解性增大,导致其吸附速度下降.这都促使聚苯乙烯绕核生长,导致聚合包覆率增加.但是微波加热还有“非致热效应”,微波辐射能改变化学反应Arrhenius方程中的活化能和积分常数,导致反应呈现出加速和减速两种结果.当电磁作用因子If>1 时,电磁波加快化学反应;而If<1 时,电磁波减缓化学反应[23].同时升高温度到一定的范围后易出现体系不稳定和链转移等不利因素,致使包覆率降低.

2.3 复合微球表征

2.3.1 形貌及能谱分析

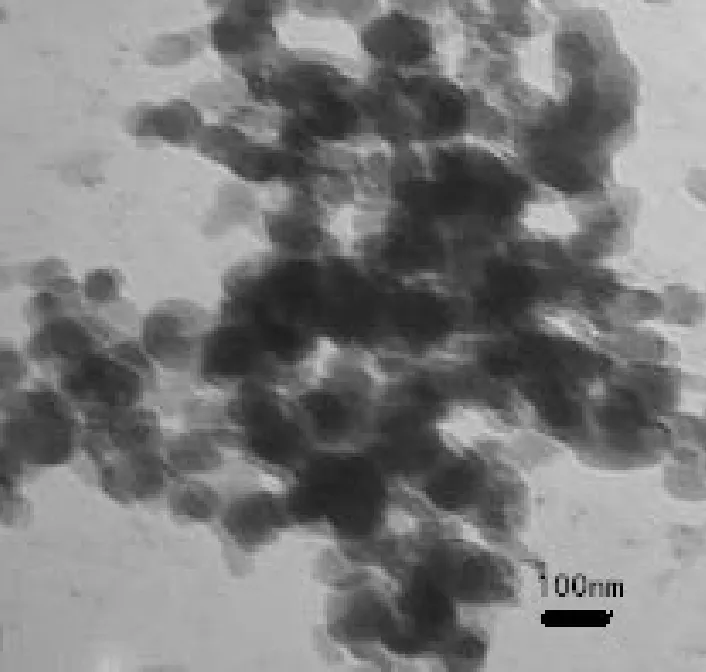

图10 复合微球TEM照片

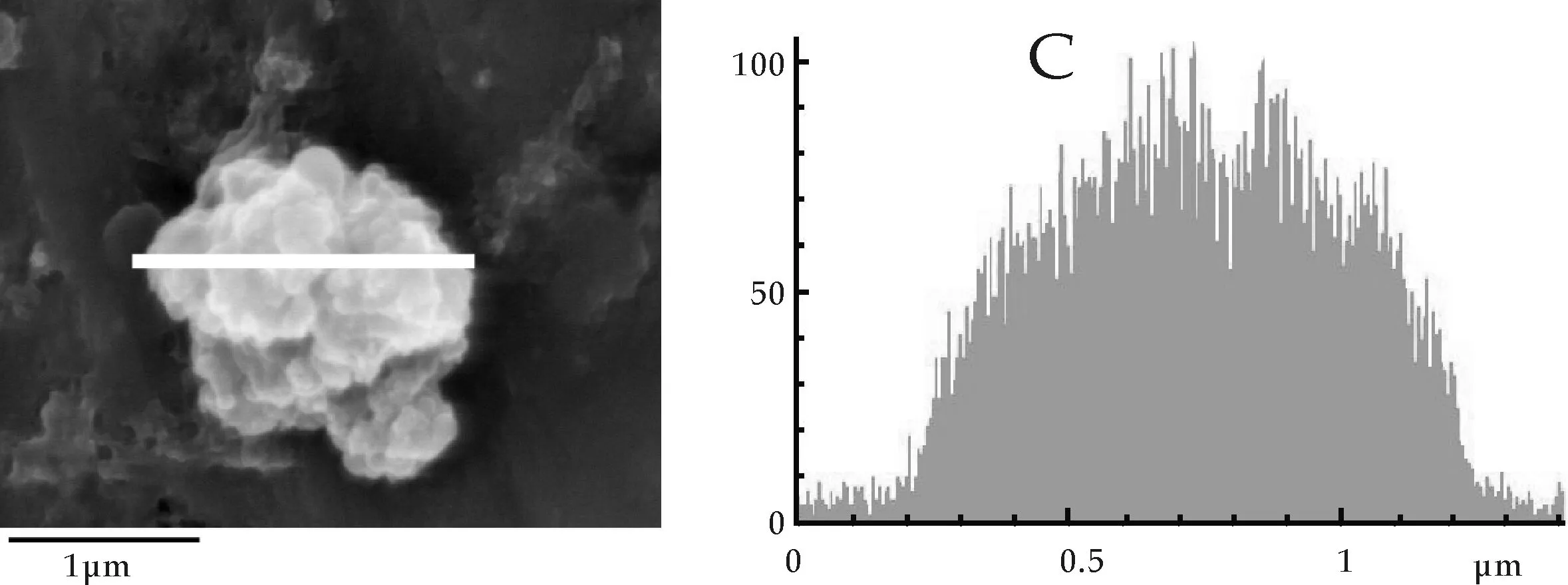

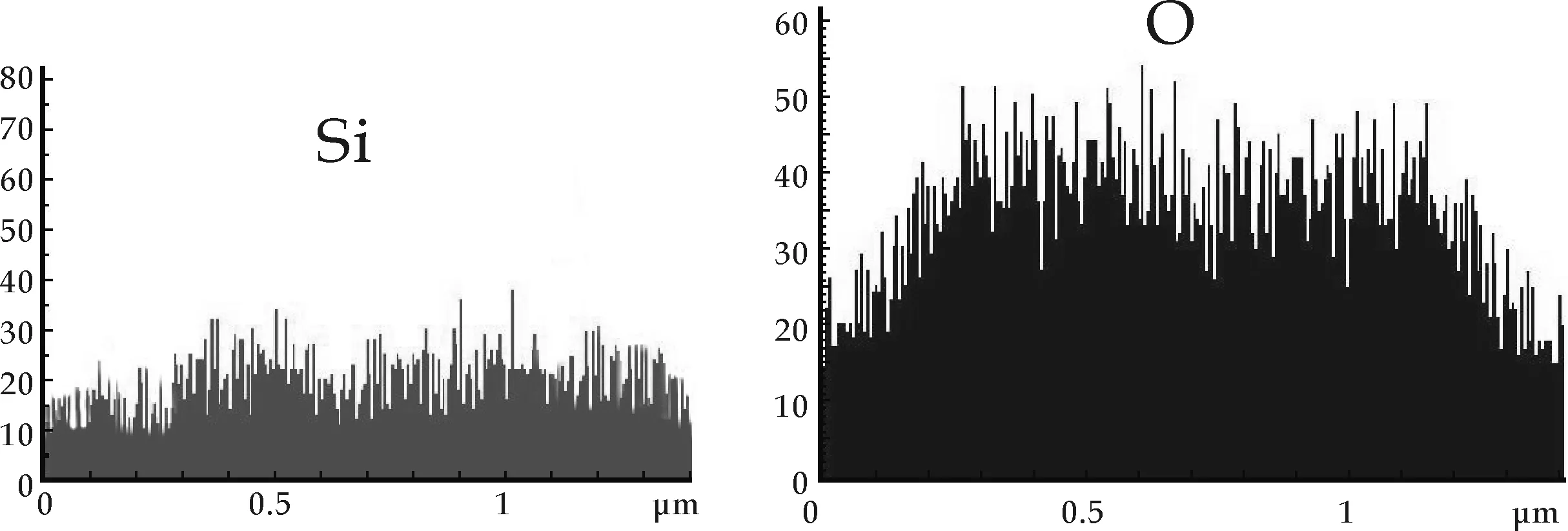

复合微球线扫描能谱分析 C元素能谱图

Si元素能谱图 O元素能谱图图11 FE-SEM照片和能谱分析图

从图10中可以看出,复合微球的粒径约为100~200 nm.SiO2气凝胶被聚苯乙烯包覆在球内,形成核壳复合结构.

图11的FE-SEM照片,显示微球表面形貌为表面凹凸不平状似“草莓”的微球.对该微球做线扫描能谱分析如图11所示,微球主要含C、O、Si三种元素.Si为SiO2气凝胶特有元素,出现在微球里,证明该微球为SiO2气凝胶/聚苯乙烯核壳结构.

2.3.2 性能对比测试

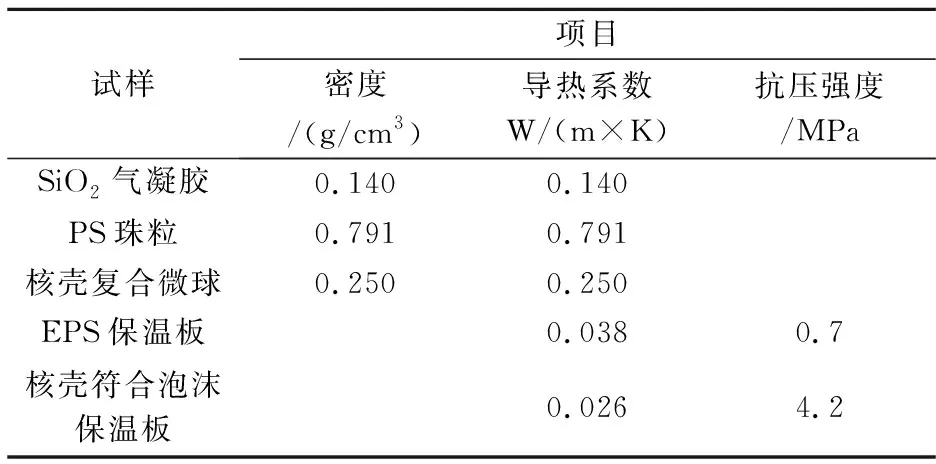

本文针对核壳复合微球的密度、及导热系数两项性能指标进行了测试,与SiO2气凝胶和PS珠粒进行对比,将后期用核壳复合微球发泡而成的保温板与市售EPS保温板进行导热系数及抗压强度性能对比测试,结果如表1所示.

表1 核壳复合微球与原材料、两种保温板各项性能对比测试

由表1可知,核壳复合微球的密度介于SiO2气凝胶与PS珠粒之间,这由于复合微球是SiO2气凝胶与PS的集合体;而导热系数明显低于PS珠粒,这说明采用核壳复合结构能显著提高微球绝热性能;而制成泡沫保温板之后,其导热系数仅为0.026 W/(m×K),比市售EPS泡沫保温板要低得多,同时抗压强度也有明显提高.可见采用核壳复合结构微球并用于保温材料能显著提高保温材料的绝热性能.

3 结论

以水玻璃为硅源所制备的纳米孔硅气凝胶和苯乙烯单体为原料,经过微波合成制备出聚苯乙烯包覆SiO2气凝胶的有机/无机核壳结构的复合微球.通过实验得出体系各组分、微波合成时间和温度对复合微球转化率和包覆率有着显著的影响.实验选择体系组分为SiO2气凝胶3 g,苯乙烯单体21 g,乙醇与水配比380 g∶20 g,引发剂4.2 g,分散剂2 g,在微波加热功率为500 W,加热时间为40 min,加热温度为60 ℃条件下,可制备出震实密度为0.353 g/cm3,粒径约为100~200 nm的核壳结构复合微球,用核壳复合微球制备的泡沫保温板导热系数达0.026 W/(m×K),可显著提高泡沫聚苯乙烯保温板的绝热性能.

[1]段 涛,杨玉山,彭同江.核壳型纳米复合材料的研究进展[J].材料导报,2009,23(2):19-22.

[2]张 健,张雄福,涂 敏.核-壳结构型复合材料的制备与应用[J].现代化工,2010,30(8):16-21.

[3]于乃森,李 玲,郝霄鹏,等.核壳型复合半导体纳米粒子的研究材料[J].科学与工程学报,2004,22(3):432-434.

[4]Yuh Lang Lee,Zhung Ching Du,Wei Xin Lin,et al.Monolayer behavior of silica particles at air/water interface:A comparison between chemical and physical modifications of surface[J].Journal of Colloid and Interface Science,2006,296:233-241.

[5]Geng Gangqiang,Bi Weitao,Zhang Yu,et al.Study on preparation of mesoporous silica aerogels with low density and high properties via ambient pressure drying[J].Peoples R China,2011,148-149:1 491-1 496.

[6]张志华,倪星元,沈 军,等.疏水型SiO2气凝胶的常压制备及吸附性能研究[J].同济大学学报,2005,33(12):1 641-1 643.

[7]杜 骋,杨 军.聚苯乙烯泡沫(EPS)的特性及应用分析[J].东南大学学报(自然科学版),2001,31(3):138-142.

[8]刘 威,钟 伟,都有为.核/壳结构复合纳米材料研究进展[J].材料导报,2007,21(3):59-60.

[9]刘文芳,郭朝霞,于 建.PS/SiO2复合型纳米粒子的制备研究[J].化工进展,2004,23(9):994-997.

[10]熊玉钦.聚丙烯酸醋/硅溶胶复合乳液的制备及在水性涂料中的应用[D].北京:北京化工大学,2006.

[11]赵 雯,卢婷利,张 宏,等.核壳结构有机/无机复合微球的制备与应用进展[J].材料导报,2009,23(4):106-110.

[12]党高飞,付志峰.分散聚合技术及其研究进展[J].高分子通报,2008(10):41-45.

[13]叶 强,张志成,葛学武.分散聚合的研究进展(Ⅱ)分散聚合的机理和应用研究[J].高分子材料科学与工程,2004,20(3):9-11

[14]Millos C J,Whittaker A G,Brechin E K.Microwave heating-a new synthetic tool for cluster synthesis[J].Polyhedron,2007,26(9-1):1 927-1 933.

[15]段春英,周静芳,张平余,等.微波加热制备PS/SiO2复合纳米微球及其摩擦性能研究[J].功能高分子学报,2004,17(3):469-472.

[16]Jin Q, Yang W.Recent advances in microwave plasma torch atomic emission spectrometry[J].J Anal At Spectrom,1998,13:377-384.

[17]黄忠兵,唐芳琼.二氧化硅/聚苯乙烯单分散性核/壳复合球的制备[J].高分子学报,2004(6):835-838.

[18]朱 雯,黄芳婷,杨润苗,等.分散聚合法制备粒径可控的单分散聚苯乙烯微球[J].材料科学与工程学报,2012,30(4):595-599.

[19]张 凯,傅 强,江璐霞.分散聚合反应中影响聚苯乙烯微球粒径的因素[J].材料研究学报,2003,17(1):107-112.

[20]胡 杰,袁新华,曹顺生.分散聚合制备聚苯乙烯微球[J].江苏大学学报(自然科学版),2007,30(4):370-373.

[21]王占丽,刘莲英,邓建平,等.分散聚合制备单分散阳离子型聚苯乙烯微球[J].北京化工大学学报,2007,34(1):39-43.

[22]Xu Z S,Hu X X,Li X Q,et al. Monodispersed PEG-b-PStNanoparticles prepared by atom transfer radical emulsion polymerization under microwave irradiation[J].Journal of Polymer.Science:Part A:Polymer Chemistry, 2008,46:481-488.

[23]马双忱,姚娟娟,金 鑫,等.微波化学中微波的热与非热效应研究进展[J].化学通报,2011,74(1):41-46.