串联电池组的母线式电压采集系统优化设计

2014-06-27马晓军可荣硕魏曙光项宇曾庆含

马晓军,可荣硕,魏曙光,项宇,曾庆含

(装甲兵工程学院控制工程系,北京 100072)

串联电池组的母线式电压采集系统优化设计

马晓军,可荣硕,魏曙光,项宇,曾庆含

(装甲兵工程学院控制工程系,北京 100072)

动力电池组、燃料电池等通常采用多路串联式供电结构,单体电压参数为反映电池性能的重要指标。设计了一种母线式电压采集系统,该系统利用光控继电器把电池单体加载到测量母线,通过移位寄存器74HC164逻辑控制实现电池单体电压巡检,经过一套信号调理、隔离电路处理,使整体测量一致性提高,相比于采用译码器的逻辑电路,从元件数量和控制程序上都得到优化。集成PIC18F2580最小系统及CAN总线接口,实现模块化及可扩展性。实验结果表明:该采集系统性能稳定,满足测量精度要求,并成功应用于3 kW和10 kW燃料电池系统。

电气工程;动力电池组;燃料电池;测量母线;电压采集;动态加载

0 引言

串联式电源系统的典型代表有动力电池组和燃料电池组,具有单体电池电压低、负载电流大的特点。单体电池的一致性制约整个电池组的综合性能,同时也是影响动力电池组寿命的重要因素[1]。燃料电池工作过程通常带有风机等高频信号源,需对测量系统的电源及采集电路进行隔离,而燃料电池堆单体之间排列紧凑,故电压采集系统受安装结构和体积限制[2],需考虑小型化和整体化设计。同时单体电压一致性也是燃料电池组湿度控制的重要参考因素[3],燃料电池在额定负载下正常工作时,单体电压差值仅有几十毫伏级,采集电路本身差异及传输线路带来的误差也会影响测量精度,故需对每一个单体电池电压进行精确测量,实现均衡控制。

李树靖等[4]采用一种由集成运算放大器和模拟电子开关组成的直接测量法,其在电池节数多时采集电压很高,安全性差且会造成较大误差; Yang等[5]采用电阻分压法,具有电阻的漂移误差和电阻上的漏电流会导致测量精度降低的缺点;卫东等[6]采用多路差分电压测量电路,对电池单体电压进行独立测量,有效抑制了共模信号;张彩萍等[7]提出了一种压控恒流源式测量电路方法,提高了测量传输精度。上述方法都采用多个测量电路,存在着电阻参数匹配问题,使系统误差增加,影响整体一致性。Burns[8]采用继电器阵选择测量法,该方法的开关控制复杂,开关具有一定的导通阻值,影响电压测量的精度;杨虎等[9]、吴骞等[10]设计了利用74HC138译码器实现多路电压循环采集的方法,经过一套信号调理电路处理,简化了电压采集电路,避免了因测量系统固件差异带来的测量误差。但该方法当电池单体数较多时,需增加一级译码器对每组译码器进行选择,增加了元件和控制信号数量及控制逻辑,可靠性降低。

1 方案设计

文中提出了电压采集电路采用“测量母线”的概念,利用光控继电器把电池单体加载到测量母线上,通过对移位寄存器74HC164逻辑控制,实现电池单体的动态加载,利用一套信号调理电路对母线上的电压进行采集,其结构如图1所示。

该系统由动态加载电路、信号处理电路、光耦隔离电路、单片机以及供电电源组成。采用模块式系统设计,集成CAN总线接口,便于采集系统的扩展。如图2所示,该采集电路贴附在燃料电池堆表面,减少了传输线路压降误差,采集系统可独立运行,通过总线与上位机进行通信,进行显示监控及数据分析,也可与燃料电池、能量管理控制系统等综合控制器进行信息交互。根据电池组的单体数量需求,可使多路采集子系统同时运行,相邻两套采集系统之间通过5针端子(包含2条电源线、2条总线和1个电池节点)连接。

图1 母线式电压采集系统结构图Fig.1 Structure of bus-type voltage acquisition system

图2 电压采集系统扩展结构图Fig.2 Extensional structure of voltage acquisition system

1.1 电池单体动态加载电路设计

动态加载电路方案如图3所示。

T1、T2、T3、T4、T5、T6、T7、T8为电池节点,Line1、Line2为电压测量母线,经过一套信号调理电路对加载在母线上的电池单体进行采集。采用NAiS公司AQW214双路光控继电器,通过逻辑控制把待测电池单体依次加载到测量母线上。当测量第1路电池单体时,T1接入Line1,T2接入Line2,此时电池电压为U12;测量第2路电池单体时,T2接入Line2,T3接入Line1,此时电池电压为-U12;依次可得出第n路单体电压表达式为

74HC164为8位移位寄存器,每次时钟脉冲CLK触发,输出端口QA~QH电压信号依次向后移一位。控制端A的控制信号BIT1决定下一时钟脉冲后移入的QA电平信号,第1片移位寄存器的QH端与下一片移位寄存器的控制端A相连。每一次电压测量时,只有2个电池节点接入测量母线,其余处于断开状态。采用8位二进制数表示,当第1路电池加载到测量母线时,控制信号为11000000,第2路控制信号为01100000,依次类推,当进行到第8路时,第1片的控制信号为00000001,第2片的控制信号为1000000,实现了电池单体的移位加载方式。

图3 电池动态加载电路图Fig.3 Dynamic loading circuit diagram of cells

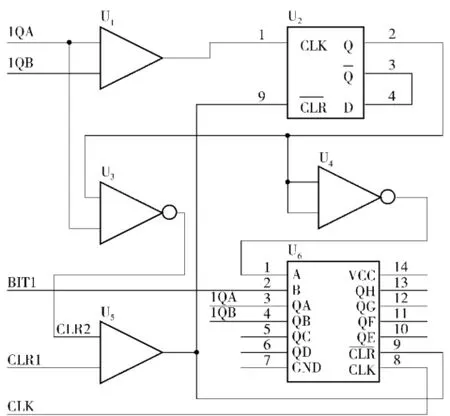

在这种控制方式下,电池单体的加载是按照逻辑时序执行的,不受软件程序的控制及保护。为避免一条母线上同时接入2个电池节点而造成电池间短路情况,设计硬件保护电路如图4所示。

CLR1、BIT1、CLK分别为复位信号、逻辑输入信号和时钟信号,是单片机输出控制信号;1QA、1QB为串联电池的前2个节点;U1、U5为双输入与门;U3、U4为双输入与非门;U2为D触发器;U6为第1个移位寄存器。保护电路实现闭锁和复位功能原理如下:

1)闭锁。当CLK信号前2位1QA、1QB都为高时,U2闭锁,经过U4反向,U6控制端A由高变为低,此时无论输入逻辑信号BIT1为何值,U6在下一时钟移入值始终为低,即始终只有2个电池节点接入测量母线,实现闭锁功能。直到复位信号CLR1触发后,U2恢复,U6控制端A恢复为高电平。

图4 保护电路Fig.4 Protection circuit

2)复位。当前2个节点接入测量母线以后,触发器U2输出D为高,如果误操作或干扰信号导致1QA为高,会出现一条母线上投入2个节点的短路情况,这时U3输出的复位信号CLR2由高变为低,对所有移位寄存器复位,切断母线上所有节点,达到短路保护作用。

需注意:在移位寄存器移位选择过程中,第N个节点的关断和第N+2个节点开通之间需要有死区,否则将会出现同一条测量母线上同时接入2个节点的短路情况。根据AQW214技术文档得到继电器开通过程时间Ton大于关断过程时间Toff一个数量级,理论上不存在硬件逻辑短路情况,这一点在3.1节实验中进行分析。

文献[9-10]的电压采集方式也是典型的测量母线式结构,3种电路结构方案对比,如表1所示。表1中:一级代表直接控制光控继电器的译码器,二级代表对一级译码器进行片选的译码器。

表1 3种动态加载电路方案比较Tab.1 Comparison of three dynamic loading circuit schemes

由表1可看出,文献[9]方案中每一个电池单体需2个投切开关,光电继电器个数为单体数的2倍,其他2种方案的开关数量与测量节点数相等,因此光电继电器数量减小1/2.文献[9-10]方案中逻辑芯片为74HC138译码器,本文方案为74HC164.每个逻辑芯片都有8路逻辑选择输出。文献[9-10]方案表中k1、k2为单体数不能被整除时,需增加的逻辑芯片数量:

表1中,文献[9-10]方案在编写程序时要对译码器逻辑进行判断,且文献[10]方案需利用2组译码器对2条测量母线上的电池节点加载过程分别控制,控制信号较多,程序设计较复杂,需设计保护电路。本文设计方案只需对移位寄存器开始2个周期内逻辑信号进行配置,之后通过触发时钟信号便可以实现电池单体的切换,不需考虑切换时序的问题。

可看出,本文采用的方案从芯片数量及控制信号数量上优于其他2种方式,同时当串联电池数量增加时,本文采用的电路方案只需相应增加移位寄存器的数量,对控制信号线数量及检测电路没有影响,操作代码简单可靠,便于维护和扩展。

1.2 信号处理及隔离电路设计

信号处理及隔离电路如图5所示。采用差分式放大电路对母线上的单体电压进行测量,电路参数为

图5 信号处理及隔离电路Fig.5 Signal processing and isolation circuit

由于母线电压为正、负交替,A/D测量芯片无法对负电压进行转换,因此需要对测量母线输入电压进行处理,图5中在电阻R4前端加基准电压Uref,由TL432基准电压芯片提供,提升后的测量电压

隔离电路采用高精度模拟线性HCNR201,线性度可达0.01%,工作在光电压模式,具有12位转换精度及40 kHz带宽频率,满足实际测量需求。

针对不同单体电压等级的电池,电路参数选取如表2所示,其中Ucc为控制器侧电源电压值。

表2 3种电池测量参数选择Tab.2 Parameters configuration of three batteries

CPU选用PIC系列单片机PIC18F2580.40路管脚,片内含8路10位精度A/D及CAN总线接口。选择PCA82C250CAN总线发收器,具有高抗干扰能力和总线保护能力,最高可达1 Mbit/s传输速率。电压数据通过CAN总线上传到系统控制器,进行显示及相应控制。

2 程序设计流程

单片机小系统片内A/D对电压采集并处理的程序编写在定时器中断服务程序内,程序流程如图6所示。

图6 定时器中断程序流程图Fig.6 Timer interrupt program flow chart

为避免母线电压交替变化过程中,测量母线瞬态电压的不确定性造成的测量误差,A/D转换采取5次测量,取后4次测量值的平均值。完成一次电压循环扫描的时间

式中:TAD为单次电压采样周期;nAD为采样次数; nb为电池单体串联个数。

CAN总线一次传输标准帧数据部分为8 byte,程序中每4路电压数据为一组进行上传。完成一次循环之后复位移位寄存器,使测量母线悬空。A/D转换在定时器中断程序结束前启动,保证测量间隔,避免在中断程序内出现A/D转换等待的情况。

3 实验分析

3.1 测量母线电压死区分析

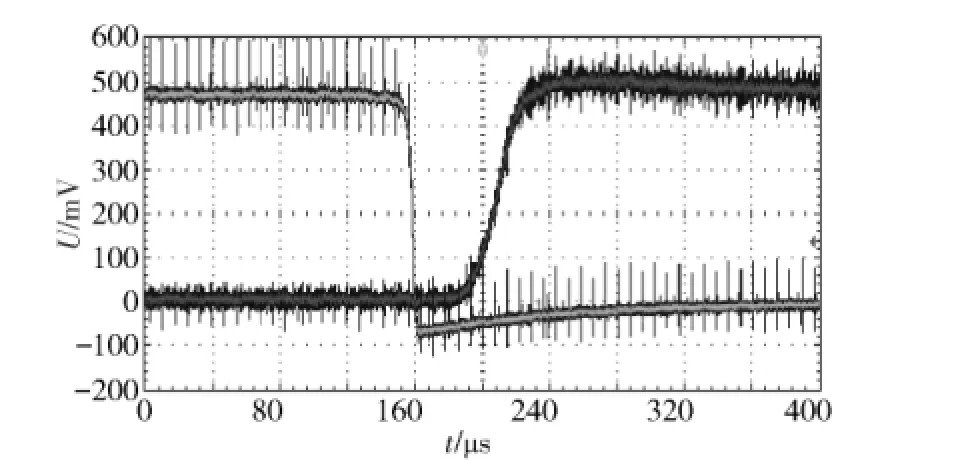

验证单体电池加载过程中无短路现象,在测量母线加500 mV电压,相邻测量节点之间并联300 Ω电阻,实验结果如图7所示。

图7 电压测量母线上加载死区波形Fig.7 Dead-zone waveform on measurement bus

图7中,下降沿曲线为第n和n+1个节点之间电压波形,上升沿曲线为第n+1和n+2个节点之间电压波形,可以看出切换过程中存在母线电压死区。对46路采集系统进行切换死区时间测量,平均时间间隔52 μs,最大120 μs,最小36 μs,单体加载切换瞬间不存在短路现象。

3.2 电压采集实验分析

该测量电路应用于46片3 kW质子交换膜燃料电池组。燃料电池单体电压正常工作范围通常在0.50~1.20 V之间。电路中,k3取2,k4取1,经过信号处理及隔离电路后,母线电压放大1倍,测量精度提高1位,输出电压范围为0~4.80 V.

如图8所示,一个循环周期内输入单片机A/D采样的Um电压波形。单次电压采样周期3.2 ms,远大于电池单体加载切换时间,同时单片机中A/D采集最小周期10 μs,满足测量需求。根据(3)式得到完成一次所有单体电压循环扫描的周期760 ms.

图8中,160 ms起开始进入电池单体移位加载过程中,电压呈高、低压交替变化。900 ms时进入第47个移位周期,测量电压母线没有加载电池单体,Um为悬空状态,这个周期内进行数据处理及与燃料电池控制器之间的通信,920 ms后,完成一次循环扫描周期。

图8 动态加载过程电压信号波形Fig.8 Voltage signal in dynamic loading process

电池单体电压在一个循环周期内,所有电池单体电压数据测量结果如图9所示。

图9 电池单体电压检测结果Fig.9 Voltage measured results of cells

燃料电池负载1 kW,工作电流20 A.由于操作过程中,实际值与测量值存在一定的时间差,实际值选取单体电压平均值,因此图中测量值与实际值存在一定差异。图9中可看出,测量电压与实际电压趋势基本吻合,单体电压误差范围在(-5 mV, 5 mV)之间,满足燃料电池误差在10 mV之内的精度及扫描时间要求。

4 结论

本文设计了采用母线式测量方式的电压采集系统,避免了信号处理电路元件自身差异带来的误差,提高整体测量一致性。移位加载检测方法优化了电压采集电路,使光电继电器数量减少1/2,软件程序流程简单、可靠。CAN总线进行数据传输,便于串联电池系统的扩展,实现了电压采集电路的小型化及模块化。该电压采集系统已应用于46片3 kW及120片10 kW燃料电池单膜电压采集系统中。

References)

[1] 李顶根,李竟成,李建林.电动汽车锂电池能量管理系统研究[J].仪器仪表学报,2007,28(8):1522-1527.

LI Ding-gen,LI Jing-cheng,LI Jian-lin.Research of electric vehicle Li-ion battery energy management system[J].Chinese Journal of Scientific Instrument,2007,28(8):1522-1527.(in Chinese)

[2] 刘旭,白焰,刘鹤.质子交换膜燃料电池系统的控制策略综述[J].化工自动化及仪表,2012,39(4):439-443.

LIU Xu,BAI Yan,LIU He.Summarization of control strategy for proton exchange membrane fuel cells[J].Control and Instruments in Chemical Industry,2012,39(4):439-443.(in Chinese)

[3] 马晓军,可荣硕,许世蒙,等.质子交换膜燃料电池系统动态控制研究[J].兵工学报,2012,33(12):1409-1415.

MA Xiao-jun,KE Rong-shuo,XU Shi-meng,et al.Research on dynamic control of proton exchange membrane fuel cell system[J]. Acta Armamentarii,2012,33(12):1409-1415.(in chinese)

[4] 李树靖,林凌,李刚.串联电池组电池电压测量方法的研究[J].仪器仪表学报,2003,24(9):213-215.

LI Shu-jing,LIN Ling,LI Gang.Research on methods of measuring voltage in a serial battery cluster[J].Chinese Journal of Scientific Instrument,2003,24(9):213-215.(in Chinese)

[5] Yang S,He L P,Zhong Z H.A battery monitoring system based on CAN bus for electric vehicles[J].Journal of Guizhou University of Technology,2004,33(2):90-95.

[6] 卫东,郑东,褚磊民.燃料电池单电池电压检测系统设计[J].电源技术,2010,34(7):658-660.

WEI Dong,ZHENG Dong,CHU Lei-min.Design of cell voltage detection system for fuel cells[J].Chinese Journal of Power Sources,2010,34(7):658-660.(in Chinese)

[7] 张彩萍,张承宁,李军求.电动车辆动力电池组电压采集电路设计[J].电气应用,2007,26(12):91-93.

ZHANG Cai-ping,ZHANG Cheng-ning,LI Jun-qiu.Design of voltage collecting circuit for traction battery pack on electric vehicle[J].Electrotechnical Application,2007,26(12):91-93. (in Chinese)

[8] Burns C E.Battery management system and method:US, 6983212[P].2006-01-03.

[9] 杨虎,杜常清,颜伏伍,等.高精度动力电池组电压采集单元的设计[J].电源技术,2011,35(10):1221-1226.

YANG Hu,DU Chang-qing,YAN Fu-wu,et al.Design of an accurate voltage detecting unit for power batteries pack[J].Chinese Journal of Power Sources,2011,35(10):1221-1226.(in Chinese)

[10] 吴骞,许家群,夏文川,等.基于光电隔离继电器的燃料电池堆单片电压检测系统的设计[J].自动化与仪器仪表,2005 (7):38-39.

WU Qian,XU Jia-qun,XIA Wen-chuan,et al.Single cell's voltage measurement system designed for fuel cell stack[J]. Application of Electronic Technique,2005(7):38-39.(in Chinese)

Optimal Design of Bus-type Voltage Acquisition System

MA Xiao-jun,KE Rong-shuo,WEI Shu-guang,XIANG Yu,ZENG Qing-han

(Department of Control Engineering,Academy of Armored Force Engineering,Beijing 100072,China)

Power supply system,such as power battery pack and fuel cell,normally uses a series-type power supply structure,and the voltage parameter of battery is an important performance index of the battery.A bus-type voltage acquisition system is designed.In the system,the photoelectric relay is adopted to load a battery on the measurement bus,and the voltage monitoring is implemented by means of the logic control of shift register 74HC164.Thus the consistency of the overall measurement is improved through single signal processing and isolation circuit.The number of components is reduced,and the circuit structure and control procedure are optimized compared to logic circuit with decoder.The modularization and scalability of the measurement system are achieved by PIC18F2580 minimum system and CAN bus interface.The experimental result shows that the system has stable performance and meets the requirement of measuring accuracy,which has been used for the voltage monitoring of 3 kW and 10 kW fuel cells.

electrical engineering;power battery pack;fuel cell;measurement bus;voltage acquisition;dynamic loading

TM912.2

:A

1000-1093(2014)05-0577-06

10.3969/j.issn.1000-1093.2014.05.001

2013-08-19

武器装备预先研究项目(2011YY25)

马晓军(1963—),男,教授,博士生导师。E-mail:maxiaojun_zgy@163.com;可荣硕(1985—),男,博士研究生。E-mail:daxiaoke1985@163.com