圆环面铣刀高速铣削S50C模具钢的工艺参数研究

2014-06-27王义强闫国琛袁修华谷岩杨林霖

王义强,闫国琛,袁修华,谷岩,杨林霖

(1.浙江大学宁波理工学院,浙江宁波 315100;2.浙江省零件轧制成形技术研究重点实验室,浙江宁波 315100)

圆环面铣刀高速铣削S50C模具钢的工艺参数研究

王义强1,2,闫国琛1,2,袁修华1,谷岩1,杨林霖1

(1.浙江大学宁波理工学院,浙江宁波 315100;2.浙江省零件轧制成形技术研究重点实验室,浙江宁波 315100)

为了探究高速铣削过程中工艺参数对表面粗糙度的影响规律,采用多因素正交试验方法对常用模具钢S50C进行高速铣削试验,测量了使用圆环面铣刀铣削加工时不同主轴转速、进给速度、切削深度、切削行距、刀具倾角下加工工件的表面粗糙度,利用人工神经网络结合遗传算法建立了表面粗糙度预测与工艺参数优选模型,并且对模型的有效性进行了验证。结果表明,此方法可以用于切削加工前表面粗糙度的预测与工艺参数的优选,同时也为其他材料加工工艺参数的研究提供了方法。

机械制造工艺与设备;高速铣削;圆环面铣刀;工艺参数;人工神经网络;遗传算法

0 引言

常规的模具加工方法是在退火阶段进行铣削加工,然后进行热处理、磨削或电火花加工,最后手工打磨、抛光[1-2]。由于淬火处理后模具的硬度大大增加,增加了后续工序的难度,也降低了加工效率,增加了加工成本。随着高速切削(HSC)技术研究的不断深入,特别是高速旋转主轴性能的提高及耐磨刀具的发展[3],使得HSC技术在模具及成形制造中的应用越来越广泛[4-6],模具业中大部分模具均适用HSC技术,高速硬切削可加工硬度HRC50~60的淬硬材料,因而取代了部分电火花加工,并减少了钳工修磨工序,缩短了模具加工周期。

圆环面铣刀是用一段圆弧切削刃将底部的切削刃和侧刃光滑地连接起来形成的一种刀具。圆环面铣刀相对于球头铣刀,不存在切削速度为0的点,极大地改善了加工表面的质量。相对于平底铣刀,没有尖齿,相对磨损小,刀具寿命高[7]。圆环面铣刀由于具有球头铣刀和平底铣刀的双重优点,因而受到了国外工业界、学术界和政府机构的高度关注[8-10]。

S50C模具钢为高级优质中碳钢,是由电炉、平炉或纯氧转炉炼钢法制造的全静钢,具有金相组织均匀、强度高、硬度大、耐磨性优良等优点,但延展性差,淬火易变形和开裂。一般在淬火回火下使用,用于制造各种冷作模具的垫板、钻模固定板等。本文在试验的基础上研究了圆环面铣刀的工艺参数对表面粗糙度的影响,在常规工艺参数的基础上加入了刀具倾角的影响,建立了适合S50C模具钢的表面粗糙度预测模型,最后将遗传算法用于该模型得到了S50C模具钢的最优工艺参数。

1 高速铣削试验

1.1 试验条件

机床为FADIA D165高速铣削加工中心,主轴转速240~24 000 r/min,各轴行程:X轴1 000 mm, Y轴600 mm,Z轴500 mm.刀具采用韩国NEK铣刀,型号为10×10×25×100 R1(刀具直径10 mm,齿数4,圆弧半径1 mm,全长100 mm,刃长25 mm),图1为铣削机床及所用的刀具。润滑方式为油气润滑。测量仪器采用美国Corning Tropel公司研制的非接触式Laser-check 6212B激光粗糙度仪,如图2所示。

1.2 试验方案

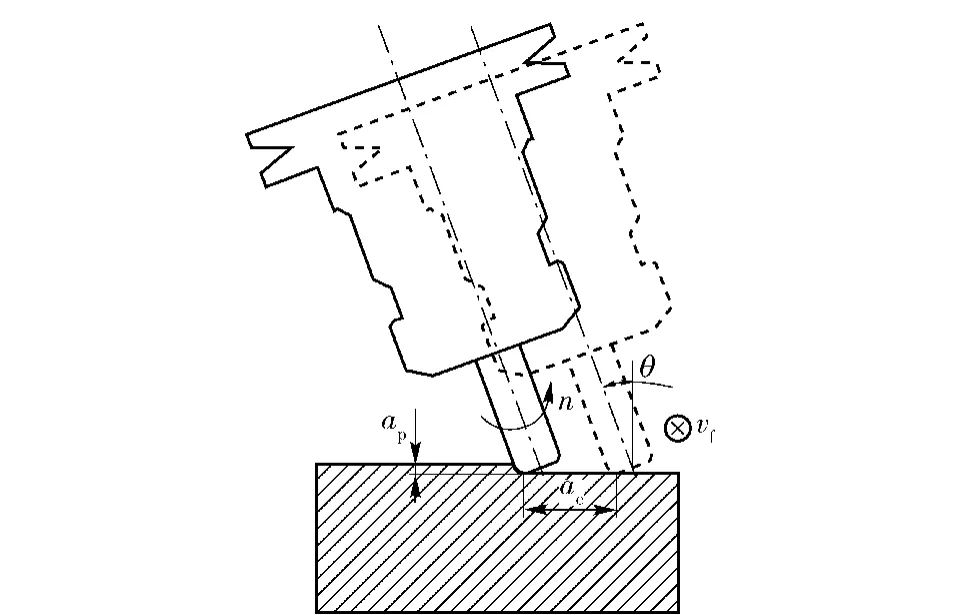

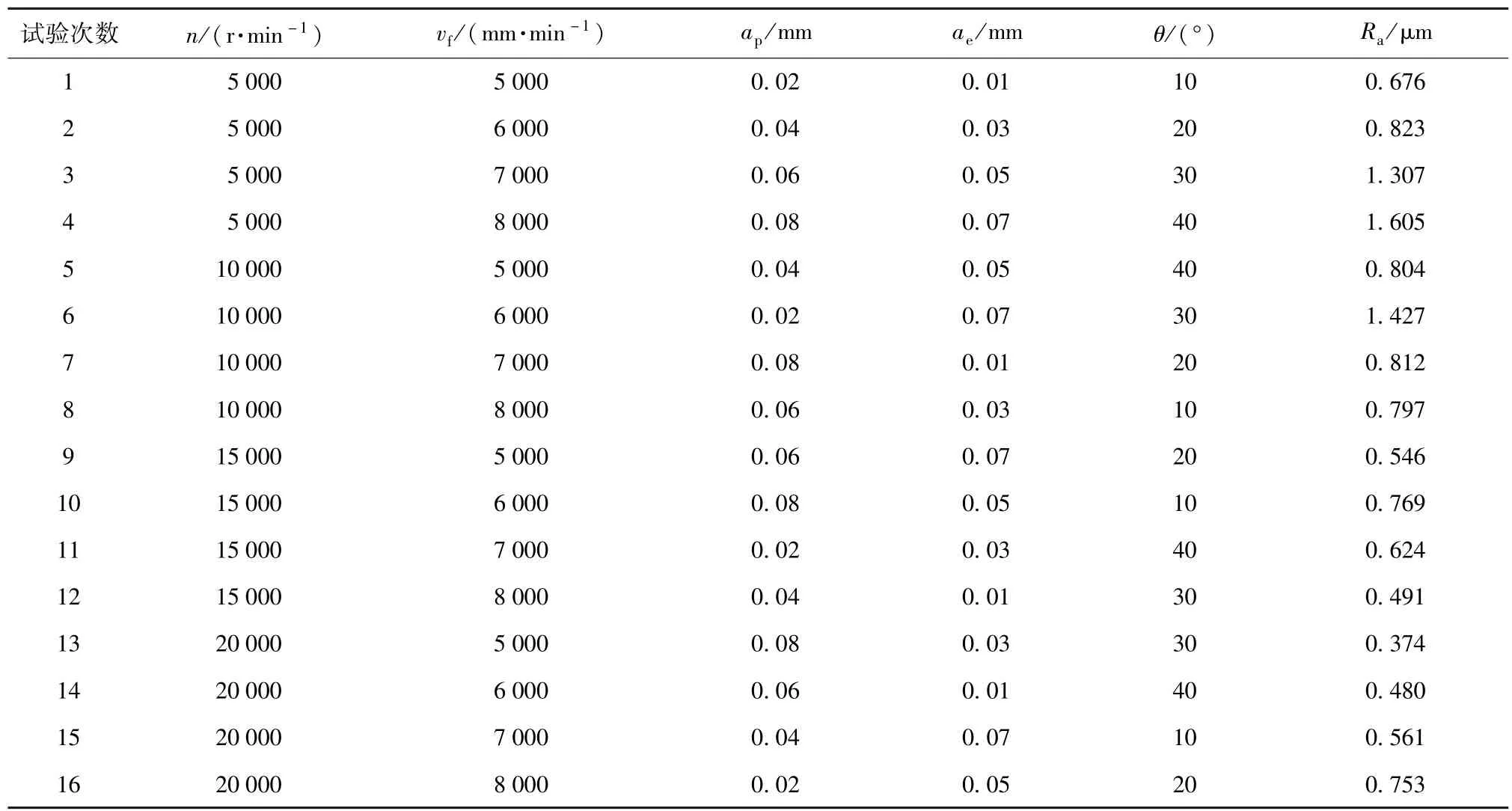

高速铣削加工中,在刀具一定的条件下,对被加工工件的表面粗糙度Ra产生影响的因素主要有主轴转速n、进给速度vf、切削深度ap、切削行距ae、刀具倾角θ,图3和图4分别为影响因素的示意图和加工后的工件。为减少试验次数,提高各试验点数据的信息量,本文采用L16(45)正交表[11]进行高速铣削试验,试验因素及水平、试验结果分别如表1和表2所示。测量时,将每个样本沿长度方向等分为10个区域,每个区域内测量1个样本值,计算其均值与方差,由于方差极小,因此取其均值作为最终试验结果。

图1 铣削机床及刀具Fig.1 Milling machine and cutting tool

图2 表面粗糙度测量仪Fig.2 Surface finish measuring instrument

图3 影响因素示意图Fig.3 Schematic diagram of influencing factors

1.3 试验结果分析

图4 工件Fig.4 Workpiece

根据极差分析法做出极差分析结果如表3所示,Ki(i=1,2,3,4)为i水平下各因素对加工表面的影响效果平均值,R为极差。由表3可以看出,对S50C模具钢表面粗糙度的影响因素显著性排序为n>ae>vf>ap>θ,影响最显著的因素是主轴转速,其次是切削行距,影响最不显著的因素是刀具倾角。同时,可以得出最优工艺参数的粗略值:n=20 000 r/min, vf=5 000 mm/min,ap=0.04 mm,ae=0.01 mm,θ= 10°.

2 基于BP网络的表面粗糙度预测

2.1 BP网络简介

BP网络是利用非线性可微分函数进行权值训练的多层前馈型网络。它结构简单、可塑性强、数学意义明确、学习算法步骤分明,是前向网络的核心部分,因此得到了广泛的应用。BP网络是一种具有3层或3层以上结构的神经网络,包括输入层、中间层(隐层)和输出层。上下层之间实现全连接,而每层神经元之间无连接。BP网络所采用的传递函数均是可微的单调递增函数,它的学习规则是使用最速下降法,通过反向传播来不断调整网络的权值和阈值,使网络的误差平方和最小[12]。

表1 试验因素及水平值Tab.1 Experimental factors and levels

表2 试验结果Tab.2 Experimental results

表3 极差分析结果Tab.3 The results of range analysis

2.2 BP网络结构设计

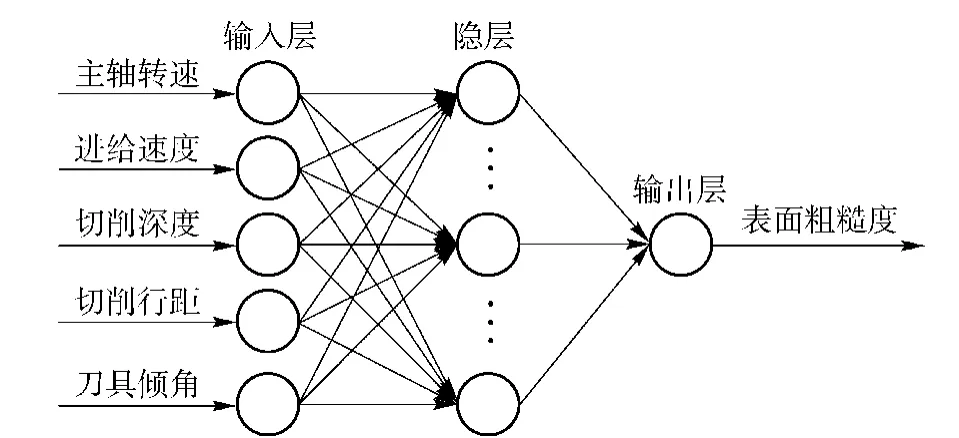

因为本文要建立的预测模型中有5个自变量, 1个因变量,所以确定该BP网络输入层应具有5个节点,输出层只有1个节点。由神经网络理论可知,对于任何在闭区间内的一个连续函数都可以用单隐层的BP网络逼近,故本文采用3层BP网络建立预测模型。神经网络结构示意图如图5所示。

图5 神经网络的结构Fig.5 The structure of neural network

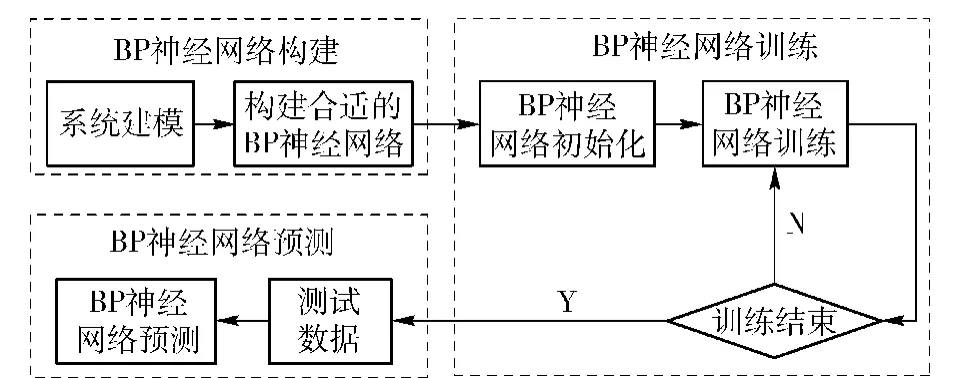

根据kolomogorov定理,网络中间层的神经元可以取11个。隐层和输出层传递函数分别为对数S型函数和线性函数,训练函数选择收敛速度更快的Levenberg-Marquardt算法,最大训练次数为2000次,误差目标值为1.0×10-8,预测神经网络的实现流程如图6所示。

图6 神经网络流程Fig.6 Flowchart of neural network

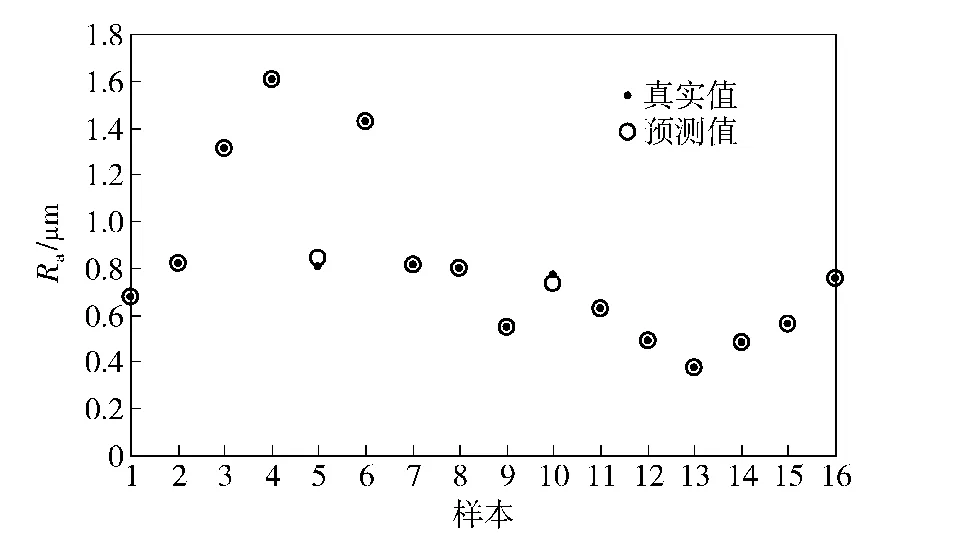

2.3 BP网络训练和验证

从16组试验数据中选择14组作为训练样本,剩余2组作为验证样本。网络模型的训练误差随训练次数的变化曲线如图7所示,当网络训练的步数达到第4步时满足要求,网络训练停止,此时网络模型的均方误差达到1.3911×10-10,真实值与预测值散点图及预测误差变化曲线如图8和图9所示。

图7 训练误差随训练次数的变化Fig.7 Variation of training error with training times

图8 真实值与预测值Fig.8 True values and predicted values

3 基于遗传算法的工艺参数优选

3.1 遗传算法简介

遗传算法(GA)是人工智能领域中通过模拟自然界优胜劣汰的选择机制而进行随机化搜索的一种超启发式算法。一般认为,参数编码、创建初始群体、适应度评估检测、遗传操作、设定控制参数5个要素构成了GA的核心内容。由于GA具有内在的隐并行性和更好的全局搜索能力,而且搜索不依赖于梯度信息,因而更加适用于传统方法难以解决的复杂非线性问题。

图9 预测误差变化Fig.9 Variation of prediction error

传统的切削参数优选方法是对大量的试验数据进行曲线拟合,然后通过解析法和数值计算方法等求得其极值,这样不仅费时费力,而且得到的最优工艺参数的准确性也难以保证。GA在机械加工中的应用改变了这一现状,将GA用于神经网络的预测模型中,一方面避免了粗糙度解析模型类型的假定,从而避免模型误差所导致的最优参数偏离真实值,另一方面避免了繁琐复杂的计算,此外模型具备了良好的可移植性,即针对不同的材料,只需要改变控制参数就可实现其工艺参数的优选。

3.2 工艺参数优选模型

参数优选模型中的变量为BP网络预测模型中的5个工艺参数,即主轴转速(5 000 r/min≤n≤20 000 r/min)、进给速度(5 000 mm/min≤vf≤8 000 mm/min)、切削深度 (0.02 mm≤ ap≤0.08 mm)、切削行距(0.01 mm≤ae≤0.07 mm)、刀具倾角(10°≤θ≤40°).目标函数为表面粗糙度: Minf(X)=f(n,vf,ap,ae,θ),适应度函数为G(X)= 1/(a+k·f(X)),实现流程如图10所示。

图10 参数优选流程Fig.10 Flowchart of parameters optimization

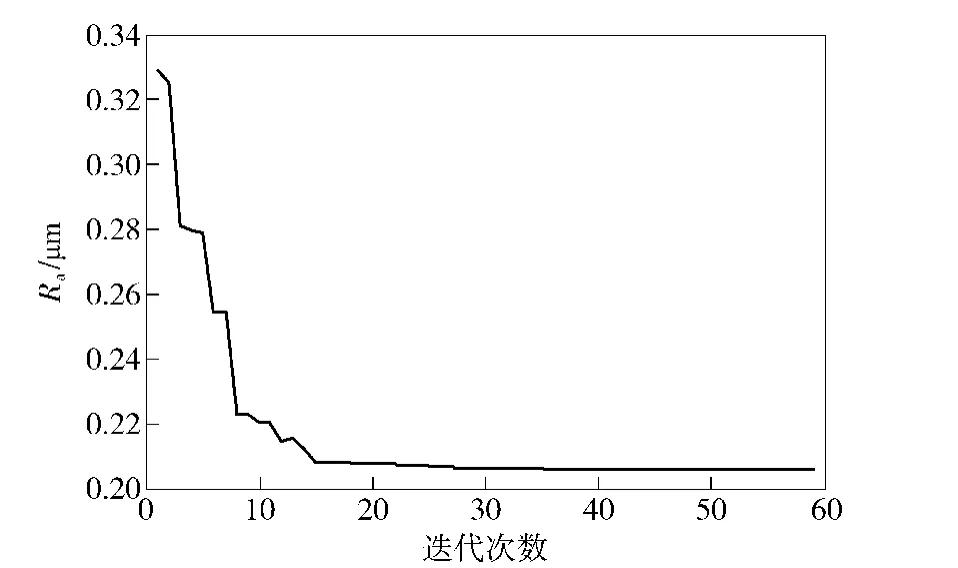

经过反复试验,确定种群数量为200,变量采用二进制编码方式,位数为20,最大迭代次数为60,适应度函数中a取值20,k取值1,重组交叉率为0.8.

3.3 最优工艺参数

迭代过程中适应度与表面粗糙度的变化如图11和图 12所示。最优工艺参数:主轴转速 n= 14 710 r/min、进给速度vf=5 890 mm/min、切削深度ap=0.024 mm、切削行距ae=0.010 mm、刀具倾角θ=10°,此时表面粗糙度最小,其值为0.206 μm.实际加工后表面粗糙度值为0.215 μm,相对误差为4%.

图11 适应度随迭代次数的变化Fig.11 Variation of fitness with the number of iterations

图12 表面粗糙度随迭代次数的变化Fig.12 Variation of surface roughness with the number of iterations

通过与极差分析结果对比可知:极差分析仅用于试验点水平上的参数优选,而基于GA的参数优选模型可以对非试验点水平的参数进行最优选择,而且准确度更高。

4 结论

通过对S50C模具钢进行高速铣削试验,利用BP网络与GA建立了粗糙度预测模型与参数优选模型,得到以下结论:

1)对于圆环面铣刀,影响工件表面粗糙度的因素主要有主轴转速、切削行距、进给速度、切削深度、刀具倾角,影响的显著程度依次降低。

2)利用正交试验方法和人工神经网络建立S50C模具钢的表面粗糙度预测模型,可以减少试验次数,增加试验点的信息量,用于加工前的表面粗糙度预测,预测的相对误差控制在4%以内。该方法可以用于其他材料的表面粗糙度预测。

3)建立了基于GA的参数优选模型,通过迭代计算获得S50C模具钢的最优工艺参数:主轴转速n=14 710 r/min、进给速度vf=5 890 mm/min、切削深度ap=0.024 mm、切削行距ae=0.010 mm、刀具倾角θ=10°.应用该方法可以建立其他材料的参数优选模型。

4)圆环面铣刀可用于模具表面的精加工,加工过程中通过合理选择工艺参数,可以得到表面粗糙度Ra为0.215 μm甚至更小的加工表面,可替代部分电火花加工。

References)

[1] 张伯霖,范梦吾,李志英.模具制造中的高速加工技术[J].制造技术与机床,2003(5):8-11.

ZHANG Bo-lin,FAN Meng-wu,LI Zhi-ying.High speed machining in die&mold making[J].Manufacturing Technology&Machine Tool,2003(5):8-11.(in Chinese)

[2] 马晓云,林建平.淬硬模具钢SKD61的高速铣削加工研究[J].机械工程材料,2004,28(6):27-29.

MA Xiao-yun,LIN Jian-ping.High speed milling machining processes of a SKD61 hardened steel[J].Materials for Mechanical Engineering,2004,28(6):27-29.(in Chinese)

[3] 邓朝晖,刘战强,张晓红.高速高效加工领域科学技术发展研究[J].机械工程学报,2010,46(23):106-120.

DENG Zhao-hui,LIU Zhan-qiang,ZHANG Xiao-hong.Research of the science and technology development in high-speed and efficient processing field[J].Journal of Mechanical Engineering,2010,46 (23):106-120.(in Chinese)

[4] 曲晓文,林有希,颜聪明.模具高速切削关键技术研究进展[J].机械设计与制造,2012(5):249-251.

QU Xiao-wen,LIN You-xi,YAN Cong-ming.Research on key technology of high speed cutting in molds&dies[J].Machinery Design&Manufacture,2012(5):249-251.(in Chinese)

[5] 王西彬,杨广勇.超高速干铣削灰铸铁的研究[J].兵工学报, 1999,20(3):263-267.

WANG Xi-bin,YANG Guang-yong.High speed dry milling of cast iron[J].Acta Armamentarii,1999,20(3):263-267.(in Chinese)

[6] 赵文祥,王西彬,龙震海,等.锻压镁合金材料端面高速铣削过程中切削力特征规律分析[J].兵工学报,2005,26(4):540-544.

ZHAO Wen-xiang,WANG Xi-bin,LONG Zhen-hai,et al.Factorial study on characteristics of magnesium alloy in high-speed facemilling process[J].Acta Armamentarii,2005,26(4):540-544. (in Chinese)

[7] 华茂发,温秀兰.圆环面刀五坐标铣削加工复杂曲面干涉避免研究[J].组合机床与自动化加工技术,2012(8):6-8.

HUA Mao-fa,WEN Xiu-lan.Study on interference avoidance of five-axis milling of complex surface with ring-face milling cutter [J].Modular Machine Tool&Automatic Manufacturing Technique,2012(8):6-8.(in Chinese)

[8] Roth D,Bedi S,Ismail F,et al.Surface swept by a toroidal cutter during 5-axis machining[J].Computer-Aided Design,2001, 33(1):57-63.

[9] Sheltami K,Bedi S,Ismail F.Swept volumes of toroidal cutters using generating curves[J].International Journal of Machine Tools and Manufacture,1998,38(7):855-870.

[10] Jywe W Y,Liu C H.A method for evaluating the contour and tolerance of the toroidal cutter with helicoidal surfaces[J].Measurement Science and Technology,2000,11(3):237-243.

[11] 任露泉.回归设计及其优化[M].北京:科学出版社,2009.

REN Lu-quan.Regression design and optimization[M].Beijing: Science Press,2009.(in Chinese)

[12] 胡金平,高淑琴,齐立涛.应用BP神经网络预测高速铣削表面粗糙度[J].装备制造技术,2012(6):237-241.

HU Jin-ping,GAO Shu-qin,QI Li-tao.Predicting surface roughness of high speed milling using back propagation artificial neural network[J].Equipment Manufacturing Technology,2012(6): 237-241.(in Chinese)

Research on Process Parameters of Toroidal Cutter in High-speed Milling of Die Steel S50C

WANG Yi-qiang1,2,YAN Guo-chen1,2,YUAN Xiu-hua1,GU Yan1,YANG Lin-lin1

(1.Ningbo Institute of Technology,Zhejiang University,Ningbo 315100,Zhejiang,China; 2.Zhejiang Provincial Key Lab of Part Rolling Technology,Ningbo 315100,Zhejiang,China)

In order to explore the effect of process parameters on surface roughness in high-speed milling, the multifactorial orthogonal experiments of die steel S50C are conducted,and the surface roughness is measured under different parameters such as spindle speed,feed rate,axial depth,radial width and pose angle.The artificial neural network and genetic algorithm are used to establish a prediction model of surface roughness and an optimization model of process parameters.In addition,the validity of two models is verified.Results show that the approach may be used for the prediction of surface roughness and optimization of the process parameters before machining.Moreover,this research also provides a valid means to study the process parameters of other materials.

manufacturing technique and equipment;high-speed milling;toroidal cutter;process parameter;artificial neural network;genetic algorithm

TG543

A

1000-1093(2014)07-1091-06

10.3969/j.issn.1000-1093.2014.07.024

2013-09-08

浙江省自然科学基金项目(Y1110708);国家科技重大专项(2012ZX04011021);宁波市自然科学基金项目(2013A610152)

王义强(1964—),男,教授,博士生导师。E-mail:jluwang@gmail.com;

闫国琛(1986—),男,硕士研究生。E-mail:yanguochen1986@126.com