基于Adams-AMESim的平台吊机升沉补偿系统联合仿真技术

2014-06-27,,,

,, ,

(1. 武汉第二船舶设计研究所,武汉 430064;2. 华中科技大学 船舶与海洋工程学院,武汉 430074)

海上平台在海上吊装起重作业时,波浪升沉运动会给作业带来很多困难和安全隐患,这就需要升沉补偿设备进行辅助作业。国外对于升沉补偿系统的研究较早[1],国内也有不少此类研究文章,文献[2]和[3]分别提出在不同应用系统下的升沉补偿装置,并利用AMESim软件进行仿真验证。虽然AMESim能完成液压系统和控制系统的分析,但对系统运动学和动力学的分析能力较弱,在系统运动学和动力学分析仿真领域中通常选用Adams软件进行基于虚拟样机的仿真分析[4]。因此考虑利用Adams建立虚拟样机完成平台吊机升沉补偿系统的运动学和动力学分析,并将虚拟样机与AMESim中的液压系统和控制系统结合起来,实现机-电-液多领域的联合仿真,提高建模效率,降低开发成本,得到更好的仿真结果[5]。

基于主被动一体式海上平台吊机升沉补偿系统,利用Adams和AMESim分别建立虚拟样机系统和液压控制系统,通过仿真接口完成交互计算,实现联合仿真。利用多种波浪条件下的仿真结果来分析该升沉补偿系统方案,并验证联合仿真方案的可行性。

1 系统原理与动力学分析

1.1 系统组成与工作原理

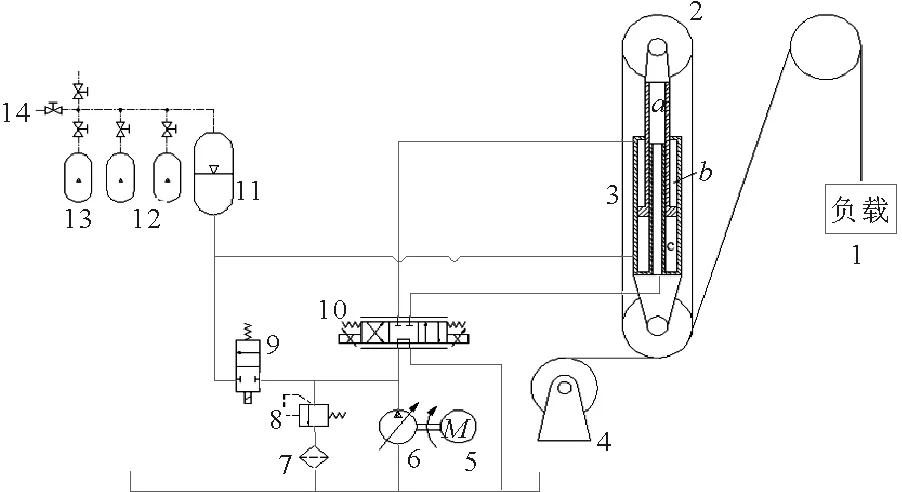

舰船及海上平台吊装作业升沉补偿系统原理见图1。

1-负载;2-动滑轮组;3-复合液压缸;4-绞车;5-电动机;6-液压泵;7-过滤器;8-溢流阀;9-开关阀;10-换向阀;11-气液转换器;12-工作气瓶;13-高压气瓶;14-闸阀图1 复合油缸升沉补偿系统原理示意

复合油缸3的缸体固联安装于船上,复合油缸活塞杆上端安装有动滑轮组,将钢丝绳绕过动滑轮和定滑轮两圈,可以实现4倍增距的效果,即活塞杆相对缸体的单位位移会使负载产生4倍单位位移,同时,活塞杆受到的负载力也为绳索拉力的4倍。

油缸内部有a、b、c三腔,a、b两腔有效作用面积相等。c腔与气液转换器11的液相空间相连,气液转换器11的气相空间与工作气瓶12相连,它们一起组成气液弹簧。当负载静止或匀速运动时,负载重力通过动滑轮作用在液压缸活塞上,c腔液压油提供的液压推力与活塞承受压力平衡,承受系统的静载荷,即为被动补偿部分。当换向阀10处于中位时,复合液压缸的a腔与b腔不参与工作,只有与气液转换器联通的c腔参与工作,系统变为被动补偿系统;当换向阀10处于左位或者右位时,从液压泵出来的液压油可以通过换向阀进入a腔与b腔,改变换向阀阀口大小可以改变液压油量大小,进而改变复合液压缸活塞杆的位置,实现主被动一体式补偿。

该系统包括机械部分、液压部分和控制部分3个子系统,可以分别用Adams进行机械系统仿真,用AMESim进行液压系统和控制系统仿真,进而实现联合仿真。

1.2 系统动力学分析

位移转换方程

(1)

式中:xp——活塞杆相对缸体位移;

xs——船体位移;

xh——负载绝对位移。

对于负载部分

(2)

式中:G0——负载重力;

T——钢丝绳拉力;

Mt——负载质量。

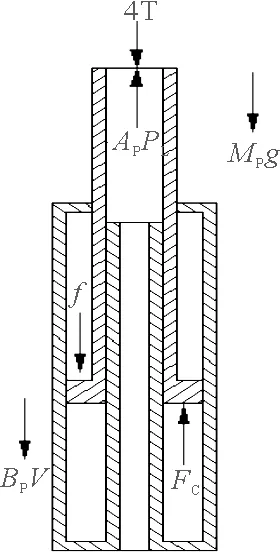

对于液压缸活塞杆,受力图(见图2)及动力学方程如下。

图2 活塞杆受力图

(3)

式中:Fc——被动补偿力;

PL——主动补偿压力油压力;

4T——钢丝绳作用在活塞杆上压力(4倍增距结构);

Mp——活塞杆质量;

g——重力加速度;

Bp——油液粘性阻尼系数;

f——摩擦力。

纵向验算:长细比λ=h/i=1000/15.8=63.3,查《钢结构设计规范》中表可知:φ=0.806;则F/(φA)+σm=23740/(0.806×489)+55=115.23MPa<KA×KH×f=172.51MPa,故系梁纵向满足要求,是安全的。

对于气瓶提供的被动补偿力Fc,常规的研究方法是用泰勒公式展开得到蓄能器的线性化模型[6]

Fc=4G0+a1xp

(4)

式中:a1的表达式为

(5)

其中:p0,V0——气瓶的初始压力与体积。

液压缸流量连续性方程:

(6)

式中:QL——负载流量;

Vt——液压缸有效体积;

βe——有效体积弹性模量。

2 联合仿真原理

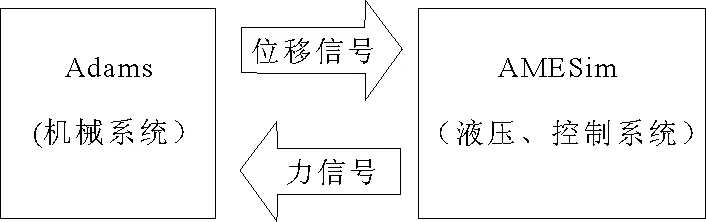

用Adams[7]建立主被动一体式升沉补偿系统虚拟样机机械部分,用AMESim建立系统的液压部分和控制部分,通过Adams/Control模块将Adams与AMESim有机结合起来,将机械系统导入控制系统及液压系统分析软件中,从而进行机-电-液一体化联合仿真。

Adams与AMESim交互仿真的思路为利用Adams计算出负载位移和活塞杆相对缸体位移,将位移信号输入AMESim中;再利用AMESim计算出被动补偿力和主动补偿力,将力信号输入Adams中,并继续循环下去。在Adams中,将活塞杆相对缸体位移和负载位移设置为输出变量,将被动补偿力和主动补偿力设置为输入变量,通过输入与输出变量实现两个软件之间的交互作用。联合仿真的原理见图3。

图3 联合仿真原理示意

3 基于Adams的虚拟样机机械系统

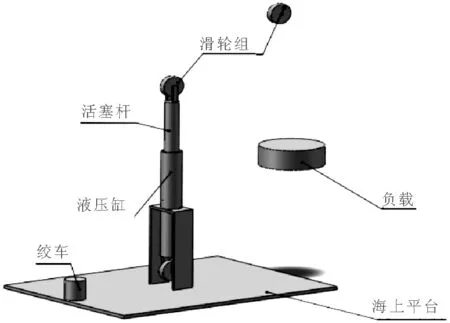

3.1 机械系统三维模型

Adams具有很强的运动学及动力学分析能力,但很难建立复杂的三维模型,因此考虑利用Solidworks建立精确的机械系统三维模型,再导入Adams中进行分析。由于钢丝绳部分为柔性体,在Solidworks中很难建模,不过在Adams中用耦合副来模拟钢丝绳是合理的[8]。因此在Solidworks建模中可以省略钢丝绳,在Solidworks中建立的简化三维模型见图4。

图4 系统三维模型

3.2 机械系统运动仿真模型

机械系统的运动和动力仿真需要在Adams中进行。将Solidworks中的三维模型另存为Parasolid格式,即可导入Adams中。在Adams中完成基本的单位、网格和重力设置后,再对机械模型进行约束建模和力元建模即可建立机械系统运动仿真模型。

由于海上平台会随着波浪升沉运动,因此在海上平台与ground之间建立竖直上下的滑移副;在液压缸与海上平台之间建立固定副;在活塞杆与液压缸之间建立滑移副;在滑轮组与它们的旋转轴之间分别建立圆柱副;负载与ground之间建立滑移副;负载与滑轮组之间、滑轮组内部各滑轮之间的钢丝绳可以用耦合副来代替,因此在活塞杆、滑轮组和负载之间分别建立耦合副。

在活塞杆的被动力和主动力接触面分别定义单方向作用力,作用力特征为Body fixed,用来模拟被动补偿力和主动补偿力;在海上平台与ground之间的滑移副上定义运动,用来模拟平台随波浪的升沉运动。

4 基于AMESim的液压与控制系统

4.1 液压系统

虚拟样机中的液压系统分为主动补偿部分和被动补偿部分。主动补偿部分实际上是一个阀控液压缸位置控制系统,即根据传感器反馈的波浪位移信号得出活塞杆相对液压缸的期望位移,将此信号作为控制信号来控制阀的开口量进而控制活塞杆相对液压缸的位移。被动补偿部分实际上是一个由蓄能器-液压缸组成的液压弹簧系统,承受系统的静载荷。在AMESim中,这两部分需分开建模。

4.2 控制系统

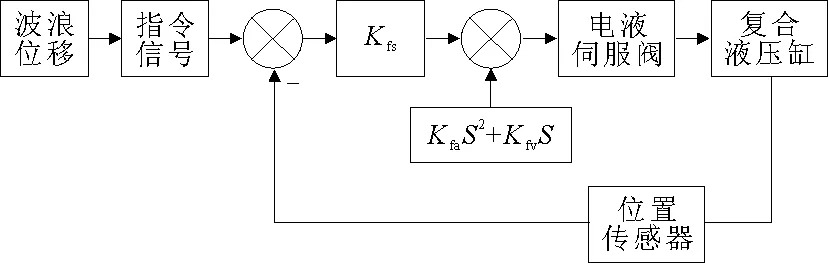

对于虚拟样机的控制系统,采用位置反馈、速度反馈和加速度反馈的控制方案,见图5。

图5 控制方案原理

其中,指令信号是指期望的活塞杆相对缸体位移,它可以由波浪位移信号算出,指令信号再与活塞杆相对缸体实际位移相减即可得出偏差信号,该偏差信号经过位置控制器(Kfs)计算后得出位置控制信号;速度信号和加速度信号分别在速度反馈控制器(KfvS)和加速度反馈控制器(KfaS2)的作用下得出速度反馈控制信号和加速度反馈控制信号;这3个控制信号一起作用于电液伺服阀,实现位置反馈、速度反馈和加速度反馈的控制算法。

5 联合仿真系统

5.1 联合仿真模型的建立

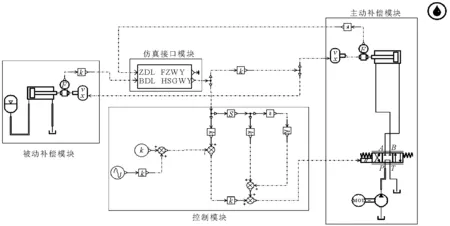

将AMESim作为主控软件,并利用Adams/Control模块将Adams导入AMESim中,整个仿真过程需在AMESim中运行与控制。

在Adams中,将负载位移和活塞杆相对缸体位移设置为输出变量,将主动补偿力和被动补偿力设置为输入变量,配置好输入与输出接口后,即生成inf文件,这个文件可被导入至AMESim中,实现两个软件的交互计算与仿真。模型搭建完成后,AMESim中的模型见图6。

图6 联合仿真模型

5.2 联合仿真结果分析

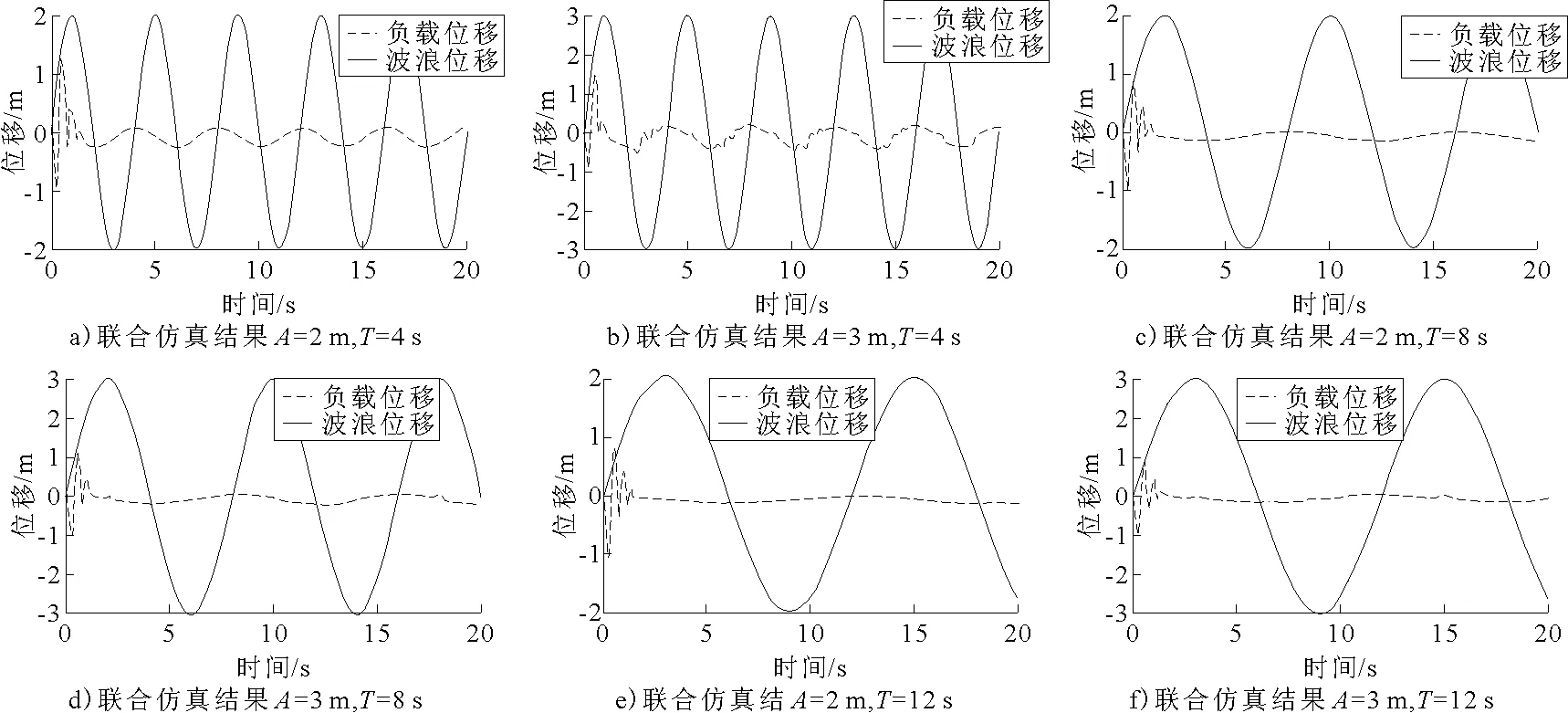

图7 联合仿真结果

由图7可见,主被动一体式船舶吊机升沉补偿系统在不同波浪输入作用下的补偿效果不同,不过都能够达到很好的补偿效果;对比同样波浪频率不同波浪幅值下的负载位移,可以看出,波浪幅值对于补偿效果影响不大;对比同样波浪幅值不同波浪频率下的负载位移,可以看出,波浪频率对于补偿效果具有一定影响。基于虚拟样机的联合仿真模型可以实现多领域联合仿真,为海上平台吊机升沉补偿系统的分析提供合适的虚拟试验平台。

6 结论

1)该系统在不同波浪输入作用下都有较好的补偿效果,波浪频率对补偿效果的影响较大,波浪幅值对补偿效果影响很小;

2)联合仿真技术可以对该系统进行很好地仿真模拟,能为该系统提供合适的虚拟试验平台。

3)之前有不少学者研究升沉补偿系统,但很少利用联合仿真技术进行验证,笔者在此前的研究工作中也对主被动一体式升沉补偿系统进行了理论分析,并设计出位置反馈、速度反馈和加速度反馈的控制方法,但仿真结果不够精确,文中在此基础上,利用虚拟试验平台,对该系统进行了联合仿真,得到更有说服力的仿真结果。

4)文中所研究的联合仿真技术可以对升沉补偿系统的理论分析进行更精确的仿真,得到更接近实际情况的结果,为升沉补偿系统实际样机的开发提供技术支持。

5)可以考虑在控制算法进一步优化之后,利用Matlab建立控制模型,并与该平台联合起来,建立Adams-AMESim-Matlab联合仿真模型,达到更好的仿真效果。

[1] SARKER G,MYERS G,WILLIAMS T,et al.Comparison of heave motion compensation systems on scientific ocen drilling ship and their effects on wireline logging data[C]∥2006 Offshore technology Conference Houston,Texas,U.S.A.2006-5-1:OTC 17916.

[2] 全伟才,张艾群,张竺英.复合液压缸式半主动升沉补偿系统建模及仿真[J].机床与液压,2013,41(1):137-141.

[3] 白 鹿,张彦廷,张作龙,等.钻柱液压升沉补偿系统参数计算及比较分析[J].石油矿场机械,2009,38(3):10-13.

[4] Felix Frigz,Alexander Baster,Wolfgang Seemann.Simulation of High-Speed Ball Bearings with MSC/ADAMS[J].PAMM,2009,9(1):115-231.

[5] 梁利华,宁继鹏,史洪宁.基于AMESim与Adams联合仿真技术的减摇鳍液压系统仿真研究[J].机床与液压,2009,37(8):200-202.

[6] 王海波,王庆丰.拖体被动升沉补偿系统非线性建模及仿真[J].浙江大学学报,2008,42(9):1568-1572.

[7] 李剑锋,汪建兵,林建军,等.机电系统联合仿真与集成优化[M].北京:电子工业出版社,2010.

[8] 张文凯.升沉补偿试验台虚拟样机设计及系统节能研究[D].北京:中国石油大学,2011.

[9] 吴隆明.深海作业起重机主动式升沉补偿控制系统的研究与开发[D].广州:华南理工大学,2012.