5 500 TEU集装箱船扭转强度分析

2014-06-27

(中国船级社 审图中心,上海 200135)

大开口船型,诸如集装箱船、大开口散货船等,由于货舱区甲板具有宽而长的开口,船体的扭转刚度较低,特别是船体处于斜浪状态下会产生较大的扭转变形。同时,由于船体横剖面沿船长方向是变截面的,且在货舱前后两端具有封闭的甲板段,故扭转时船体内还将产生翘曲应力和二次剪切应力,因此由扭转引起的破坏是该类船型的一种重要的破坏模式。对大开口船舶计及扭转作用的总纵强度成为人们关注的热点。文中以5 500 TEU集装箱船为例,进行集装箱船扭转强度分析[1-2]。

1 扭转强度分析方法

从整体上来看,大开口船舶(尤其是集装箱船)的横剖面犹如一个槽形断面。槽形断面的扭转中心位于其基线以下[3], 即大开口船舶的扭转中心远离剖面的形心,故而在船舶遭受横向载荷时(如船舶位于横浪或斜浪上)载荷合力的作用点将远离扭转中心,将产生较大的转矩。因此,对于大开口船舶,在校核其总纵强度时必须考虑扭转载荷的作用。

扭转强度分析目前大致有两类方法:第一类是简单的经验公式估算法;第二类是分析法。分析方法中可进一步分为基于薄壁梁理论[4]及全船有限元分析两种。

经验公式应用虽然简单,但是随着现代集装箱船的大型化,运用传统的经验公式误差较大,逐渐与现在的生产和实际脱节,因此此种方法仅在小型集装箱船及理论研究上使用。

第二类方法中,基于薄壁梁理论分析方法是借助有限元方法的思想,将船体离散为若干个薄壁梁单元,计算每个梁单元剖面的扭转特征值(扇性坐标、扇性惯性矩等),然后再根据薄壁梁约束扭转理论建立梁单元刚度矩阵,最后求解得到沿船长分布的翘曲正应力和翘曲位移。按照这样的思路,编制相应的SDASH计算程序,根据规范要求对集装箱船总体弯扭强度进行校核。由于它在计算中除船体若干站横剖面图纸外,不需要输入非常详细的船体结构细节信息,建模和计算的工作量都非常小,可以快速地对多种设计方案进行强度校核,供设计人员优选,特别适合在方案设计阶段使用,因而广泛地为设计人员所采用。

最后一种是全船扭转有限元分析方法。全船扭转有限元分析方法通过全船有限元模型,能够真实地反映船体的结构构造和载荷情况,计算中可以考虑梁弯曲中的剪力滞后效应,纵向构件的不连续情况以及上层建筑对船体的贡献等一维直梁模型难以计入的因素,能给出非常精确的计算结果。但是全船扭转有限元分析方法的缺点是建模的工作量非常大,而且需要比较详细的结构设计图纸,在方案设计阶段,显然不具备进行全船有限元分析的条件。

为了快速进行方案比较,寻找规律,文中采用第二类方法中基于薄壁梁理论的简化方法来研究集装箱船船体梁总纵强度的特点。

2 薄壁梁约束扭转基本原理

约束扭转时,薄壁梁断面的翘曲受到约束,沿梁的轴向各个断面的翘曲不再保持为一个常量,这样薄壁梁的纵向纤维将有伸长或压缩,从而在薄壁梁中产生正应力(翘曲正应力)。翘曲正应力σω在梁截面上并不是均匀分布的,从而引起了薄壁梁的弯曲并产生双力矩B,因此,约束扭转又称弯曲扭转。沿着薄壁梁的轴向,双力矩B通常也不保持为常数,所以断面上还将出现弯曲剪应力流fω,称为二次剪应力流。二次剪应力流在断面上又产生一个附加转矩,称为二次转矩Mω。于是,薄壁梁断面的转矩应为自由扭转转矩Mf与二次转矩之和。

Mz=Mf+Mω

(1)

薄壁梁约束扭转研究的主要任务之一就是求解这些应力和力矩参数。文中主要围绕着如何计算翘曲正应力σω这一目的来介绍单域闭口薄壁梁约束扭转理论的一些主要理论成果和主要公式。扇性正应力可以表示为

(2)

式中:ω——梁断面的扇性坐标;

Iω——断面的扇性惯性矩。

Iω=∮ω2tds

(3)

闭口薄壁梁的约束扭转微分方程,

(4)

式中:G——材料的剪切模量;

J——梁断面的扭转惯性矩;

φ——扭转角;

利用初参数法来求解约束扭转微分方程式(4),得到,

(5)

(6)

式(5)和(6)中,φ0,θ0,B0,M0等待定常数可以由薄壁梁的边界条件来确定,其它参数的含义见文献[4]。在求得了薄壁梁的翘曲函数θ之后,再利用式(2)即可获得梁断面上的翘曲正应力。这就是初参数法求解薄壁梁扭转问题的基本步骤。

显然,初参数法用来求解等截面单跨梁的约束扭转问题是十分方便的,然而实际工程项目往往采用比较复杂的梁系结构,而非单跨梁,船体梁就是一个变截面阶梯梁。因此,初参数法在实际工程中难以直接使用。但是,利用它可以十分方便地推导出薄壁梁单元扭转时的单元刚度矩阵或场迁移矩阵,从而可以采用有限元法或迁移矩阵法来分析实际的工程问题。文中采用的SDASH程序就是基于上面的基本理论所编制。

3 5 500 TEU集装箱船舶的扭转分析

3.1 扭转特性

由式(1)可知在约束扭转情况下梁断面上的转矩由自由扭转转矩和翘曲二次转矩来同承担,通常对于集装箱船的横剖面来说,其扇性惯性矩Iω要远大于扭转惯性矩J,故扭转载荷主要由翘曲所引起的二次转矩来分担。因此,为了提高船体梁的抗扭转强度,降低翘曲正应力,在设计中需要使用有效的方法来提高各横剖面的扇性惯性矩。

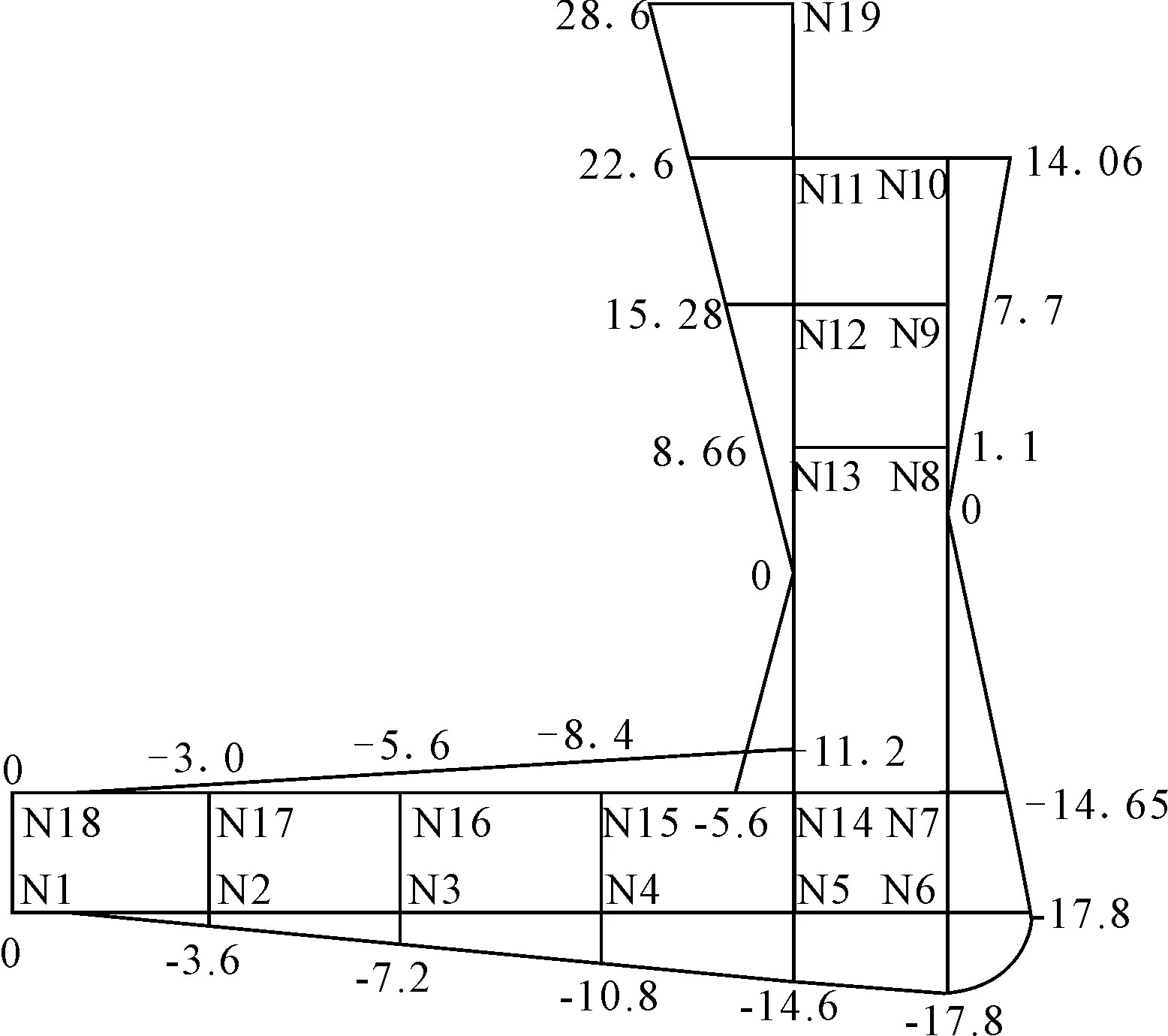

显然,扇性惯性矩与截面的扇性坐标ω在截面上的分布情况有关,它们也是剖面扭转应力的表征,因此,在寻找提高截面扇性惯性矩的有效途径之前,有必要初步了解集装箱船舶横剖面上扇性坐标的分布规律。为此,选择某5 500 TEU集装箱船舶的典型舯横剖面,采用SDASH程序建立单元剖面模型来计算各节点扇性坐标值。为了便于计算分析,在SDASH中对舭部的轮廓采取了简化方法,各节点扇性坐标值见图1。

图1 集装箱船典型舯剖面扇性坐标分布(单位:106 cm2)

扇性惯性矩和最大扇性坐标值分别为Iω= 3.23×1016cm6,ωmax= 2.86×107cm2。

由图1可知,横剖面中扇性坐标的最大值位于节点N19处,并且与之相邻的节点N9,N10,N11和N12处扇性坐标值也相当高。出现这个现象的原因在于:通常集装箱船舶横剖面的扭转中心(扇性极点)都位于基线以下,而这些节点都位于主甲板和舱口围板上,远离扭转中心,其中节点N19是整个横剖面的最高点,距离扭转中心最远,故而其扇性坐标值最大。

式(3)表明,构件板厚对整个剖面扇性惯性矩的贡献与其所在位置的扇性坐标的平方成正比。因此,在扇性坐标值较大的位置提高相应构件的板厚,就能有效地提高剖面的扇性惯性矩;反之,在扇性坐标值较低的位置提高构件的板厚则收效甚微,而在扇性坐标为0的位置,无论如何提高构件的厚度都不可能对剖面的扇性惯性矩有贡献。推论如下。

1)增加横剖面中远离扭转中心的舱口围板、主甲板、舷顶列板等具有较大扇性坐标值处构件的板厚,可以有效提高整个剖面的扇性惯性矩。

2)增加舱口围板的厚度对提高剖面的扇性惯性矩贡献最大,原因在于舱口围板的扇性坐标具有最大值。

3)通过增加板厚提高剖面扇性惯性矩的同时,扇性坐标的最大值ωmax反而下降。由式(2)可知,剖面上的翘曲正应力反比于Iω/ωmax。因此,这两个因素对降低整个剖面上的翘曲正应力σω都是有利的,所以采用上述加强方案在扇性惯性矩提高的同时,还能有效地降低翘曲正应力。

此外,值得指出的是,舱口围板、主甲板、舷顶列板和纵舱壁顶列板也远离横剖面的中和轴,所以提高这些构件的板厚,还能降低船体梁的弯曲正应力。

3.2 总扭转强度

按照上述推论,增加舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚是提高集装箱船舶总体抗扭强度的一个有效途径。对5 500 TEU集装箱船应用SDASH程序来进行总扭转强度分析,以验证上述结论的合理性。

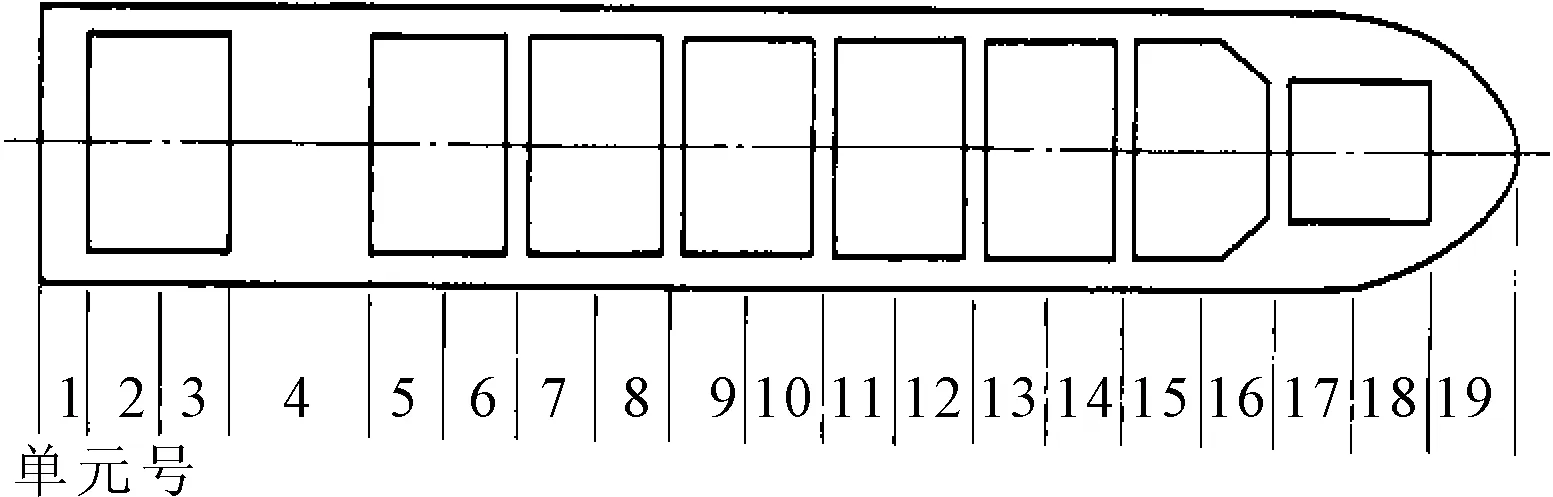

将船体沿长度方向划分成等断面的船体单元,形成阶梯型的计算模型。船体单元长度要均匀,在每一船体单元范围内,船体剖面不应有太大的变化。最终将整船划分为19个单元,其中船艉作为一个单元,机舱后有一个货舱,分为两个单元;机舱作为一个单元,机舱前7个货舱各划分为2个单元,船艏作为一个单元。整个船体梁的单元划分情况见图2。

图2 船体梁单元划分

SDASH程序按照CCS规范[5]自动生成垂直波浪弯矩、水平波浪弯矩、波浪转矩和货物转矩,静水弯矩则由人工输入。在总纵强度分析中,考虑水平波浪弯矩将和转矩(波浪转矩和货物转矩)的弯扭耦合作用,其计算应力再与垂向弯矩(波浪弯矩和静水弯矩)作用下的弯曲应力进行线性叠加,得到船体梁的总合成应力。最终计算结果(双力矩、翘曲函数、转矩、扭转角)见图3。

图3 船体梁弯扭耦合分析结果

计算结果表明,对于集装箱船,船体梁最大翘曲应力通常在船艉机舱与其前一相邻货舱相交处的舱口角隅和在船艏闭口部分与第一货舱相交处的舱口角隅这两个位置到达极大值。对于该船,最大翘曲应力发生在机舱处(即第5单元),所以选择第5号单元为研究对象来考查船体梁的总体弯扭耦合强度。在研究中,选择了3种设计方案。

1)舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚均为36 mm。

2)舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚均为44 mm。

3)舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚均为54 mm。

3种方案的计算结果见表2。

表2 3种方案甲板上合成应力比较

表2中,σωh为水平弯矩和扭矩耦合作用产生的弯扭耦合正应力,通过SDASH弯扭耦合分析得到;σν为由垂向弯矩所产生的弯曲正应力,可以由垂向弯矩除以船体梁剖面模数得到;σγ为船体总合成正应力。

显然,通过提高舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚可以有效地降低船体梁的应力水平,而且船体梁剖面面积并不明显增加。以第三种方案与第一种方案比较,剖面面积仅增加5.2%,而船体梁应力却下降了10.4%。这就意味着采用上述加强方案可以在船体钢料重量增加不大的情况下,能比较明显地降低船体梁中的应力水平,从而也验证了前述设想。

4 结论

1)集装箱船船体梁最大翘曲应力通常出现在机舱与前一相邻货舱相交处的舱口角隅、船艏闭口部分与第一货舱相交处的舱口角隅,这些位置的扭转强度应予以特别关注;

2)可以通过增加远离扭转中心构件, 如舱口围板、主甲板、舷顶列板和纵舱壁顶列板的板厚有效降低船体梁的应力水平,提高集装箱船扭转强度;

3)增加舱口围板的厚度对提高剖面扇性惯性矩的贡献最大,从而最有效地提高集装箱船扭转强度。

上述实例集装箱船扭转强度计算分析结论对集装箱船在初步设计阶段确定抗扭强度关键构件的板厚和横剖面板厚分布有一定参考意义。然而随着集装箱船的日益大型化,决定船舶扭转强度因素很多,因此今后对于大型集装箱船的扭转强度研究,进行全船有限元计算分析是一种必然的趋势[6]。

[1] 陆春晖.大开口集装箱船若干强度问题研究[D].上海:上海交通大学,2007.

[2] 胡毓仁.大开口船舶船体弯扭分析程序SDASH使用说明[Z].上海:上海交通大学船舶及海洋工程系,1993.

[3] 徐芝纶.弹性力学[M].3版.北京:高等教育出版社,1990.

[4] 陈伯真,胡毓仁.薄壁结构力学[M].上海:上海交通大学出版社,1998.

[5] 中国船级社.钢质海船入级与建造规范第二分册[S].北京:人民交通出版社,2012.

[6] 钱欣玉.13 300 TEU超大型集装箱船设计与结构分析技术研究[D].上海:上海交通大学,2013.