散货船结构优化设计

2014-06-27,,

, ,

(沪东中华造船(集团)有限公司,上海 200129)

减少钢料使用可以有效地降低船舶建造成本,也同样有利于船舶的节能减排。《散货船CSR共同规范》(简称规范)的生效对散货船的结构设计带来了重大影响。自规范推出以来,国内各大船厂、设计院所对散货船空船的结构优化设计不断开展研究工作,并收到一定的成效[1-4]。

76 000 DWT单壳散货船是沪东中华造船集团目前的主力散货船型之一。基于该规范,沪东中华造船集团与中国船级社进行技术合作,以76 000 DWT散货船实船为优化设计目标母型,对其货舱区结构开展结构优化设计。在其他总体设计条件不变的情况下,主要采用板厚调整、型材骨材规格优化选择等方法,去除结构冗余。

1 优化流程简介

该76 000 DWT散货船共有7个货舱,其中1、3、5、7号货舱为重货舱,2、6号货舱为轻货舱,4号货舱为重压载舱。本次优化工作对7个货舱都进行规范校核优化,对船舯的2~6号货舱进行舱段有限元屈服和屈曲分析,1号与7号艏艉货舱由于规范没有明确规定,其构件尺寸在规范校核的基础上与船级社共同协商确定。由于有限元屈服细化和有限元疲劳校核为局部细节要求,对船钢料重量影响极小,为节省工作量,这里不予计算。沪东中华造船集团76 000 DWT散货船总体布置见图1。

图1 沪东中华造船集团76 000 DWT散货船总体布置示意

整个优化设计工作主要分为以下几个部分。

1)船体梁载荷优化。根据实船使用情况,对完整、破舱和在港工况的许用弯矩剪力值的余量进行重新调整,提交船级社审核。

2)规范校核优化。采用CCS-SDP软件对货舱区横剖面和横舱壁结构进行规范校核优化设计,调整板厚、骨材规格以降低钢料消耗,图纸提交船级社审核。

3)舱段有限元分析。采用通用有限元软件MSC.PATRAN/NASTRAN进行建模和计算,利用中国船级社DSA软件进行边界加载和后期结果处理,对于规范计算后不满足有限元粗网格要求的进行局部加强,使之能满足规范有限元要求,完成优化方案,图纸提交船级社审核。

中国船级社对三部分内容分阶段进行技术支持和图纸资料审核。

2 船体梁载荷优化

全船静水弯矩剪力包络线是船体各剖面规范校核和尺寸设计的基础,是基于全船装载状态的结构设计的重要依据。规范第4章第7节对设计装载状态有非常详细的规定和要求。规范第4章第3节对静水载荷的选取有非常详细的规定和要求,静水弯矩和剪力必须分为完整工况、破舱工况和在港工况,并且迭加其对应的波浪弯矩。

值得注意的是,在现有CSR规范体系下,通常在港工况的使用值较易满足,因此常用的设计方法是选择完整工况和破舱工况进行计算校核,最后依据波浪弯矩的差值反推后即可得到在港工况的静水弯矩和剪力许用值。

基于初步装载手册中所有典型装载状态下的完整工况和破舱工况的静水弯矩和剪力,其中非均匀装载工况(例如隔舱装载工况和重压载工况)可以进行剪力修正,加放余量则可产生对应的弯矩剪力许用值。

在船舶的初始设计条件下,由于全船质量分布是依据设计母型预估,不够准确,弯矩、剪力的许用值的选择有更多的不确定性。因此为保证设计方案的可行性,在首制船设计过程中,完整工况和破舱工况的静水弯矩和剪力许用值需要加放更多的余量。由于本次优化设计是基于实船设计和建造经验,减少了更多重量预估的不确定性。因此在完整工况和破舱工况的静水弯矩和剪力许用值的加放余量可以比首制船设计更小。在优化船体梁载荷过程中,主要有两点优化措施:①改变通常在船中0.4L范围内静水弯矩一致的做法,在不影响包络的情况下两端提前减少静水弯矩包络线;②将剪力包络线做成锯齿形,以减少舱中剪力要求。

3 规范校核优化设计

3.1 规范优化概述

规范十分复杂,除了通常规范基本的总强度和局部强度要求外,对于板材有最小板厚要求,各种不同位置处的强度屈服屈曲校核要求,以及各类布置要求,等;对于骨材,也对应有各类屈服和屈曲要求。规范校核是全船结构控制重量的基础,这必须基于对全船整个设计流程的熟悉和规范及其分析软件的深入理解,内容复杂工作量巨大。

基于优化后的船体梁包络线,选择出沿船长方向各个关键位置(主要为板缝和结构变换处),进行计算校核和优化设计。经过与中国船级社审图中心进行讨论,共对30个横剖面进行计算校核和优化。针对每个横剖面位置,完全按照其实际位置的线型和结构,进行规范校核建模和计算分析,并且进行优化设计。

以4号货舱FR146为例,横剖面各个纵向连续构件板厚尺寸确定的规范主导因素见图2。

图2 横剖面各个纵向连续构件板厚尺寸确定的主导因素

3.2 总强度校核与优化

3.2.1 弯矩强度

根据对巴拿马型76 000 DWT散货船各个横剖面进行计算校核分析,确定其总纵强度的主导因素是进水条件下的中垂弯矩,这是由于散货船开口的结构布置形式所决定的。根据中船重工船舶设计研究中心郝金风等人的研究[5],CAPESIZE型散货船的进水条件下的中垂弯矩也存在同样的影响。这是由于散货船较大的甲板开口结构形式和较大的静水中垂使用弯矩所决定的。

在充分考虑总强度的基础上,合理布置甲板区域构件,调整甲板、船底的剖面模数,达到理想平衡状态,避免某一模数过大。对于甲板纵骨、舷顶纵骨以及顶边舱底板上部纵骨适当增加骨材尺寸,增强中垂极限强度。依次优先减少顶边舱底板厚度、舷顶列板和主甲板厚度,以降低总的横剖面面积。

经过大量的总强度计算,发现对于散货船而言,进水条件下中拱剖面模数要求以及进水条件下中垂极限强度要求,尤其是后者,控制船体梁总纵弯矩强度的主导关键因素。

3.2.2 剪切强度

《CSR-BC规范》第五章第1节2.2给出了船体梁剪切应力计算方法,3.2给出了船体梁剪应力衡准方法。

由于采用更为准确的锯齿形剪力包络线,在针对货舱总强度中部剪力校核时,舱中区域的单壳舷侧板的板厚要求可以有所降低。按照以上方法,完成了所有横剖面剪切总强度的优化设计工作。按照计算经验,进水条件下的剪切强度是控制舷侧板厚的主导因素。

3.3 局部强度校核

《CSR-BC规范》第6章第1节3.2对横剖面纵向板材的局部强度规范直接计算要求做出了明确规定,第6章第2节3.2对横剖面纵向骨材的局部强度规范直接计算要求做出了明确规定。板材和骨材分别针对完整工况、进水工况和试验工况分别进行局部屈服强度校核,通常而言完整工况是纵向板材和骨材局部强度校核的主导因素。

3.4 横剖面的其它要求

除了要满足总强度和局部强度要求外,规范还有一些最小净板厚、抓斗和布置要求等,对设计带来一些限制。这里对本次76 000 DWT结构优化设计影响较大的一些规定进行汇总。

1)腐蚀增量规定(第3章第3节)。规范对板材腐蚀增量的计算有着十分明确的规定,所有板材和构件都按两侧的腐蚀增量(tC1和tC2)进行计算。按照腐蚀增量的规定,在优化设计过程中,综合板材采购规格,可以适当移动板缝。

2)最小净板厚要求(第6章,第1节,2.2)。规范给出了各个位置的最小净厚度要求,这也是必须满足的。

3)布置要求。对本次结构优化设计影响较大的布置要求主要有如下几点。

(1)龙骨板的净厚度应不小于相邻2 m宽船底的实际净厚度(第6章,第1节,2.4.1)。

(2)焊接舷顶列板的净厚度不小于相邻的2 m宽舷侧板的实际净厚度,如需要计入高强度钢修正量(第6章,第1节,2.5.1)。

(3)舭列板的净厚度应不小于相邻的2 m宽船底或船侧板的实际净厚度,取大者(第6章,第1节,2.3.3)。

(4)甲板边板的净厚度应不小于相邻甲板板材的实际净厚度(第6章,第1节,2.6.1)。

(5)如设有底边舱斜舱壁的下列板,其实际净厚度和屈服应力应不小于与其连接的内底板的实际净厚度和屈服应力(第3章,第6节,6.1.6)。

4)抓斗要求(第12章,第1节,2.1)。内底板、底边舱斜板、横舱壁底凳、横舱壁板和内壳,距离内底最低点向上3 m范围内的净厚度,除满足其他规范要求外,需满足抓斗要求如下。

5)进水工况双层底剪切能力校核(第6章,第4节,3.1)。双层底剪切能力应按以下各构件端部剪切强度之和计算,许用载货量按照规范3.1.4节进行计算校核。

3.5 横舱壁校核和优化

这里选取6个舱壁的前后位置,共12个舱壁校核剖面分别进行规范建模、校核和优化设计。按结构型式,优化母型船舱壁可分为两类:4货舱重压载舱前后舱壁(FR127和FR156)和其它普通舱壁(FR66、FR96、FR187和FR217)。横舱壁尺寸优化设计的确定主要是基于规范校核,后期舱段有限元分析可能会由于部分屈曲问题进行少部分槽条板厚的增加。

横舱壁的优化设计十分复杂,以下将本项目横舱壁结构优化设计中起到主要限制因素的规范条文和对应设计要点进行总结归纳。

散货船共同规范对横舱壁的设计有着诸多的规范要求,基于本次76 000 DWT舱壁结构优化设计经验,限制设计的主导因素涉及的规范条文主要有以下几点:①完整工况下横向承载板格的净厚度要求(第6章,第1节,3.2.1);②槽条净厚度布置范围要求(第6章,第1节,3.2.3);③底凳和顶凳的净厚度要求(第6章,第1节,3.2.3 bis1);④抓斗要求(第12章,第1节,2.1.3);⑤槽条进水强度要求(第6章,第2节,3.6.1);⑥舱壁上部槽条的实际净剖面模数要求(第6章,第2节,3.6.1)。

综合以上对横舱壁的要求,对横舱壁结构进行优化设计。

3.6 规范校核优化措施

3.6.1 横剖面优化措施

1)仔细计算校核,去除所有设计冗余,紧扣规范要求。

2)在大面积增加很多屈曲筋的情况下,尽可能采用加筋措施来解决屈曲问题,尽可能不增加板缝。

3)增加主甲板骨材尺寸,控制进水条件下的总纵中垂极限强度。

4)合理调整板缝,尽可能避开腐蚀余量的要求。

5)舷侧单壳外板处,根据总强度剪力控制的要求和现场加工需要,合理布置板缝。

6)其它各类措施。

3.6.2 横舱壁优化措施

1)针对重压载舱舱壁(FR127和FR157)在舱壁槽条下端处增加一道板缝,以减少舱壁中部板厚,这样又有利于降低槽条上部板厚,继而减少顶凳底部侧板和顶凳底部的板厚,增加此道板缝对于减少重压载舱前后舱壁厚板至关重要。

2)针对非艏部的其他普通舱壁(FR66、FR96和FR187),对底凳斜板缝略向上移动使其上部避开抓斗要求,另外对槽条中部和上部板厚进行仔细计算,再减薄顶凳底板和底凳顶板,去除设计冗余,最大限度做轻舱壁。

3)针对艏部普通舱壁(FR217),由于第4章第6节3.3.3的最前端槽型横舱壁进水液面高度的特别规定,要对其槽条进水强度特别关注,仔细核算。

4 舱段有限元校核与优化

4.1 有限元计算概况

按照规范要求对2、3、4、5、6号货舱进行舱段有限元分析。1、7号货舱由于其边界条件和载荷工况等在现有共同规范中没有明确规定,暂时不进行分析,由CCS船级社进行酌情审图。5个货舱中,4舱为重压载舱,3、5舱为重货舱,2、6舱为轻货舱,分别按照规范第4章附录2中的直接强度分析的标准载荷工况,基于共同规范第七章直接强度分析对其舱段有限元屈服和屈曲进行计算分析评估。

散货船共同规范第7章第2节对有限元分析的建模要求、边界条件船体梁弯矩剪力调整等进行详细的规定。这些规定较为复杂,具体内容可以参见规范。第4章附录2对装载工况(包括装载模式和载荷工况)也进行了详细的规定。规范第7章第3节对舱段有限元的分析衡准提出了具体要求。

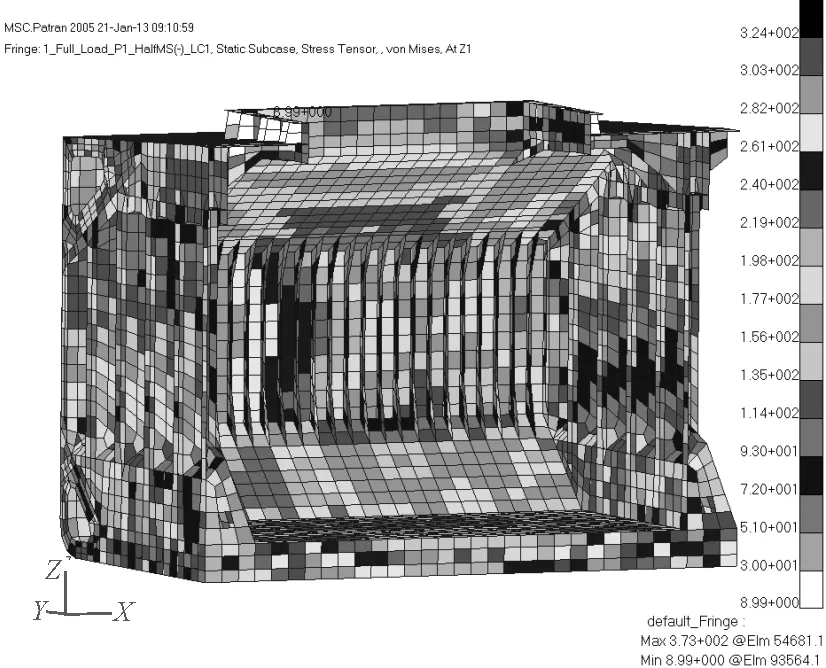

舱段有限元直接强度评估,采用MSC.PATRAN 进行建模、NASTRAN进行计算,利用中国船级社CSR DSA 软件进行边界加载和后期结果处理,以此完成基于CSR 的整体舱段有限元结构分析。

4.2 舱段有限元计算结果

由于进行舱段有限元计算前,货舱横剖面结构已经经过CSR规范校核,绝大部分构件都能满足屈服强度要求。图3给出了所有计算工况下的重压载舱(4号货舱)舱段分析的最大Vonminses应力分布。外板由于双层底受压拱起,导致板格双向受压,因此仅满足规范计算的外板板厚会产生大面积的屈曲问题,需要相应增加大面积板厚。外板是舱段有限元计算增加板厚的主要区域,需要在有限元分析中重点关注。外板屈曲计算结果见图4。另外,底边舱斜板、顶边舱斜板、舱口间甲板、横舱壁槽条等也有一些局部屈曲的问题,需要增加板厚和尺寸的问题。其余各舱的有限元计算结果也较为类似,基本也是在这些区域需要增加相应结构尺寸。

图3 重压载舱舱段分析的最大Vonminses应力分布

图4 外板屈曲结果示意

5 优化效果说明

根据以上的横剖面结构优化设计的方法,对所有7个货舱的纵向结构尺寸进行了优化设计。通过本项课题研究,在公司原76 000 DWT散货船的结构设计基础上去除设计冗余,减少了大量设计板厚,能够减少该型船的结构钢料重量。基于SPD软件进行对比,统计单船节约钢材340 t左右,具体统计数据见表1。

表1 货舱区结构优化重量统计

6 结论

通过结构优化设计,降低了76 000 DWT散货船的结构钢料重量t。中国船级社对该76 000 DWT散货船相关货舱区结构图纸进行了预认可。通过本项优化研究工作,仅从结构优化计算角度来看,全船船体梁载荷余量控制、破舱状态下的极限强度控制、规范各类要求、舱段有限元屈曲分析等都是控制钢料使用的关键。

1)余量适合、合理的全船弯矩、剪力包络曲线对保证船舶设计方案和结构重量控制尤为重要。

2)全船大部分构件尺寸的确定都基于规范校核,优化设计工作必须基于对全船整个设计流程的熟悉和规范及其分析软件的深入理解,内容复杂工作量巨大。

3)经过规范校核后的大部分构件都能满足舱段有限元屈服的要求,但仍有部分区域诸如纵桁与舱壁交汇处等结构局部应力集中处,会由于舱段有限元屈服问题增加板厚。

4)在舱段有限元分析中,屈曲问题是导致板厚增加的关键,双层底外板、纵桁、肋板,底边舱斜板、顶边舱斜板、舱口间甲板、舱壁槽条、底凳和顶凳垂向板在有限元分析中都是较易发生屈曲的位置,需要重点考虑,尽可能考虑加筋解决屈曲问题。

[1] 吴 安.82 000 DWT散货船的结构优化设计[D].哈尔滨:哈尔滨工程大学,2012.

[2] 李小灵,徐淑琴.11.5万DWT散货船结构优化设计研究[J].上海造船,2010,83(2):17-21.

[3] 许 磊.基于参数化建模的散货船有限元分析及优化[D].哈尔滨:哈尔滨工程大学,2011.

[4] 陆洪度.减轻船舶空船重量的全面优化设计[J].上海造船,2012,92(4):12-18.

[5] 郝金风,石俊令,封 毅.极限强度对船舶结构设计的影响[J].船舶工程,2010,32:22-24,32.