基于红外双光路的薄膜在线测厚系统的研究

2014-06-23曹智颖

曹智颖,赵 斌

基于红外双光路的薄膜在线测厚系统的研究

曹智颖,赵 斌*

(华中科技大学机械科学与工程学院仪器科学与技术系,武汉430074)

红外测厚是薄膜在线测厚的主要方法之一,为了解决传统的红外测厚方法中尚存在的易受光源稳定性的影响、不适用于高速薄膜生产线等缺点,采用双光路参比测量的方法设计了一种双光路红外测厚系统,系统将光源的光分成测量路和参考路两路,并使用单个CCD同时收集两路光作为光强传感器。描述了系统的成像原理,讨论了系统对朗伯定律的适用性,最后通过对聚乙烯和聚四氟乙烯薄膜的标定实验论证了系统的精度。结果表明,该方法精度高、鲁棒性好,且能够有效避免光源不稳定带来的影响。

测量与计量;薄膜测厚;红外;双光路

引 言

塑料薄膜种类繁多,广泛地应用于日常生活和科学研究的各个领域,在塑料薄膜的生产线上,一般都会安装在线测厚装置来实时测量其厚度。目前,比较常用的塑料薄膜在线测厚技术有:射线测厚、红外测厚、激光三角法测厚等。但是各类方法均有其自身的局限性,激光三角法测量透明材料效果不佳[1];射线测厚包括X射线、γ射线和β射线测厚,应用最广泛,但是存在放射性安全隐患、设备昂贵、能耗高;红外测厚使用红外光源,非放射性,对比其它在线测厚方法,有着明显的优势。

传统的红外测厚方法尚存在一些缺点,使用单光路开环的红外在线测厚系统,测量结果会受到光源稳定性的影响;还有一些使用装有两片滤光片的调制盘产生两束不同波长的单色光(分别作为测量光和参考光)的红外在线测厚系统[2-3],其不适用于高速的薄膜生产线,因为调制盘旋转过程中,薄膜已经移动了一段距离,导致两束光照射到薄膜的不同位置上,造成测量误差。基于此,设计了一种红外双光路薄膜在线测厚系统,能够有效解决上述问题。

1 工作原理

1.1红外测厚基本原理

红外透射测厚的基本原理是朗伯定律,即:

式中,I0为原始光强,α为吸收系数,t是光透射厚度。朗伯定律的本质来源于物质分子对于光的吸收。分子吸收红外辐射后会引起构成分子中各化学键的振动,这些化学键的振动方式类似于双原子振动。当入射光的频率与分子中化学键的基频、倍频(约等于基频的倍数)或组合频率(多个基频之和)相等的时候,就引起共振,该能量就会被分子吸收,其振幅将增强。这就表现为材料对特定波长的光能的强烈吸收。大部分红外吸收是由X—H键(如O—H键、N—H键、C—H键)伸缩和弯曲振动的基频的倍频和组合频产生的,这正是塑料薄膜对于红外光吸收强烈的原因[4-5]。

1.2仪器光路结构及成像原理

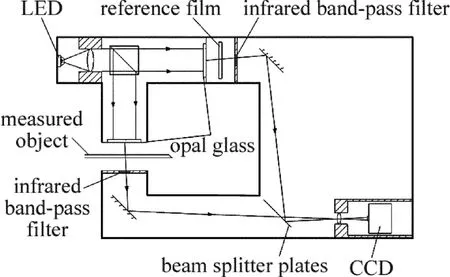

仪器光路结构如图1所示,仪器成像示意如图2所示。光源使用大功率红外发光二极管(light emitting diode,LED),波长850nm,光首先由准直透镜准直,然后由分光棱镜分为测量光路和参考光路两路;在测量光路,光依次透过乳白散射玻璃、被测物和红外带通滤光片(直径8mm,通带中心波长850nm,半带宽30nm),经反射镜反射后透过分光镜,最后透过成像透镜打到CCD的光敏面上;在参考光路,光依次透过乳白散射玻璃、参考物和红外带通滤光片,经反射镜反射后再经半透半反分光镜反射,最后透过成像透镜打到CCD的光敏面上。两光路对称布置,同名光学元件的参量一致。

Fig.1 Optical structure of the system

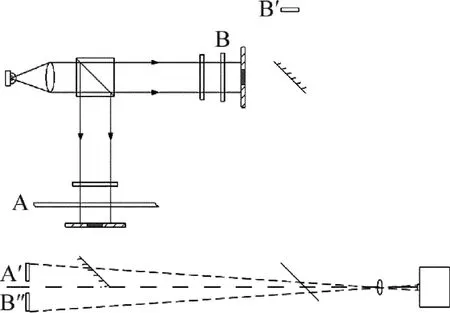

测量时,被测物A通过测量路反射镜所成像为A′,参考物B依次通过参考光路反射镜和半透半反分光镜成像为B″,由于光路对称,此时A′和B″重合;半透半反分光镜在45°的初始角度下逆时针旋转一个微小角度以使A′和B″上下分开,最后通过成像透镜把A′和B″成像到CCD光敏面上,CCD再将图像传送到计算机。

Fig.2 Schematic diagram of optical image system

使用CCD作为光强传感器测量厚度,即以CCD采集到的图像灰度值表征光强大小,此方法并不罕见,已有诸多先例,例如测量聚对苯二甲酸类塑料(polyethylene terephthalate,PET)薄膜局部厚度分布[6]、测量菲涅耳棱镜局部厚度分布[7]以及纸张匀度[8]等等。

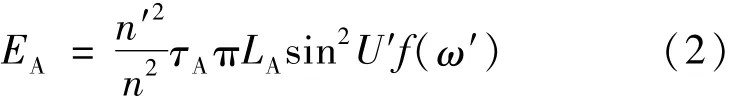

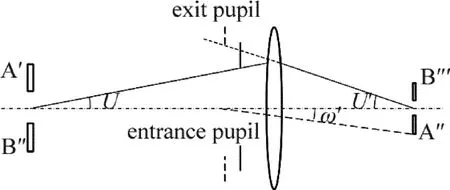

将系统光路简化等效为如图3所示,像A′和像B″相对于光轴上下对称布置,分别通过透镜成像到CCD光敏面的下部和上部。假设A′和B″都是理想的漫射体,其辐射亮度分别为LA和LB,根据经典的成像系统像面的照度公式,取A′上的一面微元dA,成像后对应的像面上的光照度为[9-10]:

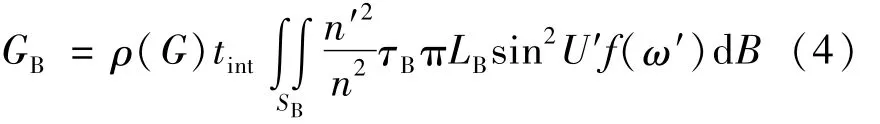

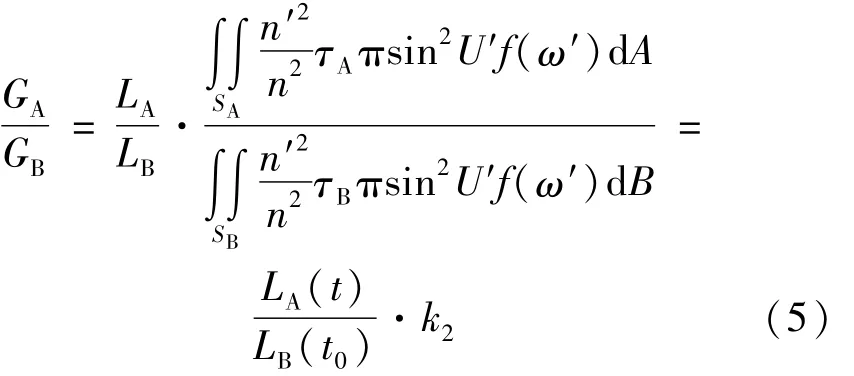

式中,n和n′分为物方和像方的折射率,τA是光学系统的光透射比,U′是像方孔径角,ω′是微元的像点主光线与光轴之间的夹角;f(ω′)即为修正函数,当轴外点的像方孔径角很小时,f(ω′)=cos4ω′。

Fig.3 Schematic diagram of simplified equivalent optical image system

相机所采集到的辐射能是光敏面上接收到的光照度对时间(曝光时间)tint的积分,曝光时间很短,期间照度不变;假设相机响应辐射能到图像灰度值的转换效率为ρ,显然ρ是相机增益G的函数,即ρ=ρ(G)。综上所述,CCD所获得的图像中光斑A″总的灰度值为:

式中,SA是像A′的面积,同理光斑B‴总的灰度值为:

式中,SB是像B″的面积,dB是B″上的面微元,由此可得:

式中,k2为与光路结构相关的一常量,t和t0分别是A和B的厚度,如果LA(t)和LB(t0)依然满足朗伯定律,则:

式中,LA,0和LB,0可以理解为膜厚度等于0时参考物和被测物的亮度,k1=LA,0/LB,0,k1可以理解为薄膜之前经分光棱镜分光后两路光的光强比,K=k1·k2,K为不放置薄膜时两路光的灰度比。因此拟合标定K和α后,只要测得参考光路和测量光路的光斑的灰度GA和GB,就可以求出被测物的厚度t。

3 实验数据分析

3.1拟合标定实验

使用VC编写程序实时采集相机图像,如图4所示;投影处理后由灰度的1阶导数获取两个光斑的边界,再通过排序统计获取边界内所有亮光斑的数量和灰度值总和,基于此就可以求得两光斑的平均灰度值和两光斑的灰度比值,图像处理比较简单不作赘述。

Fig.4 Light spot image collected in real-time

实验样品为厚度为15μm的聚乙烯(polyethylenex,PE)薄膜,拟采用多张薄膜叠合的方法来获取不同厚度的被测物,首先来分析下简单的叠加增厚带来的影响。

在两折射率不同的介面上,光会发生折射和反射,假设光在空气与本实验样品聚乙烯的介面上(上下共两个界面)的光强反射损失比为r;同理,当两层聚乙烯薄膜叠合在一起的时候,层间有空气,假设光透过一个空气夹层光强透射比为τ;在参考路上放置厚度为t的薄膜,并将N张厚度为t的同一薄膜叠合起来作为被测物,显然被测物中存在N-1个空气夹层,则CCD采集到的两路光的灰度值分别为:

式中,GA,0和GB,0为不放置薄膜时两路光的灰度,(7)式除以(8)式,并作化解:

由上式可知,最终的灰度比仍然满足朗伯定律,只不过由等效吸收系数α—=α+(lnτ)/t代替α。

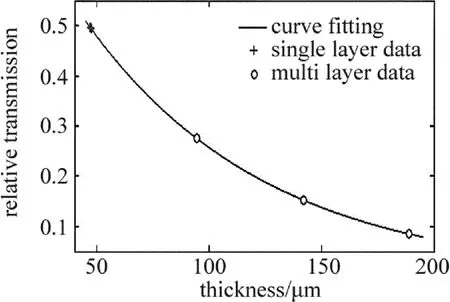

在参考光路放置厚度为15μm的聚乙烯薄膜,在测量光路分别放置1层到9层的同一批聚乙烯薄膜,即厚度分别为15μm,30μm,45μm,60μm,75μm,90μm,105μm,120μm和135μm共9组,每组测量600次取平均,对这9组数据依照(6)式进行拟合,得到灰度比值(即相对透射比)和厚度的拟合标定曲线,如图5所示。

Fig.5 PE calibration curve

拟合结果K=0.9962,α—=-0.01053μm-1,即得标定公式:

再将测得的两光斑灰度比代入标定公式,得到实测厚度值,如表1所示,最大误差不超过1.5μm,且每组600个数据单次的测量重复性均小于0.5μm,精度和重复性均较高,这个结果还是比较保守的,因为薄膜很薄,操作中难免弄皱,直接叠合增厚本身亦不稳定。由于标定得到的是被测物叠合时的等效吸收系数,故此数据只用以衡量仪器的精度,无法用来实测不同厚度的聚乙烯薄膜。

Table 1 PE calibration measurement data

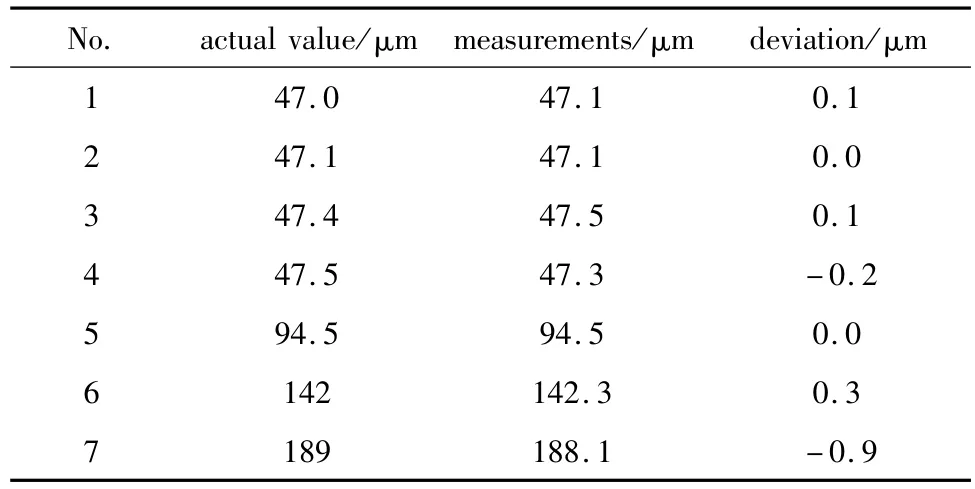

仍使用叠合增厚的方法,为了准确地标定被测材料的吸收系数,可以使用与被测物折射率相近的液体或溶液填充层间间隙。聚四氟乙烯(polytetrafluoroethylene,PTFE)的折射率约为1.35,水的折射率为1.333,由菲涅耳定律可得水与聚四氟乙烯之间的界面上的反射率为:(1.35-1.333)2/(1.35+1.333)2≈0.04‰,亦即使用水作为介质叠合聚四氟乙烯薄膜时,层间光强损失可以忽略不计。使用4张5丝10cm×2cm的聚四氟乙烯薄膜,其厚度分别为(使用螺旋测微器在其不同的区域测量10次取平均):47.0μm,47.1μm,47.4μm,47.5μm,然后使用水作为介质叠合得到厚度:94.5μm,142μm,189μm,总共7组,参考路上不放置薄膜。由于薄膜本身厚度不均匀,故在每块薄膜不同位置上随机测量200次做中值滤波,标定拟合的数据如图6和表2所示。

Fig.6 PTFE calibration curve

Table 2 PTFE calibration measurement data

拟合结果为K=0.8914,α—=-0.01244μm-1,相比聚乙烯实验拟合出的参量K变小,主要原因是参考光路没有放置薄膜,故薄膜与空气界面的光透射比(1-r)亦蕴含在系数K中,其次两次实验的两路光灰度比略有差异。

由表2可以看出,单层薄膜厚度的测量误最大也仅为0.2μm,而多层薄膜的测量误差较大,特别是4层叠合的时候误差为0.9μm,主要原因分两方面,首先薄膜叠合时难免混入气泡、灰尘等一些杂质;其次由图6可以看出,4层薄膜时由于厚度大,对应拟合曲线上该点的斜率小,也即微小的透射率差异就会导致较大的厚度测量误差。

3.2光源光强变化对测量的影响

分别在参考光路和测量光路放置厚度为10丝(实测厚度100μm±5μm不均匀)的聚乙烯薄膜,通过降低LED的供电电压来改变LED的亮度,获取不同的光斑亮度下,两光斑的亮度比值。实验中使用的大功率红外LED,采用650mA的恒流电源供电,工作电压约为1.7V,恒流电源的输入为直流12V。为了获取较明显的实验现象,将直流稳压电源的输出电压调至6V以下,这时LED光强开始发生明显的变化,并变得不稳定。4次改变直流稳压电源的输出电压,每次测量100组数据,最终数据如图7所示,纵坐标为灰度值和灰度比值,横坐标为测量次数。对每组数据的光斑灰度和比值取均值如表3所示。

Fig.7 Curve of gray scale ratio with different light intensity

Table 3 Data of gray scale ratio with different light intensity

由表3可知,在光源光强变化导致光斑灰度从99变化到72的过程中,各组实验的灰度比值之间的差异小于1‰,该值已经小于系统本身的单次测量的测量重复性,因此可以认为,光源光强的变化不会对该测量系统造成显著影响。

4 结 论

针对传统红外薄膜测厚系统尚存在的一些局限,设计了一种双光路红外薄膜测厚方法,对系统的成像进行简化和分析,推导出CCD收集到的两路光的灰度比;为测试系统精度,设计了通过叠加薄膜来增厚的标定实验,理论推导出两路光的光强比仍然符合朗伯定律,实验结果验证了推导结论,由实验数据可以看出,该系统的测量精度高,对聚乙烯薄膜15μm~135μm叠合增厚,测量误差小于1.5μm,对50μm聚四氟乙烯单层测量误差小于0.5μm,光源光强的变化不会对该测量系统造成显著影响。

[1] WANG Ch,ZHAO B.Research of thin plate thickness measurement based on single lens laser triangulation[J].Laser Technology,2013,37(1):6-10(in Chinese).

[2] ZHANG M H.Uses of the infrared technology for on-line gauging of plastic film thickness[J].Journal of Zhejiang University of Technology,1985(2):1-8(in Chinese).

[3] LIAO F Z,WEIH R,ZHAOW K,et al.A non-contact method for measuring the thickness of polyester film with infrared absorption[J].Acta Metrologica Sinica,1990,11(4):266-270(in Chinese).

[4] WORKMAN J,WEYER L.Practical guide to interpretive near-infrared spectroscopy[M].2nd ed.Boca Raton,Florida,USA:Chemical Rubber Company Press,Inc.,2012:12-16.

[5] MENG F F,WANG TW,ZHANG Q T.Preparation and performance analysis of near-infrared absorption PVB films[J].Infrared and Laser Engineering,2012,41(11):3003-3007(in Chinese).

[6] JOHNSON J,HARRIS T.Full-field optical thickness profilometry of semitransparent thin films with transmission densitometry[J].Applied Optics,2010,49(15):2920-2928.

[7] MARTINEZ ANTON JC,GOMEZPEDRERO JA,ALONSO FERNANDEZ J,et al.Optical method for the surface topographic characterization of Fresnel lenses[J].Proceedings of SPIE,2011,8169:816910.

[8] CHENW,HU K T.Study on sheet formation with computer visual system[J].World Pulp and Paper,2000,19(3):48-50(in Chinese).

[9] QU E Sh,ZHANG H J,CAO JZh,et al.Discussion of illuminance formula in optical design[J].Acta Optica Sinica,2008,28(7):1364-1368(in Chinese).

[10] YU D Y,TAN H Y.Engineering optics[M].Beijing:Press of Mechanical Industry,2011:82-83(in Chinese).

Research of on-line film thickness measurement system based on infrared dual-light path

CAOZhiying,ZHAOBin

(Department of Instrument Science and Technology,College of Mechanical Science and Enginnering,Huazhong University of Science and Technology,Wuhan 430074,China)

Infrared thickness measurement is one of the main methods of online film thickness measurement,but traditional infrared thickness measurement method still has such defects that it is sensitive to the stability of light source and it is not applicable to high-speed film production line.In order to solve these problems,a dual-light path reference measurement method was used and a dual-light path infrared thickness measurement system was presented.In the system,the light source is divided into measurement light path and reference light path,using a single CCD connecting both the measurement light and the reference light as light intensity sensor.The imaging principle was described and the applicability of the system for Lambert law was discussed.Finally,calibration experiments for polyethylene and polytetrafluoroethylene film were conducted to demonstrate the accuracy.The experimental results show that the method has high precision and good robustness,and can effectively avoid the impact of the unstable of light source.

measurement and metrology;film thickness measurement;infrared;dual-light path

TN247;TH741

A

10.7510/jgjs.issn.1001-3806.2014.02.011

1001-3806(2014)02-0196-05

国家九七三重点基础研究发展计划资助项目(2013CB035405)

曹智颖(1989-),男,硕士研究生,主要从事红外和激光精密测量方面的研究。

*通讯联系人。E-mail:zhaobin63@sohu.com

2013-05-10;

2013-06-13