汽包内给水分配管流动加速腐蚀分析

2014-06-23陈志刚郭新良高永奎夏桓桓

陈志刚,郭新良,高永奎,夏桓桓

(云南电网公司电力研究院,昆明 650217)

1 前言

某电厂装机容量为4×300 MW,其中#1机组锅炉为DG1025/18.2-Ⅱ8型单汽包、亚临界、一次中间再热自然循环煤粉炉;汽轮机为N300-16.7/538/538型亚临界、单轴双缸双排汽、中间再热凝汽式汽轮机。A级检修汽包期间发现汽包内12根给水分配管存在大面积腐蚀现象。

2 腐蚀情况

2.1 腐蚀情况调查

2.1.1 腐蚀渗漏的部位

1)腐蚀发生的部位大部分在给水分配管的下部竖直段与中部水平段连接的弯头靠近竖直段处。

2)中部水平段与上部竖直段连接的弯头靠近水平段发生腐蚀。

3)给水分配管与省煤器出口管连接的弯头靠近竖直段发生腐蚀。

2.1.2 腐蚀有以下特征

1)大部分腐蚀发生在给水分配管的下部竖直段与中部水平段连接的弯头靠近竖直段处;另外两处腐蚀也是发生在弯头连接处;

2)腐蚀的管壁均匀减薄,腐蚀管内壁光滑,无凹凸不平的腐蚀坑、无鼓包、无点蚀、无裂纹;

3)发生腐蚀较少的水平段,管壁厚度基本无变化,而发生腐蚀的部位管壁厚度已明显减薄。

2.2 热力系统水汽品质分析

发生腐蚀的管道为汽包内给水分配管材质为#20碳钢,规格为φ76×4 mm,给水分配管采用的是几段焊接的方式,水平段与竖直段的连接采用的是直角斜口焊接的方式。

2.3 运行方式

该机组开机时给水采用AVT(R)的处理方式,即给水加氨和加除氧剂的联合处理方式。当给水溶氧合格时,采用AVT(O)的处理方式,即给水只加氨,不加除氧剂。该机组炉水开机时会加磷酸盐处理,当硬度合格后,改用炉水氢氧化钠处理。给水流量控制在负荷10 MW对应30 t/h左右,其中给水流量最大为1025 t/h。

3 腐蚀原因分析

从腐蚀现象来看,腐蚀泄漏处均发生在给水分配管弯头连接处,且弯头焊接的方式为直角斜焊,腐蚀管样内表面光滑,无结垢,无凹凸不平的腐蚀坑,无鼓包腐蚀,无裂纹,腐蚀部位壁厚均匀减薄,未腐蚀部位壁厚基本未变。同时对该机组2012年1~6月份热力系统水汽品质的调查,对可能引起腐蚀的给水pH值、溶解氧、给水Fe3+、炉水氯离子等侵蚀性阴离子进行分析,给水pH 2012年1~6月份控制在9.10~9.35之间,均在合格范围内;给水溶解氧1季度合格率为99.8%,2季度合格率为97.4%,合格率水平均较高;给水全铁2012年1~6月份控制在1~15 μg/L之间,也均在合格范围内;#1炉水氯离子抽检上半年均在合格范围内。

热力水汽系统最容易发生以下四种腐蚀[1]:

1)pH过低造成的一般性腐蚀;

2)溶氧不合格造成的鼓包腐蚀;

3)结垢造成的垢下腐蚀;

4)流体湍流部位的流动加速腐蚀。

如果是给水pH偏低造成的腐蚀,那么腐蚀将会发生在整个管道内,而现场调查腐蚀仅发生在给水分配管内流体流向发生改变的地方,水平管道未见腐蚀,同时结合给水的pH值,可以排除pH偏低造成腐蚀的可能。

氧腐蚀的特征为金属表面有鼓包,鼓包表面的颜色可能呈黄褐色、砖红色或黑褐色,将这些腐蚀产物除去之后,便可看到一些大小不一的腐蚀坑。而现场调查腐蚀的给水分配管,其表面未见鼓包,同时给水溶氧未见超标。因此,可以排除给水溶氧不合格造成氧腐蚀的可能。

垢下腐蚀时管表面应有不同程度的结垢。表现特征为管各部分不同程度地减薄,呈现凹凸不平的表面,当管壁减薄至极限厚度时,将在锅炉工作压力的作用下发生塑性变形而产生鼓包,直至发生爆管。而给水分配管处,水流速较高,不易产生沉积,同时现场调查腐蚀的管样可知,管内部光滑、干净,无沉积物。因此,可以排除由于结垢造成垢下腐蚀的可能。

进一步分析腐蚀的形貌和腐蚀发生的部位,腐蚀均发生在给水分配管的直角弯头连接处,同时腐蚀穿孔的管样内壁均匀减薄,且管内壁光滑,判断造成腐蚀的原因为直角弯头处管道内流体湍流引起的流动加速腐蚀 (FAC)[2]。

流动加速腐蚀是物理和电化学过程相互作用而形成的一种金属损耗形式,它是碳钢或低合金钢的磁性氧化铁保护层溶解到流动的水或水汽两相流中,造成管道的内表面保护层减薄。减薄后保护作用减小,腐蚀速率增加,随着电厂的运行,这一过程会持续下去直至管道爆管或穿孔。流动加速腐蚀的显著特点是,金属表面没有点蚀也没有裂纹,表面是一层多孔氧化膜。该氧化膜会随着时间的延续,持续的剥离、溶解直至管道减薄甚至爆管。

钢铁在湍流的情况下,特别是在介质中溶解氧很小的情况下,钢铁容易发生流动加速腐蚀。在管道直径突然改变,水流方向突然改变的部位最容易发生 FAC[3]。例如:三通,水流突然改向;管道弯头,水流突然改向;管道直径改变处,由小管径变为大管径,然后又由大管径变为小管径,在小管径部位最容易发生FAC。在火电厂热力水汽系统中,省煤器管道、给水系统最容易诱发流动加速腐蚀。

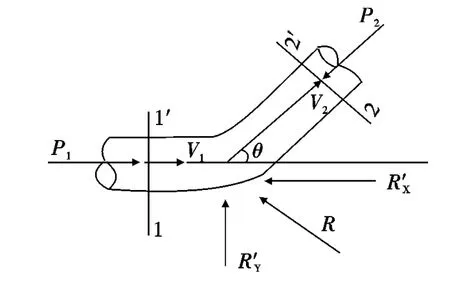

在一些管道90°弯头部位,水流从水平方向改变为垂直方向,在弯头处,金属表面受水的冲击非常大。由于水流冲击的作用,金属表面附着力差的氧化膜被剥离,金属露出未被保护的基体,使腐蚀加快。分析弯头部分受力[4],见图1,R为流体对弯头内壁的压力,θ为弯曲角度,P1和P2分别为1-1’和2 -2’截面处的压力,Ry为Y轴方向压力,Rx为X轴方向压力。

图1 弯头内壁受力分析

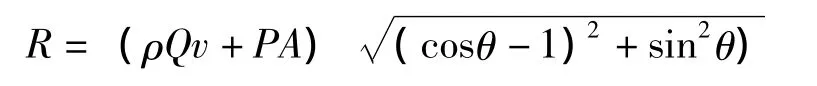

通过流体力学计算,得出R的计算公式为:

式中A——截面处截面积;

Ρ——流体密度;

v——截面处流速;

Q——流量。

从上式可知,随着θ角度的增大,管道受到的侧压力也增大。给水分配管发生穿孔泄漏的位置大部分位于弯头处,且弯头的弯曲角度为90°,见图4和图6,则R=2(ρQv+PA),受力最大;对于直管段,R=0,受力最小。

结果表明,900弯头的侧压力最大,冲刷作用也就最强,而直管内流体对管壁无压力,即无冲刷作用。这与管道内壁情况检查的结果相一致。冲力的大小与管内的压力和流体的流速成正比。即流速越快,介质对管壁的压力越大,冲力就越大,材料受到的冲刷作用就越严重。热力系统管道内壁腐蚀产物以及铁氧化膜在介质的冲刷作用下而剥落,剥落速度和冲力大小成正比,冲力越大,剥落越快,露出的金属基体表面又产生新的腐蚀。这样弯头内侧管壁经受管内流体长时间的冲刷腐蚀作用,管壁均匀减薄直至出现穿孔泄漏。

4 腐蚀对锅炉的危害

1)蒸汽中水滴携带量增大:给水分配管发生腐蚀后,给水未经汽包底部给水管孔眼均匀流入汽包,造成汽包内介质扰动较大,可能造成蒸汽中水滴携带量增大;同时, 现场调查可知少部分腐蚀的给水分配管在汽包汽侧,这样,从省煤器出口管过来的给水直接喷到汽包的蒸汽中,造成蒸汽机械携带增大;携带的杂质在过热器和汽轮机叶片上产生沉积,影响机组的安全经济运行。

2)加剧热力系统的腐蚀:给水分配管腐蚀后,其腐蚀产物主要为铁以及铁的氧化物,这些腐蚀产物通过汽包内下降管进入锅炉水冷壁后,会加速锅炉水冷壁的结垢和腐蚀

5 结束语

该电厂给水分配管水平段与竖直段采用的是直角斜口焊接的方式,这种焊接方式造成的水流对管壁侧压力最大,流体对管道的冲刷作用也最强;同时,该电厂给水分配管采用的为普通#20号碳钢,该钢材在流体发生湍流和转向的位置容易发生流动加速腐蚀。通过以上分析,该电厂汽包内给水分配管发生腐蚀泄漏的原因为直角弯头处管道内流体湍流造成的流动加速腐蚀 (FAC)。

[1]龚询洁.热力设备的腐蚀与防护[M].北京:中国电力出版社,1999.

[2]荣幼澧.流动加速腐蚀的危害及其防止[J].华东电力,2003,3:50-51.

[3]代真,郝晓军.电厂管道大小头处减薄研究[J].华北电力技术,2008,7:6-8.

[4]张英.工程流体力学[M].北京:中国水利水电出版社,2002:47-50.