永磁同步电机重载驱动的曲柄伺服压力机动力系统参数

2014-06-22鲁文其胡育文胡旭东

鲁文其 胡育文 金 海 胡旭东

(1.浙江理工大学现代纺织装备技术重点实验室 杭州 310018 2.南京航空航天大学航空电源航空科技重点实验室 南京 210016)

1 引言

近年来,随着汽车、电子等行业的发展,冲压加工成形产品改型越来越频繁,形状亦趋于复杂化,传统曲柄式机械压力机单一的加工模式已不适应现代及时化生产的特点。基于发展需要,开发高性能、智能化和柔性化的曲柄伺服压力机已显得越来越重要[1,2]。

目前,国内外学者针对曲柄伺服压力机的研究主要有两大类方法[3-13]:①同时采用常速电机和伺服电机作为动力源混合驱动的控制方法[3-8],该方法较适合大吨位场合应用,如文献[8]设计的伺服压力机其吨位达到1 000t,但该方法保留了机械飞轮-离合器组合,灵活性不高;②单伺服电机驱动的控制方法[9-12],该方法以伺服电机取代恒速异步电机,以电容组取代机械飞轮-离合器组合,是目前曲柄伺服压力机研究的重要核心技术之一。但鉴于压力机加工过程负载具有瞬时重载的特点,采用该方法设计时,电容组和伺服电机参数的选取应满足压力机重载驱动的控制和动力要求,需对参数的选取方法进行分析。文献[10]采用无刷直流电机以及120°相位导通的控制方式进行设计,从理论角度分析给出了电容容值的近似解析公式,并进行了试验验证,但采用该方案设计的压力机其稳态和冲压运行过程的转速波动较大,不适合高精度加工。文献[11,12]采用永磁同步电机进行设计,在Matlab环境下建立驱动系统各个部分的数学模型,采用仿真方法对相关参数进行了分析,得出了相关参数的规律并进行了实验测试,结果显示采用该方案设计的压力机其运行性能较好,能够满足压力机重载驱动的要求。但建立的模型跟实际系统出入较大,得到的参数必然与实际情况存在误差,需结合理论作进一步优化;而永磁同步电机驱动的伺服系统采用 180°相位导通的矢量控制方式进行设计,文献[10]给出的计算公式显然不能直接采用,需从理论上重新建立电容组容值的计算公式。本文对此展开研究,分析永磁同步电机参数和电容组容值参数的计算公式,以研制一台 80t的伺服压力机为研究对象,根据这个计算公式设计驱动用伺服系统的硬件装置进行测试,验证理论分析的正确性,为系统的进一步优化提供理论指导。

2 动力系统参数分析

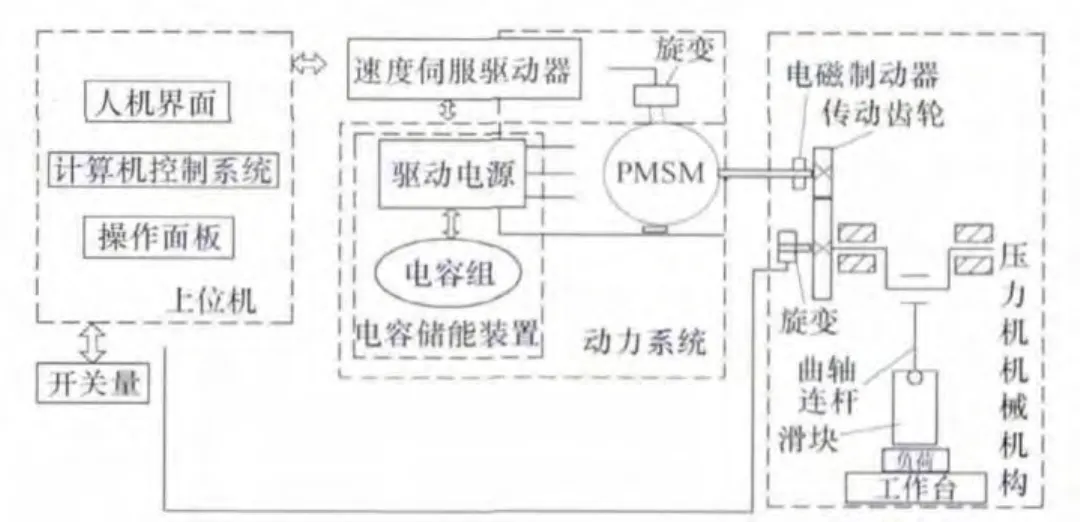

本文设计的曲柄伺服压力机由上位机,速度伺服驱动器、动力系统和压力机机械机构组成,如图1所示。动力系统包括永磁同步电机和电容储能装置。电容储能装置内接电容组取代传统机械压力机机械飞轮的助力作用,提供永磁同步电机空程运行和瞬时冲压的能量,其中瞬时冲压的能量由电容组提供。那该动力系统的参数到底如何选取才能满足压力机重载驱动的控制和动力要求是目前迫切需要解决的问题。下面从理论角度出发,通过分析冲压加工过程曲柄连杆机构的受力特性,对该动力系统永磁同步电机参数和电容组容值参数的选取方法分别进行分析。

图1 伺服压力机整体设计方案结构框图Fig.1 The overall structure block diagram of servo press

2.1 曲柄受力分析

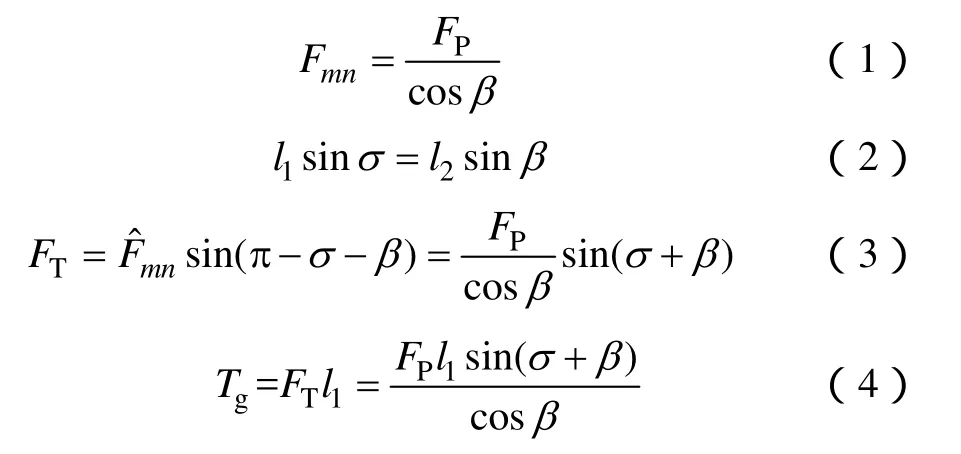

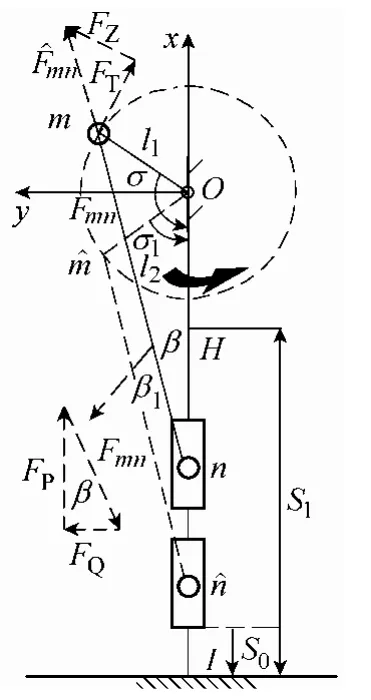

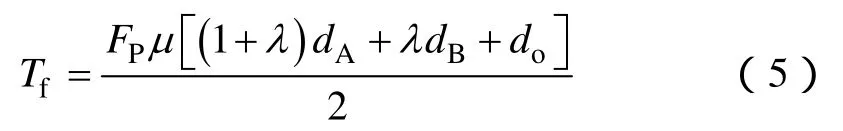

图2为曲柄滑块机构的受力简图。不考虑摩擦,由力的平衡原理可推得如下公式:

图2 曲柄滑块机构的运动及受力简图Fig.2 Motion and force simplified diagrams of crank sliding mechanism

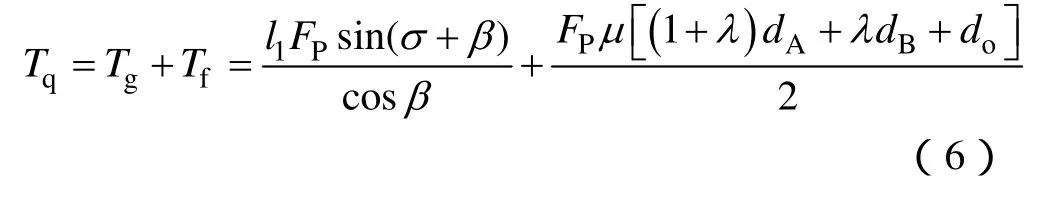

式(4)为理想状态下曲柄扭矩的计算公式,式中的变量定义见表1(下同)。

考虑摩擦[14],曲柄连杆机构的摩擦扭矩可近似用以下公式计算

将式(4)和式(5)相加,就得到考虑摩擦后曲柄扭矩的计算公式为

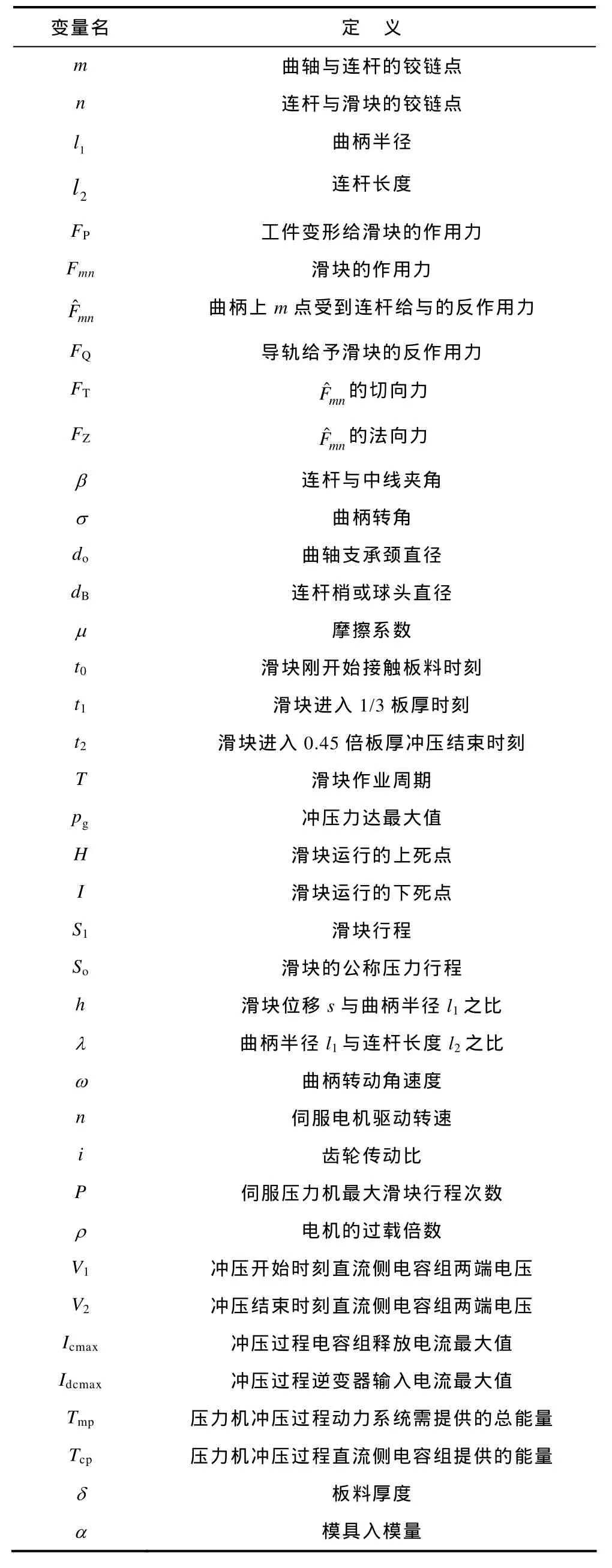

表1 变量定义Tab.1 Parameters of servo press system

由式(6)知,曲柄扭矩与曲柄转角和工件变形力FP相关,是永磁同步电机参数选择的重要依据。其中曲柄转角的最大值即压力机的公称压力角度σ1,可由公称压力行程计算而得。工件变形力 FP在整个行程内是变化的,下面对其进行分析。

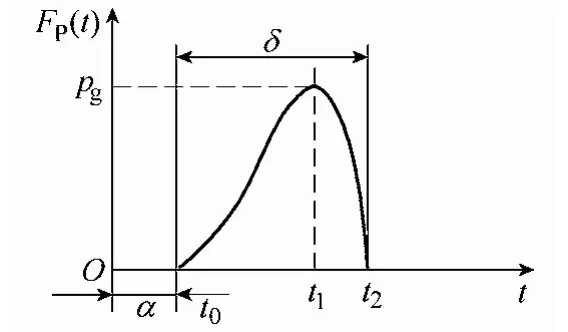

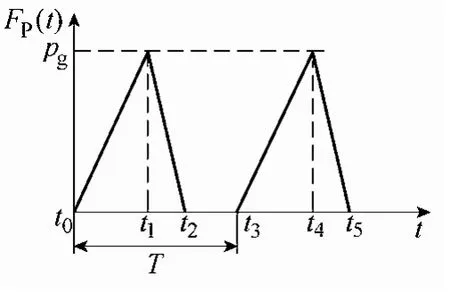

压力机根据不同工艺作零件加工时,其工件变形力FP随滑块行程变化的曲线是不一样的,一般称这种曲线为压力机的工作负荷图,本文针对厚板冲载工艺进行设计分析[14],图3为其工作负荷图:在滑块接触零件之前,滑块受力为零;当滑块接触工件之时(t0),滑块开始产生弹性变形出力。当板料应力达到极限瞬间,开始产生塑性变形;当滑块进入板料厚度的 1/3时(t1)冲压力达到最大值 pg;当行程再增大时,冲压力迅速下降,根据工程经验[14],当冲头进入0.45倍板厚时(t2),板料断裂,冲压力下降到零。

图3 力随时间变化曲线Fig.3 Curve of force changing with time

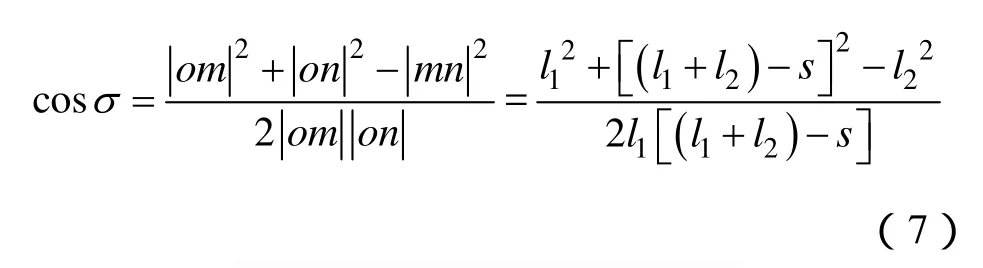

从图3的曲线知,该工作负荷图具有非线性,为方便计算,本文首先对图3所示的曲线作简化处理,处理后的曲线如图4所示。再联系图2所示的曲柄运动简图,由余弦定理可推得曲柄转角σ 和滑块位移s的运动关系为

图4 力随时间变化简化曲线Fig.4 Simplified curve of force changing with time

经化简可得

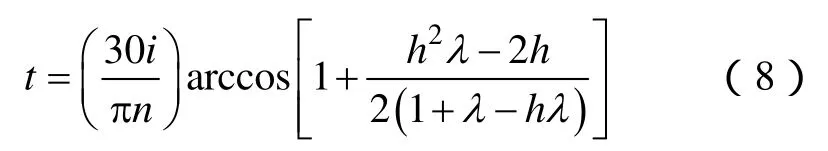

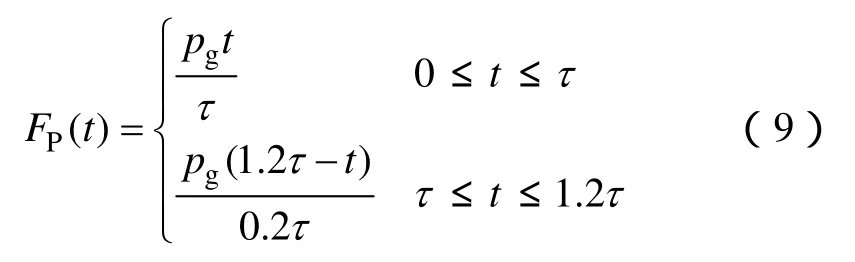

因此只要知道板料厚度δ 和电机转速n,根据式(8)就能计算出图4对应的时间t0,t1,t2,t3。假设α =0;t1=τ;δ =S0,且忽略冲压过程曲轴速度的下降,则冲压周期T=30i σ1(π n),t1= τ = σ1/(1.8ω),t2≈1.2t2,变形力FP(t) 就可用如下函数计算得

2.2 永磁同步电机参数计算

2.2.1 最大转速、最大转矩、最大功率

根据伺服压力机的最大滑块行程次数可推得永磁同步电机的最大转速计算公式为

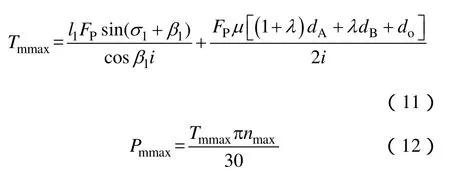

由式(6)可推得滑块冲压过程工件变形力折算到电机轴上最大转矩和最大功率的计算公式为

式中,β1由式(2)计算而得。

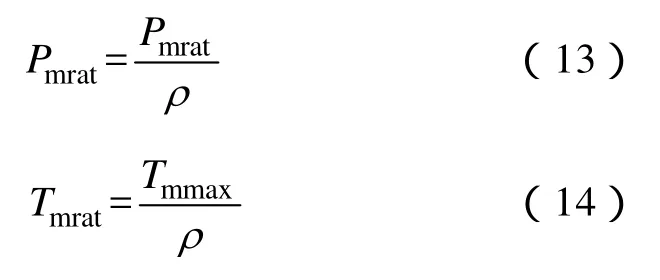

2.2.2 额定转矩、额定功率

根据电机的过载倍数,可推得电机额定功率和额定转矩的计算公式为

综上可知,式(10)~式(14)分别给出了永磁同步电机相关重要参数的计算公式。

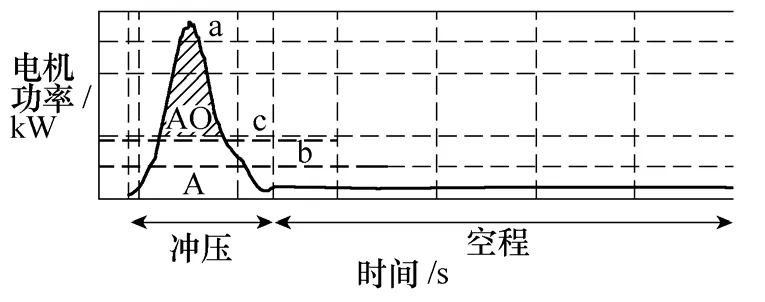

2.3 电容组容值参数近似计算

图5为一个冲压周期伺服电机输出功率的变化曲线。由图可知,作业一周期,电机在很大部分时间内作空程运行,只在较短的时间内冲压运行,结合前面分析知,电机的最大功率应由这瞬时冲压过程的输出功率计算而得,额定功率根据动力系统设计的过载倍数计算而得。

图5 作业一周期电机功率的变化曲线Fig.5 Changing curve of motor power working one period

因伺服压力机重载驱动需要的能量是由市电(整流桥)和直流侧电容组共同提供的。本文假设冲压阶段整流桥提供的能量为电机的额定功率,在图5中如直线c所示,则图5中面积A0的不足能量应由电容组的瞬时放电提供,此时电机工作在过载状态,且满足

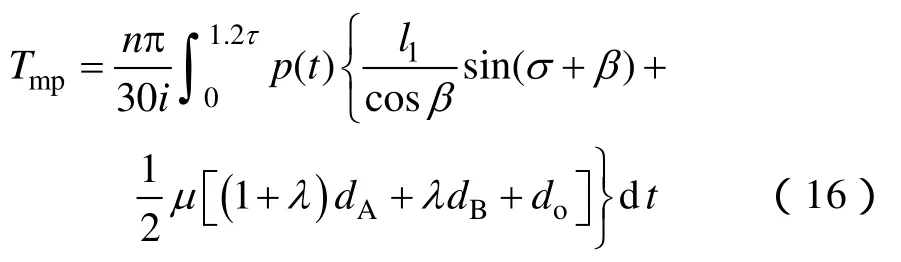

假设冲压阶段电机的运行速度保持不变,由式(6)和式(15)可推得冲压过程动力系统提供的总能量计算公式为

式中

因λ 一般小于 0.3,τ =30 iσ1/(1.8nπ),由式(16)结合式(9)、式(17)经简化得

而冲压过程电容组释放的能量为

最终,结合式(15)、式(19)、式(20)可推得电容组容值的近似解析公式如下:

对式(21)作分析知,电容组容值与电机过载系数、公称压力角度、公称压力大小、曲柄半径和冲压开始、结束时刻电容组两端电压都有关联。再定义υ= IcmaxIdcmax为伺服压力机冲压过程电容组助力系数,υ近似为TcpTmp=1- 1ρ。

3 实验

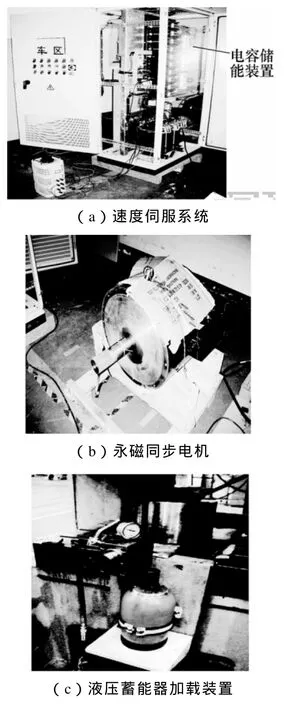

伺服压力机的样机参数见表 2,采用的永磁同步电机的过载系数ρ =4,假定冲压开始时刻直流母线电压V1为510V,冲压结束时刻直流母线电压V2为445V,根据前面理论推导公式分别计算得到的动力系统关键参数见表2计算值栏所示,考虑留有一定余量,最后选取的参数见表2定额栏所示。图6a为本文设计的速度伺服驱动系统,包括速度伺服驱动器和电容储能装置;图6b为实验采用的永磁同步电机;图6c为专门测试速度伺服系统重载驱动性能而设计的液压蓄能器加载装置。对于压力机来说,其作业负荷完全可承受的限度叫公称压力,为了避免引起压力机事故,作业所必须的力应在公称压力之下,伺服压力机作业负荷最好在该压力机公称压力的70%~75%[14]。另外考虑到液压蓄能器最大吨位出力限制和伺服压力机的初次实验,其他测试指标如滑块行程次数、最大做功能力都应留一定余量,下面通过伺服压力机驱动特性和力能指标的测试对永磁同步电机动力系统参数的理论分析进行验证。

图6 伺服压力机工程样机系统Fig.6 Servo press engineering prototype system

3.1 动力系统驱动特性测试

本文首先对动力系统的驱动特性进行测试,实验设置条件如下:电机的运行转速为 400r/min(滑块行程次数为 59次/min);电机的最大负载力矩约为 1 700N·m。

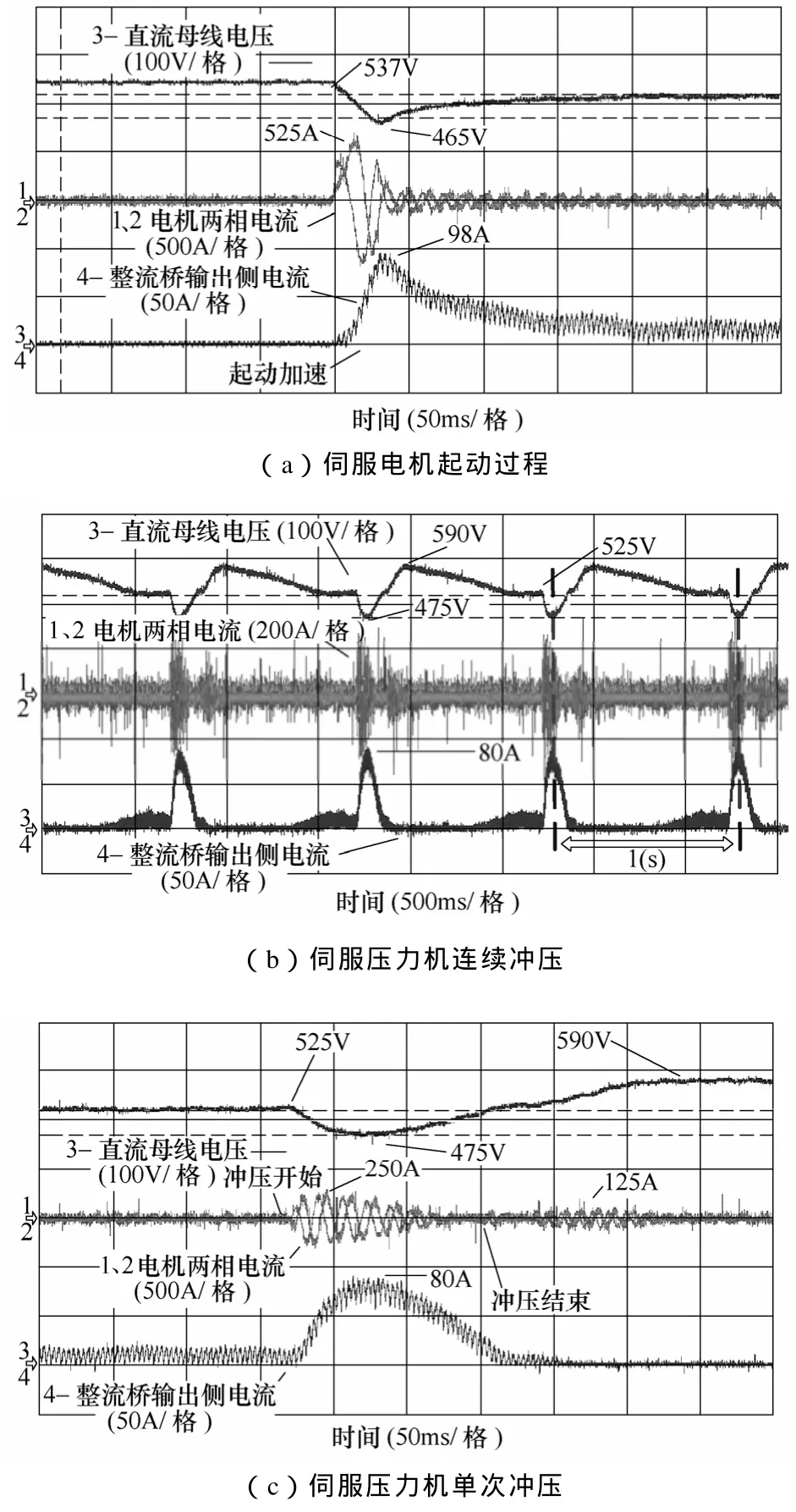

图7a为伺服电机 400r/min起动过程的实验波形,可知,起动时,电机相电流最大值为525A,整流桥输出电流最大值约为98A,此时计算得电容组助力系数为0.81,起动结束时母线电压从 530V下降到465V。

图7b为伺服压力机连续冲压的实验波形,伺服电机400r/min稳态运行,计算得冲压周期为1.01s,从实验波形知冲压周期约为1s,滑块行程次数约为59次/分,实验结果与理论值一致。

图7c为伺服压力机单次冲压的实验波形,从图知电容放电结束,直流母线电压从 525V下降到最小值475V时,电机相电流上升到最大值250A,根据电机电磁转矩与电流成正比的关系,电机转矩也上升到最大值,电机工作在 1.7倍过载状态。且最大相电流输出时,整流桥输出电流也为最大值80A,此时计算得电容组助力系数为0.68,与电网直接提供能量的方案相比,减缓了峰值电流对电网的冲击。冲压结束,由于受到液压加载系统气囊膨胀的反向推力作用,电机相电流逐渐增大作发电运行,最大电流为125A,直流母线电压再生到590V,能量回收直接储存到电容组中。

表2 伺服压力机系统参数Tab.2 Parameters of servo press system

图7 直流母线电压、电机两相电流和整流桥输出电流波形Fig.7 Waveforms of DC-bus voltage,two phases current of the motor and the output current of rectifier bridge

从以上实验结果可知,设计的动力系统和速度伺服驱动器能够满足电机400r/min驱动的动力和控制要求。

3.2 动力系统力能测试

下面对动力系统的做功和转矩能力进行测试,设置实验条件如下:电机转速还是 400r/min;但电机侧最大负载力矩改为3 400N·m,即最大做功出力约为142kW。

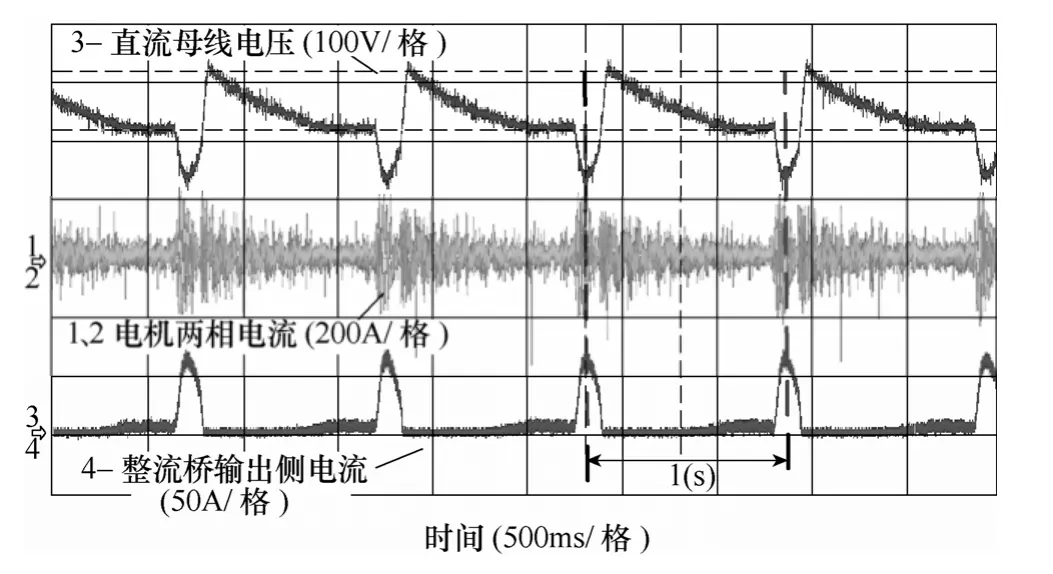

图8为伺服压力机连续冲压时采集的电机两相电流、直流母线电压和整流桥输出电流实验波形,从波形知冲压周期约为1s。在冲压过程直流母线电压逐渐下降,电机相电流和整流桥输出电流逐渐增大。

图8 伺服压力机连续冲压Fig.8 Continuous punching of servo press

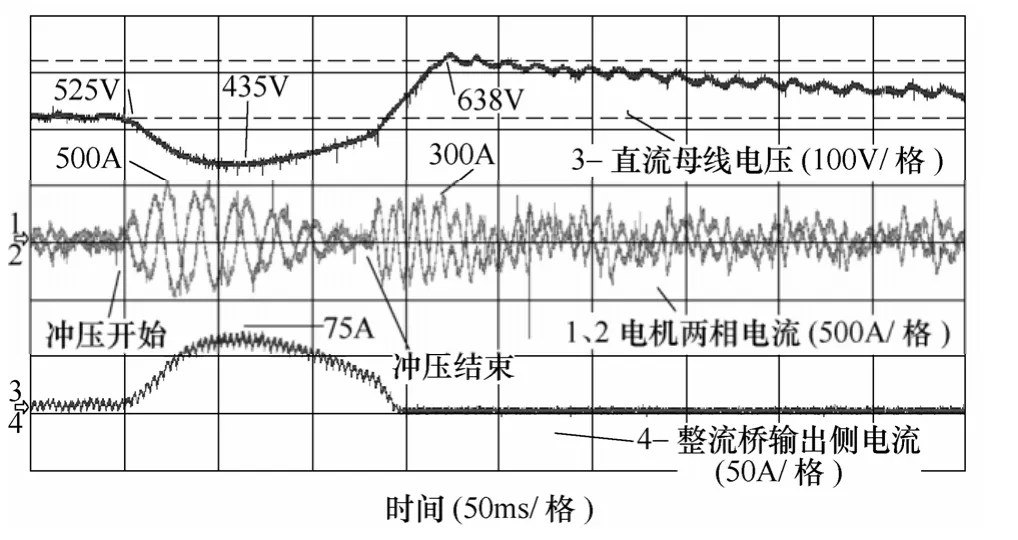

图9为伺服压力机单次冲压的实验波形,从图知电容放电结束,直流母线电压从 525V下降到最小值435V时,电机相电流上升到最大值500A,电机工作在 3.4倍过载状态。且最大相电流输出时,整流桥输出电流也为最大值75A,此时计算得电容组助力系数为0.85,同样减缓了峰值电流对电网的冲击。冲压结束,由于受到液压加载系统气囊膨胀的反向推力,电机相电流逐渐增大作发电运行,最大电流为 375A,直流母线电压再生到590V,能量回收储存到电容组中。

图9 伺服压力机单次冲压Fig.9 Single punching process of servo press

从以上实验结果知,设计的动力系统能够满足最大做功为142kW的驱动要求,且提供了电机峰值转矩(3.4倍)出力需要的瞬时大电流。根据电容组助力系数知,由式(21)计算得到的电容组容值以及依此而设计的电容组储能装置是合理的。

综合上述驱动特性、做功能力和转矩能力实验知,电容组助力系数在设计值的0.75左右,电容组充放电提供了短时的大电流,起到了增加电机力矩的作用,根据理论推导公式设计的动力系统参数,不仅实现了传统机械压力机机械飞轮的助力功能,而且减缓了冲压过程峰值电流对电网的冲击。实验结果证明该理论推导是合理的,这为曲柄机械式伺服压力机的开发提供了理论上的指导。

4 结论

(1)鉴于曲柄机械式伺服压力机冲压加工过程负载具有的瞬时重载特性,对驱动用伺服系统的动力系统参数进行了理论分析,主要包括永磁同步电机的电参数和电容储能装置的电容组容值,并给出了近似的解析表达式。以研制1台80吨的伺服压力机为目标,根据理论推导公式设计该动力系统硬件装置并进行了测试。

(2)初次试验结果显示,电容组助力系数与理论分析值误差最大为13%,该动力系统参数的理论推导是合理的,这给曲柄伺服压力机系统的开发和优化提供了一种有效的理论分析的手段。

[1] 鲁文其,胡育文,黄文新.基于交流电机重载驱动的复合型伺服压力机[J].电机与控制应用,2008,35(9): 11-14.Lu Wenqi,Hu Yuwen,Huang Wenxin.Investigation of hybrid servo press based on heavy-load driving of AC motor[J].Electric Machines & Control Application,2008,35(9): 11-14.

[2] Miyoshi K.Current trends in free motion presses,lecture note in 3rd JSTP[R].International Seminar on Precision Forging,2003.

[3] Yossifon S,Shivpuri R.Optimization of a double knuckle linkage drive with constant mechanical advantage for mechanical presses[J].International Journal of Machine Tools and Manufacture,1993,33(2): 193-208.

[4] Cheng Ho Li,Pei Lum Tso.Experimental study on a hybrid-driven servo press using iterative learning control[J].International Journal of Machine Tools and Manufacture,2008,48(2): 209-219.

[5] Tso P L,Liang K C.A nine-bar linkage for mechanical forming presses[J].International Journal of Machine Tools and Manufacture,2002,42(1): 139-145.

[6] Wang Xinyun,Yukawa Nobuki,Yoshita Yoshinori.Research on some basic deformations in free forging with robot and servo-press[J].Journal of Materials Processing Technology,2009,209(6): 3030-3038.

[7] Guo W Z,He K,Yeung K,et al.A new type of controllable mechanical press: motion control and experiment validation[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME,2005,127(4): 731-742.

[8] Sjoerd G Bosga,Marc Segura.Design and tests of a hybrid servo drive system for a 1 000t mechanical press[C].Power Electronics Specialists Conference,Rhodes,Greece,2008: 424-429.

[9] Fan Hongmei,Sun Yu,Zhang Xiaobin.Research on fractional order controller in servo press control system[C].International Conference on Mechatronics and Automation,Harbin,China,2007: 2934-2937.

[10] 梁秀玲,王鸿贵,李优新.基于变速驱动曲柄压力机储能电容参数分析与计算[J].机电工程技术,2005,34(5): 24-26.Liang Xiuling,Wang Honggui,Li Youxin.Parameter analysis and calculation for the capacitive energystorage system based on crank press driven by various speed[J].Machine Development,2005,34(5): 24-26.

[11] 鲁文其,胡育文,黄文新,等.永磁同步电机重载驱动的伺服压力机动力系统电容储能参数分析[J].电工技术学报,2010,10(25): 59-65.Lu Wenqi,Hu Yuwen,Huang Wenxin,et al.Analysis on capacitor energy storage parameters of servo press dynamic system of PMSM with heavy load[J].Transactions of China Electrotechnical Society,2010,10(25): 59-65.

[12] 鲁文其,胡育文,梁骄雁,伺服压力机用永磁交流伺服系统驱动特性分析[J].电工技术学报,2011,4(26): 26-61.Lu Wenqi,Hu Yuwen,Liang Jiaoyan.Analysis of drive performance of permanent magnet AC servo system for servo press[J].Transactions of China Electrotechnical Society ,2011,4(26): 26-61.

[13] 何德誉.曲柄压力机[M].北京: 机械工业出版社,1981.