基于STAR-CCM+的汽车除霜分析

2014-06-22胡忠辉史东林张俊岩邹佳异

胡忠辉 史东林 张俊岩 邹佳异

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

汽车空调的除霜性能直接影响驾驶员的视野情况及驾驶安全,是衡量空调系统性能的关键指标。传统的空调系统设计主要依赖经验,试制后进行测试,难以得到流场的详细信息,需要反复试制和测试,增加汽车开发成本,延长开发时间。而CFD 分析能够得到详细的流场信息,不但可以验证设计的合理性,也可以为设计改进提供依据,并且能够大大缩短开发时间,大幅降低开发成本[1-3]。由于影响除霜分析结果的因素较多,文章依据GB 11555—2009《汽车风窗玻璃除霜和除雾系统的性能和试验方法》[4],以商用CFD 软件STAR-CCM+为主要研究工具,在大量的数据积累和验证计算的基础上,研究了除霜分析计算过程中玻璃内表面第1 层网格厚度以及模型计算域的大小处理对计算结果的影响。

1 计算模型及边界条件

1.1 基础理论

STAR-CCM+中挡风玻璃和侧窗玻璃的除霜分析包括稳态分析和瞬态分析2 个过程。

稳态分析关注风窗玻璃和侧窗玻璃各区域表面的气体流动速度大小;而瞬态分析关注风窗玻璃和侧窗玻璃各区域霜层厚度随时间的变化,需考虑乘员舱内部温度场对玻璃内表面的对流传热、玻璃的热传导以及霜层的融化。

1)乘员舱内部温度场对玻璃内表面的对流传热计算式为:

式中:Φ——热流量,W;

h——表面传热系数,W/(m2·℃);

A——表面面积,m2;

tc——乘员舱内空气温度,℃;

tg1——玻璃内表面温度,℃。

2)玻璃内表面到玻璃外表面的热传导计算式为:

式中:λ——热导率,-λ 表示热量传递方向与温度升高方向相反,W/(m·℃);

tg2——玻璃外表面温度,℃;

x——玻璃厚度,m。

3)STAR-CCM+中霜层融化原理图,如图1 所示,其中假设融化的霜变成水后全部流走,不残留在玻璃或冰层上,且不再凝固为霜,即

根据图1 得到整个除霜过程的能量平衡方程为:

其中:q=Φdt。

则霜层厚度随时间的变化方程为:

hs(Tice)——霜在初始状态下的焓,J/kg;

q——乘员舱通过玻璃传递给霜的热量,J;

t——时间,s;

hL(TF)——霜在刚好融化为水临界状态下的焓,J/kg;

Cemp——霜吸收热量占总热量的经验系数;

s——霜层厚度,m;

ρs——霜层体积质量,kg/m3。

1.2 计算模型建立

根据整车除霜区域建立除霜系统封闭腔体的模型,如图2 所示。

1.3 边界条件

流体区域空气假定为不可压气体,湍流模型选择Realizable K-Epsilon 模型,采用2 阶迎风差分格式进行空间离散,迭代方式采用Simple 算法,玻璃表面位置激活thin film 模拟霜层,霜层厚度设定为0.5 mm,详细边界设定如下:

1)环境温度为-18 ℃;

2)除霜风道入口气流速度为10.834 m/s,入口温度随时间变化的曲线,如图3 所示;

3)出口边界为自由流出口;

4)其他边界为壁面边界,初始温度均为-18 ℃。

2 结果分析

2.1 第1 层网格厚度对比

针对第1 层网格厚度影响,提出方案1(0.4 mm)和方案2(1.2 mm),2种方案的其他设置均相同。分别建立计算模型,经过3 000 步的稳态计算,已达到收敛,得到玻璃内表面的气体流动速度分布,如图4 所示。

如图4 所示,对比玻璃内表面速度大于1.8 m/s 的红色区域,方案1 明显小于方案2,其主要原因是玻璃内表面第1 层网格厚度影响所致。因STAR-CCM+作为一款有限体积法计算流体动力学软件,其玻璃内表面速度为第1 层网格节点上的速度。由于空气粘性的作用,在玻璃内表面将形成速度边界层,其速度值是随远离壁面的程度而逐渐增大,故会造成边界层内第1 层网格厚度不同,从而使读取的速度分布不一致[5]。

因此,在稳态除霜分析时,应首先确定第1 层网格厚度,进而用玻璃内表面速度大小和区域来衡量除霜效果。

2.2 计算域对比

除霜分析模型计算域的大小通常有完整乘员舱模型和B 柱前(不完整)乘员舱模型2种,如图5 和图6所示,分别对2种模型进行稳态和瞬态分析对比。

2.2.1 稳态除霜分析

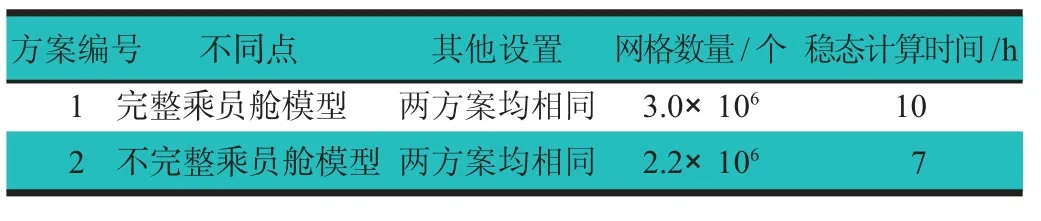

针对完整乘员舱与不完整乘员舱模型计算域大小,提出2种方案,如表1 所示。经过3 000 步的稳态计算,模型已达到收敛,得到计算时间、各出风口风速和风量分配,如图7 和图8 所示。

表1 除霜分析2种方案对比表

由表2 可知,由于计算域的减小,在体网格各项设置相同的情况下,体网格数量明显下降,最终使方案2计算时间减少30%;由图7 可知,由于计算区域的减小,出风口速度有所增加,但最大增加量仅为1%;由图8 可知,各出风口风量分配不变。

综上,在工程设计阶段需要分析风量分配时,可考虑建立不完整乘员舱模型计算除霜风道各出风口风量分配,从而减少计算时间,以便更快速地为设计人员提供分析结果。

2.2.2 瞬态除霜分析

在稳态计算收敛的基础上,对表1 中的2种方案进行瞬态计算20 min 后,霜层已全部除净。图9 示出玻璃表面瞬态除霜时间-面积对比图。

由图9 可知,由于计算域的减小,各时刻的除霜面积比有所增加,16 min 时不完整乘员舱比完整乘员舱增加了约8%,其原因主要有2种:第1 种是不完整乘员舱模型各出风口速度较大,使其玻璃内表面与舱内空气的表面传热系数较完整乘员舱模型大,其热流量大;第2种是不完整乘员舱模型计算域较小,在相同热量的情况下,其温升较完整乘员舱模型快,玻璃内表面与乘员舱温差较大,玻璃内热流量大。2种原因均使不完整乘员舱模型较完整乘员舱模型的热流量大,从而除霜速度较快,使其结果与试验结果偏差较大。因此,为保证瞬态除霜分析与试验结果有可对比性,应建立完整乘员舱模型进行瞬态除霜分析。

3 结论

基于STAR-CCM+软件对汽车除霜分析中玻璃内表面第1 层网格厚度及计算域的大小进行研究,固化了其部分参数,为评价及对比除霜分析结果提供依据。

1)在稳态除霜分析时,应首先确定第1 层网格厚度,进而用玻璃内表面速度大小和区域来衡量除霜效果;

2)在工程设计工艺阶段,应建立不完整乘员舱模型进行计算,以便快速为设计人员提供空调除霜风道各出风口风量分配分析结果;

3)瞬态除霜分析时,应建立完整乘员舱模型进行计算,以保证瞬态除霜分析与试验结果有对比性。