阶次分析在汽车轰鸣问题控制中的应用

2014-06-22李静波王晖

李静波 王晖

(华晨汽车工程研究院)

汽车NVH 是影响汽车舒适性的重要因素。NVH问题中的轰鸣会引起人耳不适,甚至出现头晕和恶心等症状[1]。在汽车概念设计阶段,找到激励源并降低激励力是解决汽车轰鸣问题的正确方法,为此研究人员做了很多工作来降低汽车轰鸣噪声[2-4]。文章对某车型的轰鸣问题进行了噪声源识别与分析,采用阶次分析技术,确定了轰鸣问题的主要阶次,并锁定轰鸣的问题频率,借助CAE 手段提出了优化方案。

1 阶次噪声

在旋转和往复式机械运动中,零部件的结构特性、载荷的变动和运动部件的缺陷会引起振动,并相应地辐射噪声。

阶次(O)的数学定义是旋转机械部件的工作频率(f/Hz)(如齿轮的啮合频率)与转速(n/(r/s))的比值。对齿轮类零件,齿数(Z)就是它的阶次,即:

对发动机来说,通常定义曲轴旋转对应的频率为基频,即1 阶,基频的m 倍的噪声被称为m 阶噪声。

2 轰鸣问题的分析及优化

2.1 问题描述

对某车型进行主观评价发现,在2 挡全油门加速工况下,车内在3 600 r/min 左右存在明显轰鸣声,对该车进行了噪声测试,分析结果,如图1所示。

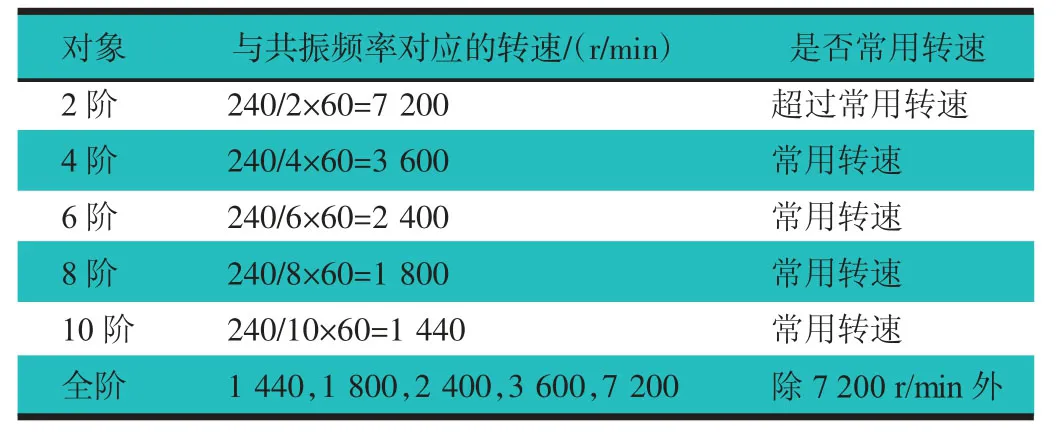

分析图1 可发现,车内在240 Hz 左右存在明显共振,是导致4 阶在3 600 r/min 能量偏大的原因。此外,240 Hz 共振还会导致很多阶次被放大,由于噪声的全阶是由噪声的各个阶次综合作用的结果,如果对240 Hz的共振问题进行优化,车内的很多阶次噪声会得到降低,从而,车内很多转速下的噪声会得到优化,表1 示出240 Hz 与车内各阶次的转速对应表。

表1 240 Hz 与车内各阶次的转速对应表

图2 示出2 挡加速车内噪声及阶次,是图1 的阶次切片图。

分析图2 可知,车内噪声的全阶在3 600 r/min左右的峰值主要与4 阶噪声相关。车内噪声全阶在2 400 r/min 左右的小峰值与噪声6 阶相关;车内噪声全阶在1 800 r/min 左右的峰值主要与噪声8 阶和噪声4 阶相关;车内噪声全阶在1 440 r/min 左右的峰值主要与噪声10 阶相关。前述分析结论的问题转速与表1提到的转速基本对应。

2.2 问题原因分析

基于前述分析,结合整车模态分布表,初步锁定压缩机支架模态频率与问题模态频率比较接近。图3 示出压缩机支架频响测试结果。图3 的测试结果显示,压缩机支架的频响测试频率约为240 Hz。

2.3 整改验证分析

结合工艺可行性,将压缩机的安装点个数由原来的3 个优化为4 个,如图4所示。

采用CAE 手段对优化后压缩机进行支架模态频率分析,分析结果显示,模态频率提高了约21 Hz。

将优化后样件装车测试,并与原状态下车内噪声的测试结果对比,如图5~图9所示。

分析图5 可知,压缩机模态频率提高后,车内噪声在很多转速都有降低,而噪声降低的转速区间与表1中提到的转速区间对应。在车内噪声有改善的每个转速区间,车内噪声降低的幅值不同。

分析图6~图9 可知,车内各阶次噪声在与240 Hz对应转速下(如表1所示),都有不同程度的降低,其中:噪声4 阶在3 600 r/min 降低了约 12 dB;噪声6 阶在2 400 r/min 降低了约11 dB;噪声8 阶在1 800 r/min降低了约9 dB;噪声10 阶在1 440 r/min 降低了约9 dB。

对比图5 与图6~图9 可知,压缩机支架模态频率提高后,单一阶次在改进前240 Hz 对应转速的噪声降低量明显大于全阶在该转速的噪声降低量,这主要与阶次噪声对噪声全阶在相应转速的贡献率相关。

3 结论

在产品概念设计阶段,可广泛使用CAE 分析方法,避免后期重复开发设计导致的各种成本浪费。阶次分析方法是汽车NVH 分析与优化的有效工具。单一频率的共振问题会导致车内很多噪声峰值变大,通过优化共振问题来解决车内单一噪声峰值问题,会降低车内噪声的很多峰值。在某一转速,单一阶次噪声降低量明显大于全阶在该转速的噪声降低量,这主要与阶次噪声对噪声全阶的贡献率相关。