影响裂解炉自产超高压蒸汽的原因分析及对策

2014-06-11徐子栋中国石化扬子石油化工有限公司烯烃厂江苏南京210048

徐子栋(中国石化扬子石油化工有限公司烯烃厂 江苏 南京 210048)

一、引言

作为石油化工产业链的核心,乙烯装置是能源消耗的大户,理应承担重要的节能责任。在乙烯能耗构成中,蒸汽消耗是仅次于燃料消耗的重要组成部分,约占总能耗的15%。乙烯装置所使用的蒸汽等级多、数量大,蒸汽系统的稳定和平衡直接影响着装置能耗的高低。其中,超高压蒸汽(SS)作为蒸汽系统中压力和温度等级最高的部分,一方面承担着驱动装置核心动设备的责任,另一方面通过减温减压器维持蒸汽系统各级管网的稳定运行。其发生装置为水汽辅锅和裂解炉废锅。由于裂解炉自产SS的热源为装置余热,所以优化裂解炉自产SS系统对于整个乙烯装置的节能降耗都有着重要意义。

二、装置概况

扬子石化公司烯烃厂乙烯装置共有14台裂解炉,型号分别为:SRT-Ⅰ、GK-Ⅵ、CBL-Ⅵ、SRT-Ⅳ、SL-Ⅱ。通常情况下,安排3台裂解炉投用气相原料,8裂解炉投用液相原料。超高压蒸汽由各台裂解炉的废热锅炉系统发生,并在裂解炉对流段内过热后并入管网。2011年统计数据显示,所有裂解炉的总发气量为设计值的83.6%。

三、影响裂解炉自产超高压蒸汽的原因分析

1.裂解炉负荷

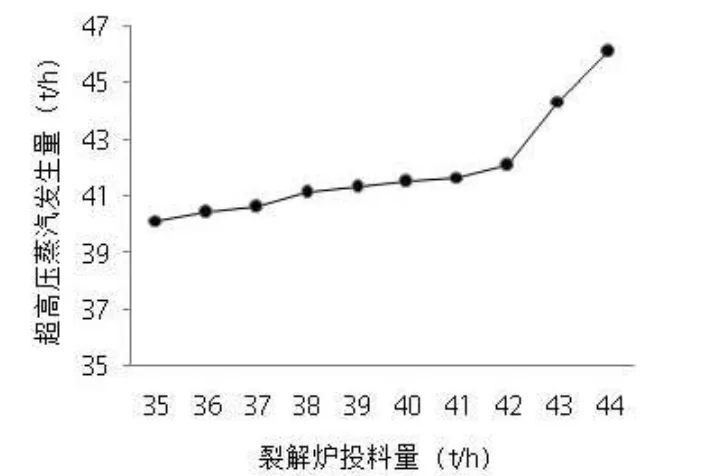

裂解炉投料负荷决定了裂解炉整体热负荷的大小,进而影响自产SS量。以裂解炉BA1105(SL-Ⅱ型)的运行数据为例,可以看出投料量与自产SS量的关系(图1)。

图1 裂解炉BA1105投料量对自产超高压蒸汽量的影响

受到原料供应、市场需求和装置状态等多种因素的影响,在线运行的裂解炉负荷难以达到设计值。对各台裂解炉在线运行的负荷情况进行统计后发现,液相进料炉负荷一般为设计值的87%左右,而气相进料炉的负荷不到设计值的70%。

2.高压调节阀内漏

裂解炉SS发生系统中使用的高压调节阀主要有:锅炉给水调节阀、汽包间断排污阀、超高压蒸汽放空阀以及蒸汽减温器阀,这类阀门运行环境为高温、高压、大差压。由于工艺介质流经阀体时流速较快,在运行过程中易发生汽蚀、冲刷、振动等现象,在阀门频繁开关以及小开度操作时上述现象尤为明显。对某时段内各裂解炉发气、排污和高压阀门状态进行了统计后发现高压阀门内漏特别是汽包间断排污阀的内漏是致使裂解炉排污量升高的主要原因,而较高的排污量会严重影响超高压蒸汽的发生。

3.废热锅炉运行周期

随着废热锅炉运行时间的延长,SS发汽量不可避免地降低。根据统计,裂解炉运行末期的发气量比初期减少约10%,尤其是SL-Ⅱ型炉(BA1102至BA1105)的废锅发汽量更是减少了20%左右。

4.废热锅炉清焦质量

废热锅炉长期运行后结焦会直接降低SS发生量。目前,废热锅炉的清焦有两种方式:水力清焦和在线烧焦。将清焦后废热锅炉的发气效率与设计值以及历史最优值进行比对,发现废热锅炉清焦质量较差可使发气量最多减少20%。

四、采取的措施和对策

1.提高裂解炉投料负荷

先后实施炼油厂液相丙烷、芳烃厂歧化干气和乙烯装置自产丙烷引入装置作裂解原料的改造项目,从而使两台气相原料炉(BA107、BA108)的负荷由不足70%提高到80%以上,SS发汽量增加约15.5t/h。

2.降低汽包间断排污阀内漏率

建立汽包排污状况日报表,细化特殊调节阀操作规程,同时科学制定阀门检修或调校周期,加强高压阀门内漏判断方法的培训。对于部分压差较大的阀门设置上游手动阀,通过调整上游阀开度避免调节阀的过度冲刷。

3.监控废热锅炉运行周期,提高清焦质量

建立长运行周期废热锅炉监控台账,制作水力清焦验收卡片和在线烧焦操作卡片。实施后,废热锅炉上线初始温度平均降低10℃,部分裂解炉的初始发气量达到历史最高值。

五、结语

针对乙烯装置裂解炉自产超高压蒸汽量偏低的问题,进行了一系列排查和分析,采取了一些切实可行的技术和管理措施。经过一段时间的观察,裂解炉超高压蒸汽的发生量得到了明显的提高,装置能耗进一步降低,运行管理水平也得到了提升。