全液压废料减容压块机的设计

2014-06-09赵宪奎

赵宪奎

(东方机器制造(昆明)有限公司,云南 昆明 650217)

全液压废料减容压块机的设计

赵宪奎

(东方机器制造(昆明)有限公司,云南 昆明 650217)

论文根据用户提出的基本参数要求,推算出结构尺寸并进行试验,从试验中得到需要的液压参数,进行结构设计和液压计算,并用SolidWorks软件的有限元分析插件COSMOSXpress工具功能对主要受力梁进行在载荷工况下的应力分布和变形位移分析,校核受力梁的强度是否满足使用要求。介绍了全液压废料减容压块机的结构和工作原理,对主要部件设计过程作了简述。

废料减容压块机;料仓喂料;剪切装置;全液压;SolidWorks

0 引言

全液压废料减容压块机主要用于:烟草行业卷烟厂滤棒车间生产过程中产生的废滤棒和卷包车间生产过程中产生的不合格的烟支经过处理烟丝回收后产生的纸皮和过滤嘴、小包盒以及条烟盒废料进行压缩减容回收处理的关键设备,能达到防止社会上的不法人员利用废滤棒和小包盒以及条包盒制作假烟坑害消费者,使废料压缩减容便于运输,降低运输成本。根据要求设计制造全液压废料减容压块机满足市场需求十分必要。

1 根据基本参数要求进行试验获得液压压力参数

1.1 处理后的物料基本参数

松散的废纸和香烟滤嘴经过挤压成块后,物料体积需缩小16~20倍;松散的废纸和香烟滤嘴经过挤压成块后的尺寸:(100×10×150~250)mm长,一小时处理 160~180公斤。

1.2 推算松散的物料体积

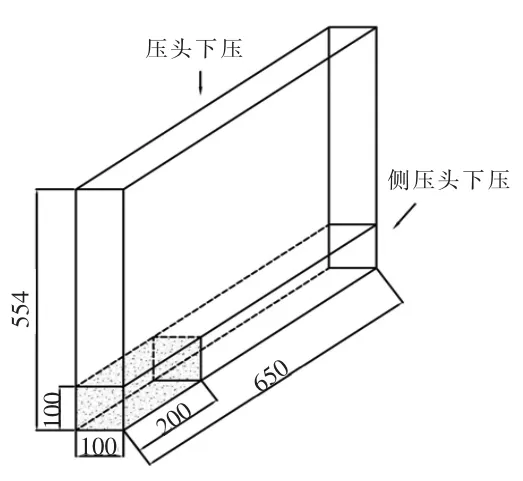

考虑到松散的物料密度不同,我们取基本参数的中间值进行推算。取物料体积需缩小18倍,取压块尺寸:(100×100×200)mm长。设料槽宽为100mm,长为650mm,求松散物料槽的高度 h。由 650×100×h=18×(100×100× 200),得出:h=553.85mm,取h=554mm。松散物料的料槽容积尺寸为:100×650× 554。压块试验模型,如图1所示。

1.3 设计实验用压料槽

图1 压块试验模型示意图Fig.1 Briquetting test model

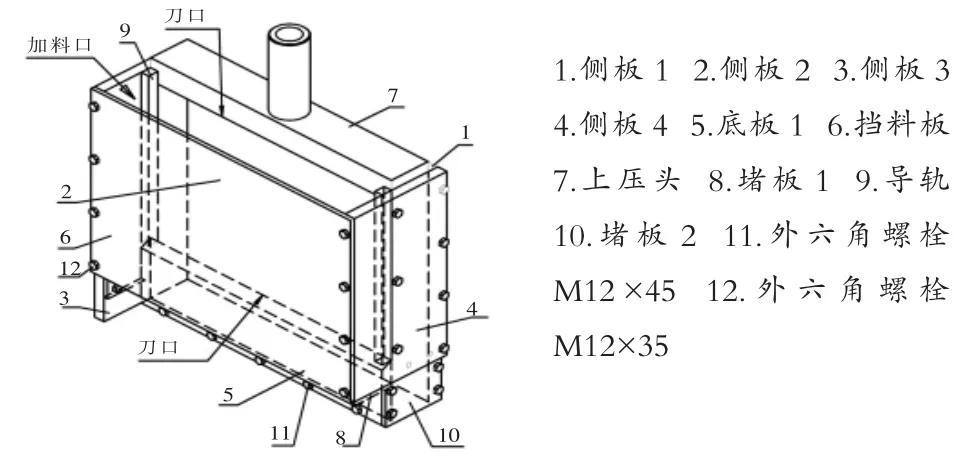

图2 实验用压料槽Fig.2 Experiment with the pressure trough

压料槽内部结构:侧板2上面开有刀口,上压头也有切料刀口。可将压料槽和料仓之间的物料剪切断开。

1.4 液压压力参数测试

试验设备的液压站:液压站设有压力表,电机功率为11kW,1450r/min,油泵是高压齿轮泵,排量为25ml/r,试验用压力油缸缸径为100mm,活塞杆直径为60mm,行程为500mm。

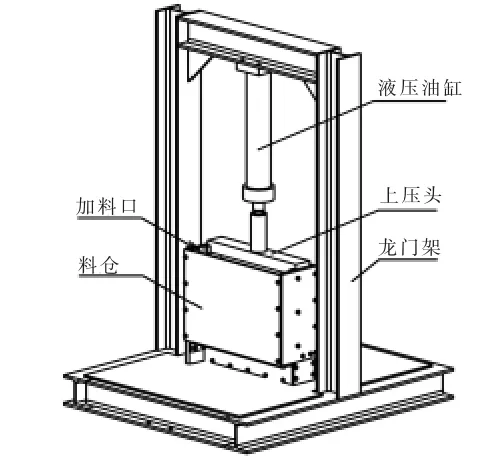

试验平台为龙门架式,在上梁上固定液压缸,液压缸的上下腔通过液压软管和液压站的电磁换向阀块连接。

压力试验是将条状废旧纸物料从加料口加入到料仓并加满,上压头将物料向下压如图3所示。将压料槽侧立起来,使侧压头从上面向下压,如图4所示。经过多次反复试验结果如下:

上压头刀口和下刀口在将多余的物料切断时,压力表上的压力在9MPa左右,上压头下压过程中最大压力就是物料切断时的压力,试验结果取10MPa。

侧压头下压物料达到压块的尺寸时,压力表上的压力为11MPa左右。侧压头试验结果取12MPa。这时可以满足物料体积需缩小16~20倍。

图3 上压头将物料向下压Fig.3 Downward pressure on the indenter

图4 压料槽侧立起来Fig.4 Celi up pressure trough

2 全液压废料减容压块机结构和工作原理

2.1 减容压块机结构

陆也不见得认同,却还是包容。在招收下一届研究生面试时,曾笑着问考生:“你们对我的学生谷文达看法如何?”

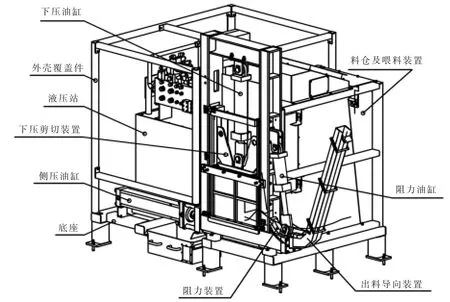

全液压废料减容压块机主要由下压剪切装置、料仓喂料装置、阻力装置、出料导向装置、底座、液压站和液压油缸组成,全液压废料减容压块机结构如图5所示。

图5 全液压废料减容压块机结构Fig.5 Pressure trough internal structure

2.2 全液压废料减容压块机工作原理

由输送机将废纸料进入料仓后,存储在料仓中。当物料到达一定高度,进料光电管发出信号。料仓喂料装置进料油缸动作,将物料推入下压剪切装置的料槽中;垂直下压油缸将压料槽中的物料预压紧同时剪断压料槽以外的物料,喂料装置进料油缸缩回;侧压油缸开始动作挤压物料,由于阻力装置堵住出料口,在侧压油缸的不断挤压下将物料压紧压实,阻力装置的压力可调节,侧压油缸的不断伸出推着物料推力克服阻力将阻力装置顶起,阻力装置上抬使得阻力油缸回缩,同时将物料推出。侧压油缸伸出到位后,迅速返回到位,此时阻力装置压住一个物料块起活动堵头作用,垂直下压油缸上升;垂直下压油缸上升到位,完成一个工作循环。

3 全液压废料减容压块机主要部件设计

3.1 下压剪切、阻力、出料导向及料仓喂料装置的设计

下压剪切装置是把压料槽和龙门架设计为一体,压料槽下部用35mm钢板焊接成U形槽并和龙门架焊接在一体,龙门架立柱上装有导轨同时起堵料作用,压料槽一面设计成活动堵板方便维修,进料口在另一侧面和料仓相通,由喂料装置将物料推入压料槽,进料口下部设计有下剪切刀片;上压头连接在下压油缸的下端,下压油缸的上端连接在龙门架的上横梁上,上压头设有刀片,上压头顺着龙门架立柱导轨上下运动实现下压剪切功能。测压油缸安装在U形槽的一端,活塞杆上装有测压头,当下压剪切完成后,测压油缸伸出活塞杆带着测压头挤压物料,另一端设置有阻力装置,如图6所示。

阻力装置是压料槽的一个出料活门,阻力油缸起到液压弹簧作用,在测压头挤压物料时,阻力装置给出足够的阻力使物料被挤压到要求的密度,测压油缸再继续伸出时,密实的物料将阻力装置顶开,成块的物料顺着出料导向装置到达接料小车或料箱。

料仓喂料装置设计是将喂料装置设在料仓内部, 料仓是一个矩形箱子, 上部设有入料口, 底部是圆弧形;喂料装置上端有转轴,在喂料油缸的推动下,下端沿着料仓底部的圆弧摆动, 将物料推入下压剪切装置的压料槽,实现自动加料。

图6 下压剪切装置、阻力装置Fig.6 Under pressure shearing device

3.2 龙门架上横梁应力分析及变形位移分析

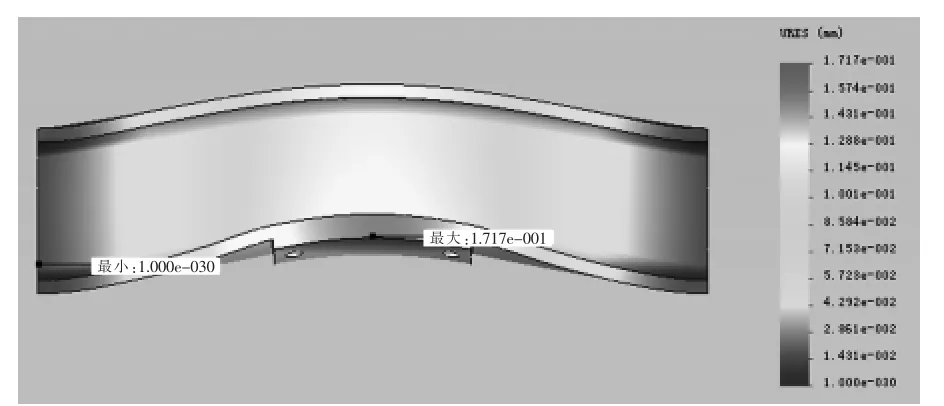

(1)工况分析。龙门架上横梁相对U形槽来说比较单薄受力也最大,所以只要校核龙门架上横梁的强度就可以了,上横梁是选用HK160b型钢,在安装下压油缸的位置增加了一块 10mm的钢板,下压油缸缸径为100mm,活塞杆直径为60mm,在液压压力为10MPa时的推力为7853.98kg,单一方向均布作用在油缸安装板上,横梁的重力影响较小所以不考虑重力的影响。采用SolidWorks三维软件建立上横梁的实体模型,用 Solid-Works软件的有限元分析插件COSMOSXpress工具功能通过在计算机上进行应力分析和变形位移分析。

(2)分析结论。最大应力为65.3MPa,远小于Q235-A的屈服应力220MPa,说明有足够的强度,该局部应力不会对上横梁产生影响。上横梁变形位移分布如图7所示,变形量从0~0.17mm依次增大,最大变形量在上横梁中部,0.17mm的变形量对龙门架产生的影响可以忽略不计。上横梁的强度满足结构设计要求。

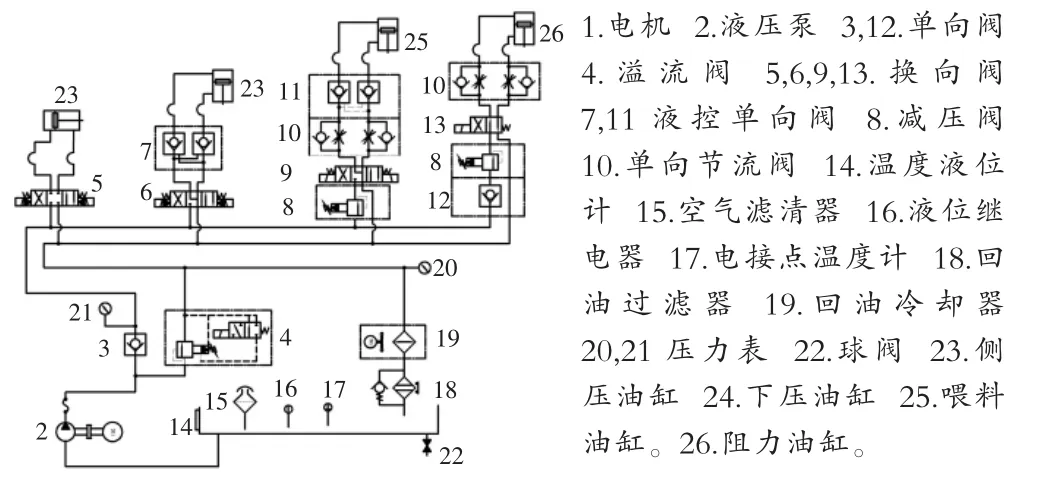

3.3 液压系统设计

(1)根据机械结构设计和压块液压压力参数测试结果设计液压系统技术参数的确定。已知条件:上压头刀口和下刀口在将多余的物料切断时,压力表上的压力在9MPa左右,上压头下压过程中最大压力就是物料切断时的压力,试验结果取 10MPa。侧压头下压物料达到压块的尺寸时,压力表上的压力为11MPa左右。侧压头试验结果取12MPa。这时可以满足物料体积需缩小16~20倍。每小时处理160~180kg。

图7 油缸推力最大时的变形位移分布图Fig.7 Cylinder thrust displacement is maximum when the distribution map

液压系统技术参数。考虑到各移动件的摩擦力和一些韧性高的物料要求较大的剪切力,为了保证正常工作,将液压系统最高压力设为12MPa。下压油缸用缸径为100mm,活塞杆直径为60mm的油缸。为加大侧压力,侧压油缸用缸径为125mm,活塞杆直径为70mm的油缸。喂料油缸缸径为40mm,活塞杆直径为22mm;阻力油缸缸径为80mm,活塞杆直径为45mm。

废料压块后的密度基本近似刨花板的密度0.4(t/m3),计算出一个废料压块重量为0.8kg。一小时要处理160~180kg时,一小时需要压出200~225块废料。按一小时压出225块,全液压废料减容压块机压出1块废料的一个工作循环时间为16s。根据已知条件和一小时需要压出225块废料可以计算出液压泵的排量为100mL/r。电机功率为30kW,转速为1470r/min。全液压废料减容压块机采用PLC编程控制完成工作原理的工作循环。

(2)液压系统原理图设计。液压系统原理如图8所示。

(3)整机结构设计。

整机结构采用SolidWorks软件建模并模拟装配设计,图纸准确率高,速度快, 整机装配图(略)。

图8 液压系统原理图Fig.8 The whole assembly

4 结束语

本文对全液压废料减容压块机的液压参数通过实验获取过程、结构和工作原理作了介绍,对全液压废料减容压块机的主要部件设计过程作了简述,用 SolidWorks软件的有限元分析插件COSMOSXpress工具功能通过在计算机上对主要受力点进行应力分析和变形位移分析。采用SolidWorks软件建模并模拟装配设计再出工程图,避免了零件相互干涉的问题,减少了错误,降低生产成本,保证了质量。

[1]成大先,王德夫.机械设计手册[M].北京:化工工业出版社,2000.

[2]GB/T3766-2001.液压系统通用技术条件[S].中华人民共和国国家质量监督检验检疫总局,2002,06,01实施.

Full Hydraulic Waste Volume Reduction Press Block Machine Design

ZHAO Xian-Kui

(Oriental Star Machine Manufacture(Kunming)Co.,Ltd.,Kunming Yunnan 650217,China)

According to the requirements from the user,who offered the basic parameters,we calculate and test the structure size.The hydraulic parameters are obtained from tests.After that,we design the structure and calculate the hydraulic pressure.The analysis of deformation and stress distribution of the main bearing beam are finished by the software SolidWorks with the finite element COSMOSXpress plug-intool function.This analysis can check whether the force by the beam strength to meet the use requirements.The full hydraulic waste volume reduction structure and working principle of briquetting machine are described and the main parts of the design process are briefly pictured.

waste volume reduction;hopper feed;the shearing device;all hydraulic;SolidWorks

TH-39

:Adoi:10.3969/j.issn.1002-6673.2014.03.031

1002-6673(2014)03-076-03

2014-04-15

赵宪奎(1961-),男,工程师,毕业于甘肃工业大学,东方机器制造(昆明)有限公司技术部,现在主要从事机械设计与新产品研发和技术管理工作。