高硫高钠高放废液玻璃固化的配方验证

2014-06-09刘丽君郄东生周慧李宝军李扬徐建华张华

刘丽君,郄东生,周慧,李宝军,李扬,徐建华,张华

中国原子能科学研究院放射化学研究所,北京102413

高硫高钠高放废液玻璃固化的配方验证

刘丽君,郄东生,周慧,李宝军,李扬,徐建华,张华

中国原子能科学研究院放射化学研究所,北京102413

针对中核四川环保工程有限责任公司(SEPEC)的高放废液高硫高钠的特点,研制出废物包容量为16% (质量分数,下同)的玻璃固化配方。本验证实验研究重点是:验证此配方在改变废物包容量的情况下固化模拟高放废液时对硫的包容能力,以及产生的玻璃固化体的性能是否满足行业标准要求。验证实验中废物包容量分别为12%、13%、14%、15%、16%,玻璃熔制采用了搅拌和不搅拌两种方式。实验结果表明:在不搅拌条件下所熔制的玻璃对硫的包容能力较低,搅拌条件下所熔制的玻璃对硫的包容能力高,但两种条件制备的玻璃的28 d总失重、元素归一化浸出率、密度、均匀性、析晶率均达到了我国行业标准的要求。

高放废液;玻璃固化;配方验证

中核四川环保工程有限责任公司现存的高放废液特点为硫、钠含量较高,在玻璃熔制过程中废液中的硫很容易从玻璃相中析出并形成“黄相”。“黄相”是一种易溶于水的结晶物质,富含一定量的Sr、Cs等裂变核素。黄相的存在不仅对固化体结构和强度造成不良影响,还会增加放射性核素的浸出[1-3]。因此在玻璃固化过程中必须避免产生黄相。

为了从玻璃配方上解决“黄相”问题,2009年我国与德国谈判签订《高放废液玻璃固化厂(VPC)设计、供货和技术服务合同》时,委托德方对我国高放废液的基础玻璃配方进行研究改进,要求:在16%(质量分数,下同)废物氧化物包容量的前提下,最大限度包容废液中的硫,解决产品玻璃中“黄相”的积累问题。德方通过研究最终推荐了一种基础玻璃配方[4],并在德国FZK-INE的PVA冷台架上开展了该配方的工艺验证试验[5]。取得的试验参数符合合同约定要求,废物玻璃的高温粘度和电阻率达到设定指标,废物氧化物包容量达16.3%,废物玻璃未出现“黄相”,表明该配方完全解决了废液中硫的包容问题。

由于运行过程中冷凝液将定期返回进料槽,对进料液有一定的稀释作用,从而导致废物包容量较预计的低,因此需要进行不同废物包容量下配方对高放废液固化能力的验证,本工作拟主要考察硫的包容能力及固化体的性能是否满足我国行业标准要求(EJ 1186-2005)[6]。

1 实验部分

1.1 仪器和试剂

AT261 DeltaRange型电子天平,感量为0.000 1 g,瑞士Mettler公司;电炉和退火炉,高温硅碳棒电炉,升温速率由可控硅控制器控制,上海实验电炉厂;SPECTRO ARCOS型全谱直读等离子原子发射光谱仪,德国斯派克分析仪器公司;LV 100D金相显微镜,尼康映像仪器销售有限公司; Dmax12kW粉末衍射仪,日本理学公司;高温粘度计和高温电阻率仪,中国原子能科学研究院自主设计产品。

实验所用的碳酸钠、硫酸钠、二氧化硅、氧化硼等化学试剂均为分析纯,北京化学试剂公司。

1.2 配方验证的废液组成及基础玻璃配方组成

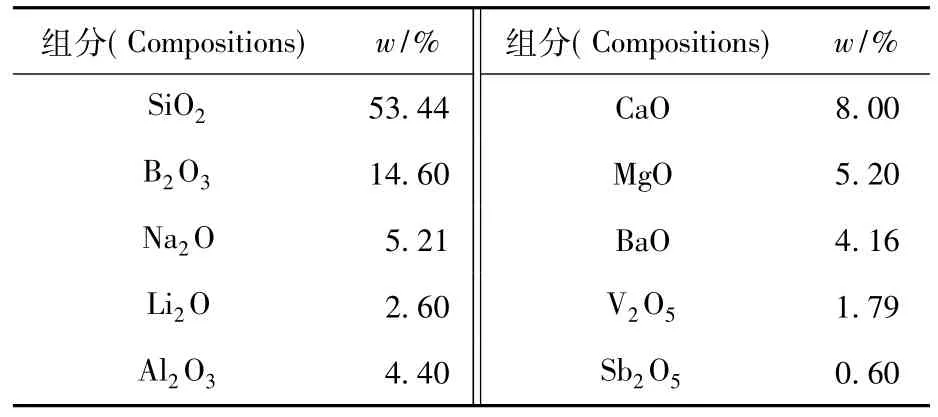

配方验证的模拟高放废液组成列入表1。配方验证的基础玻璃配方为德国向中国提供的基础玻璃配方,具体组成列入表2。

1.3 玻璃样品制备

实验室内玻璃样品在进行搅拌和不进行搅拌两种条件下熔制。废物氧化物包容量(以下称废物包容量)分别为12%、13%、14%、15%、16%,其中16%是玻璃固化工厂正常运行的废物包容量。

(1)不搅拌熔制

根据玻璃配方和模拟废液组成计算并称量各组分,将称量好的化学试剂在研钵内混合均匀后装入300 mL的坩埚中,在硅碳棒电炉内熔制。控制升温速率防止熔制过程中发生溢料。在1 150℃(热工厂实际运行温度)的熔制温度下澄清3 h后将熔制好的玻璃液浇注在预先加热的石墨模具中成形,然后再将玻璃放入500℃的退火炉内退火1 h,最后关闭退火炉电源,玻璃在退火炉内自然冷却至室温。

表1 模拟高放废液组成Table 1Composition of simulated HLLW

表2 德国推荐的玻璃配方组成Table 2Chemical composition of the recommendatory glass frit

(2)搅拌熔制

或者太太在上网,看到冯一余过来了,她也会关闭网页,和冯一余支吾几句,分明是等着冯一余离开呢。三番几次,冯一余不由得有些怀疑,难道太太网恋了?疑神疑鬼的,总想偷偷查看太太的上网记录,结果搞得自己鬼鬼祟祟的。

根据玻璃配方和模拟废液组成计算并称量各组分,将称量好的化学试剂在研钵内混合均匀后装入300 mL的坩埚中,在高温电阻炉内熔制。控制升温速率防止熔制过程中发生溢料。在1 050℃开始进行搅拌,每20 min搅拌20 s,在1 150℃(热工厂实际运行温度)的熔制温度下澄清2 h后,将熔制好的玻璃液浇注在预先加热的石墨模具中成形,然后再将玻璃放入500℃的退火炉内退火1 h,最后关闭退火炉电源,玻璃在退火炉内自然冷却至室温。

在实验中,大部分的组分都是以氧化物形式引入,个别的如三氧化硫以硫酸钠试剂来引入,五氧化二磷以磷酸钙引入,其它碱金属氧化物以碳酸盐来引入,Mo以金属形式加入。

1.4 玻璃固化体性能测试

玻璃固化体的性能对于工艺处理以及产品质量至关重要,本研究中主要测试的性能包括高温粘度、高温电阻率、化学稳定性、均匀性、析晶率、密度等,具体性能测试方法参见文献[3]。

2 结果和讨论

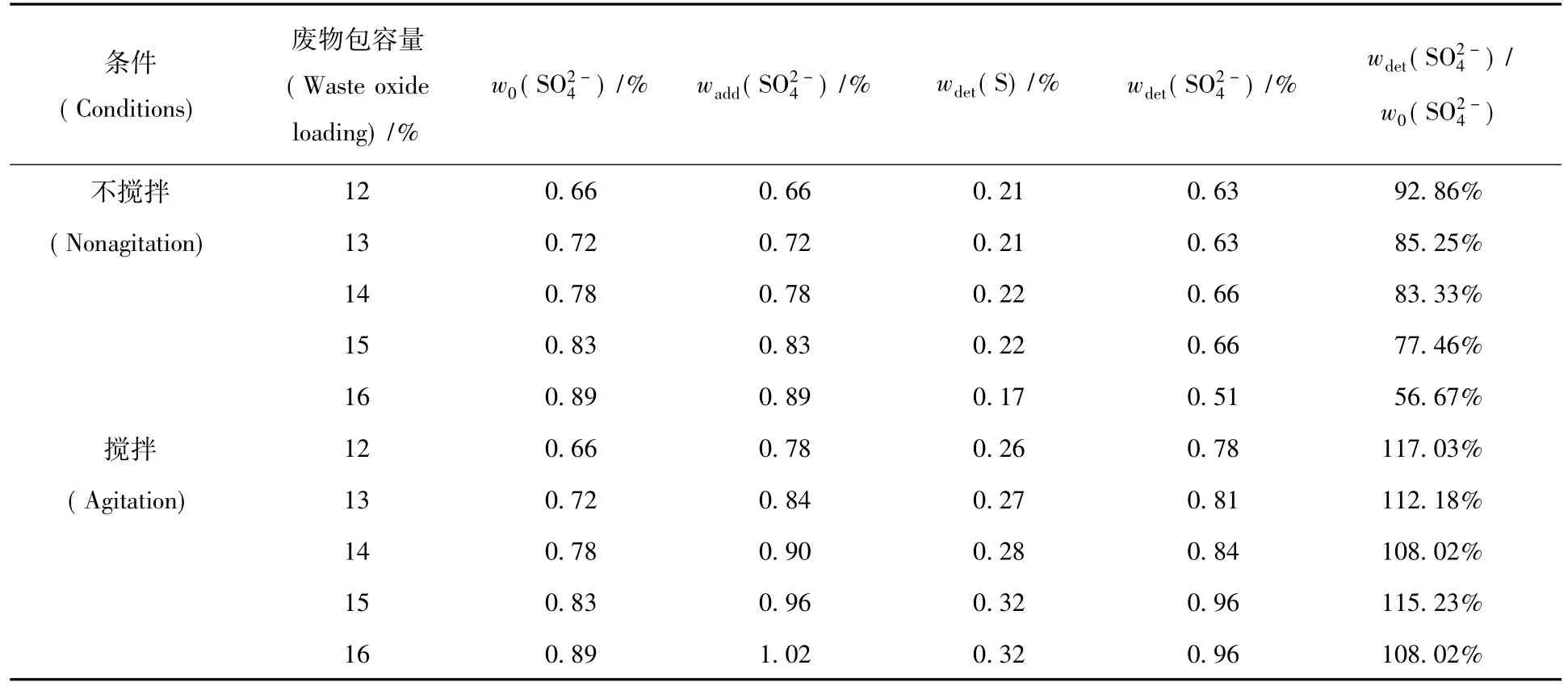

2.1 玻璃固化体中硫的包容情况

玻璃样品熔制是在一个最高温度为1 300℃的电阻炉内进行。在熔制过程中进行搅拌的玻璃原料中硫加入量过量10%左右,主要是为了考察玻璃固化体中硫的包容能力能否达到将废液中的硫完全包容的理想情况。

熔制过程中采用了搅拌和不搅拌两种方式。实验室内常规熔制玻璃是不进行搅拌的,但考虑到德国台架实验中存在搅拌,且所得玻璃固化体几乎完全包容了所加入废液中的硫,为了保证实验室内所得玻璃与工程台架试验玻璃尽可能相近,在熔制时也进行了搅拌,同时将模拟废液中的硫过量,以尽可能确保实验室所制得的玻璃硫包容量较高。

表3 玻璃固化体中硫的含量Table 3Sulfur content in waste glass

在经过搅拌后得到的玻璃中,包容的硫可以达到将废液中的硫完全包容的程度。这是由于搅拌能够使已经分相并浮在玻璃表面的硫酸盐重新进入玻璃内,减少了硫酸盐在高温下的分相及分解。

2.2 玻璃固化体的性能

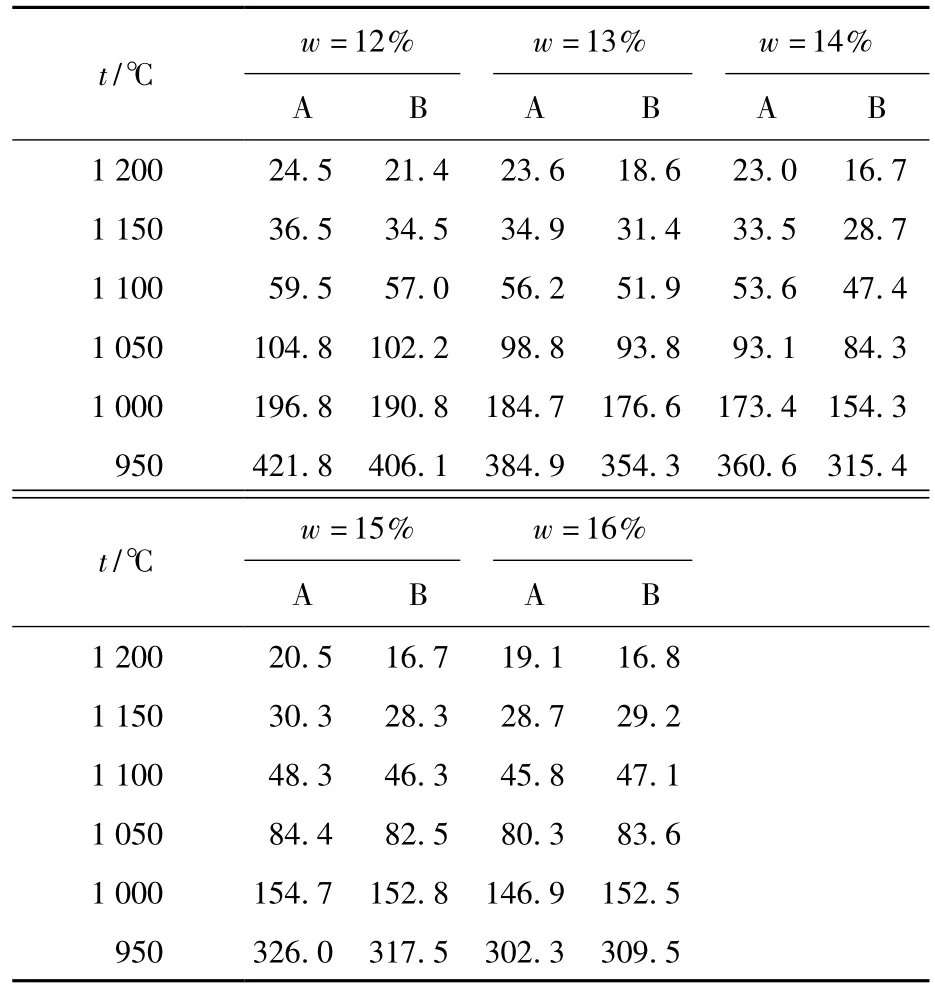

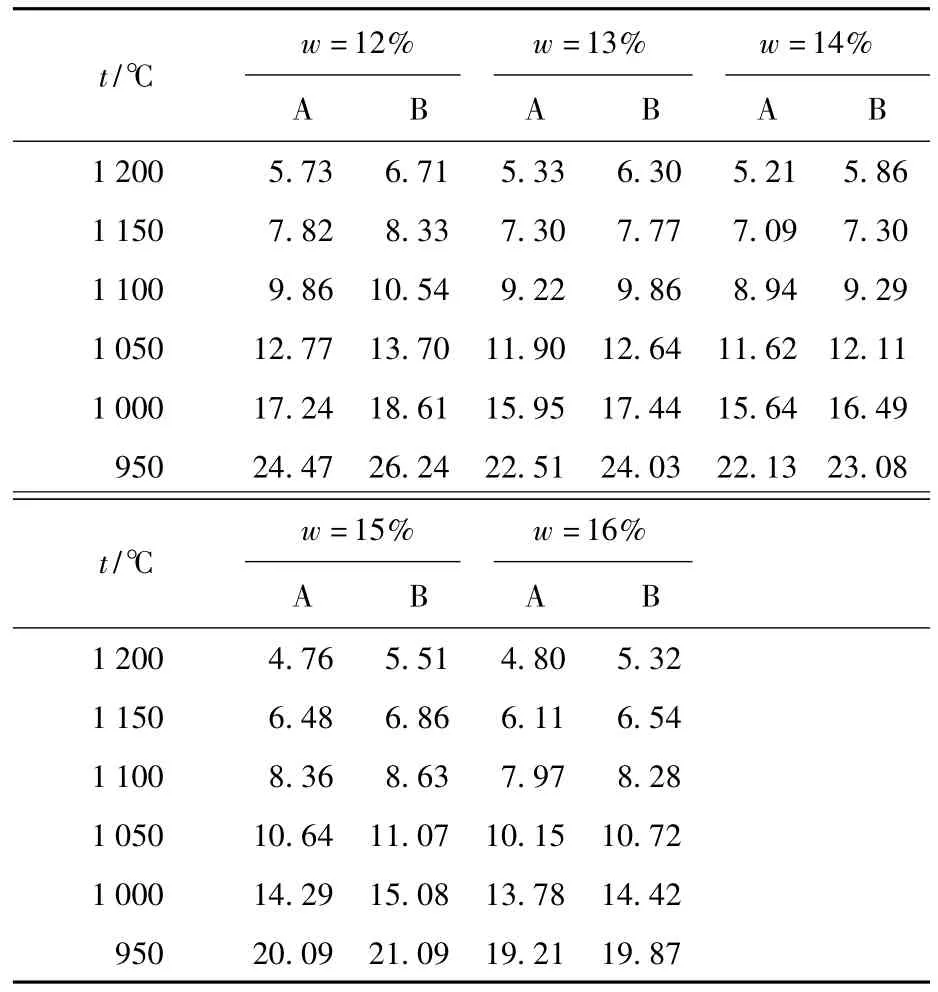

2.2.1 高温粘度不同废物包容量玻璃固化体的高温粘度值列入表4。由表4可知,搅拌和不搅拌条件下所得玻璃的高温粘度值相差不大。在废物氧化物包容量从12%到16%变化范围内,所形成玻璃固化体的高温粘度在每一个温度点都存在随包容量增大粘度降低的趋势。

表4 不同包容量玻璃固化体的粘度Table 4Viscosity of waste glass at different waste oxide loadingdPas

2.2.2 高温电阻率不同废物包容量玻璃的电阻率值列入表5。由表5可知,搅拌和不搅拌条件下所得玻璃的高温电阻率值相差不大。在废物氧化物包容量从12%到16%变化范围内,所形成玻璃固化体的高温电阻率在每一个温度点都存在随包容量增大电阻率降低的趋势。

2.2.3 MCC-1静态浸出实验

(1)总失重

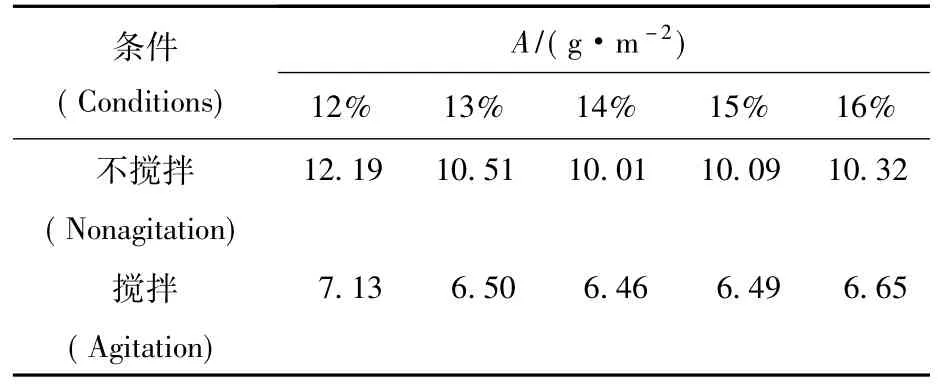

不同废物包容量玻璃固化体浸出实验样品的单位表面积总失重(A)结果列入表6。由表6可知,五种包容量下玻璃28 d浸出实验的总失重结果都小于15 g/m2,满足我国行业标准中关于玻璃固化体总失重的要求[6]中对于玻璃固化体的抗浸出性规定:玻璃固化体在样品表面积/浸泡剂体积之比为(10.0±0.5)m-1的条件下,在(90±1)℃去离子水中,静态浸泡28 d的单位表面积总失重应小于15 g/m2。

表5 不同包容量玻璃固化体的电阻率Table 5Electrical resistivity of waste glass at different waste oxide loadingΩ·cm

表6 不同包容量下玻璃28 d单位表面积总失重Table 6Normalized total mass loss of waste glass

搅拌条件下所得玻璃固化体的单位表面积总失重小于不搅拌条件下所得玻璃固化体的总失重,说明搅拌使得玻璃的均匀性更好,抗浸出性能增强。

(2)元素归一化浸出率

不同包容量下玻璃经过28 d浸泡后单个元素归一化浸出率(B)数据列入表7。由表7可知:所分析元素28 d的元素归一化浸出率均小于1 g/ (m2·d),满足我国行业标准中关于玻璃固化体浸出实验后元素归一化浸出率的要求(玻璃固化体在样品表面积/浸泡剂体积之比为(10.0± 0.5)m-1的条件下,在(90±1)℃去离子水中,静态浸泡28 d的Si、B、Na的归一化元素浸出率和137Cs、238U的归一化放射性核素浸出率应小于1 g/(m2·d))。

表7 玻璃固化体在90℃去离子水中浸泡28 d后单个元素归一化浸出率Table 7Normalized elemental leach rate of waste glass(28 d,distilled water,90℃)

搅拌条件下所得玻璃固化体的元素归一化浸出率小于不搅拌条件下所得玻璃固化体的浸出率,说明搅拌使得玻璃的抗浸出性能增强,这与前面总失重结果相吻合。

2.2.4 均匀性采用光学显微镜对玻璃固化体样品进行了均匀性分析,搅拌和不搅拌情况下熔制的玻璃样品在光学显微镜下的分析结果示于图1和图2。由图1、2可知,产生的玻璃固化体样片均无黄相和明显裂纹。

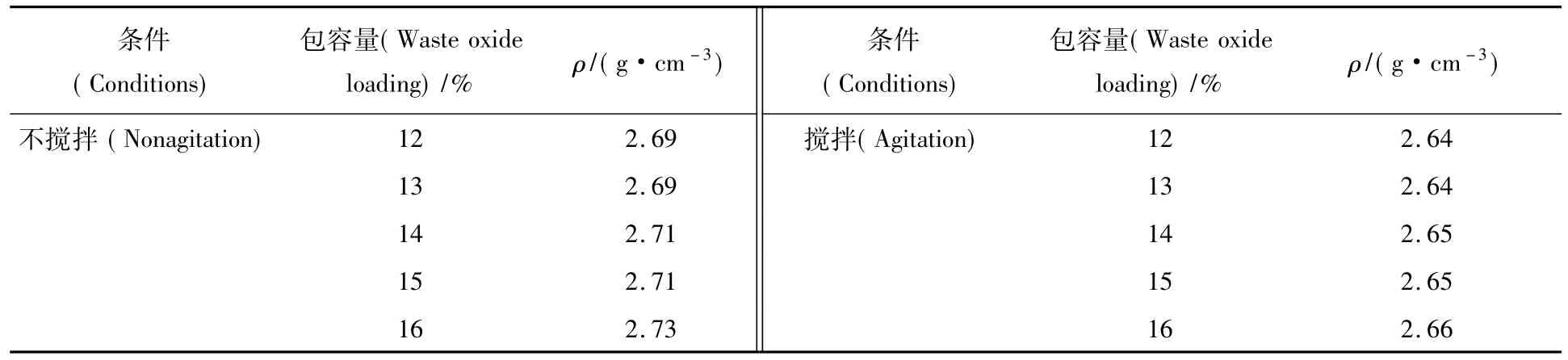

2.2.5 密度采用排水法测量了玻璃固化体的密度,结果列入表8。由表8可知,每一个包容量下所得玻璃固化体的密度均大于2.50 g/cm3,满足我国EJ 1186-2005标准中对玻璃固化体的密度要求。

2.2.6 析晶率EJ 1186-2005中关于玻璃固化体的析晶率规定为:浇注后的玻璃固化体冷却至室温后的析晶率应小于体积分数5%。将浇注后的玻璃冷却至室温后粉碎成约0.05 mm的粉末,用X射线衍射仪测量其中的晶体含量,结果表明,玻璃中未发现晶体存在,满足行业标准EJ 1186-2005的要求。

图1 不搅拌条件下熔制的玻璃样品Fig.1Waste glass melted without agitation

图2 搅拌条件下熔制的玻璃样品Fig.2Waste glass melted with agitation

表8 不同包容量玻璃固化体的密度Table 8Density of waste glass

3 结论

本研究着重考察了在搅拌、不搅拌两种条件下制备的不同废物包容量的模拟玻璃固化体对硫的实际包容能力以及固化体的性能是否满足我国行业标准要求。结果表明:

(1)不进行搅拌条件下熔制的玻璃样品对硫的包容能力较差,只能将模拟废液中的硫部分包容;而在搅拌条件下制备的玻璃固化体中硫含量可以达到将模拟废液中硫完全包容的程度;

(2)所有包容量下的玻璃固化体的密度、均匀性、化学稳定性、析晶率均满足行业标准的要求;

(3)搅拌条件下制得玻璃固化体的化学稳定性优于不进行搅拌条件下的玻璃固化体,其它性能差别不大。

[1]罗上庚,蒲诗刚,姜耀中,等.含高浓硫酸根的高放废液之玻璃固化配方研究[J].核科学与工程,1987,7(Z1):238-245.

[2]孙东辉,浦永宁,于喜来.高放废液玻璃固化电熔炉技术[M].北京:原子能出版社,1995.

[3]姜耀中,杜连卿,汤宝龙,等.821厂高放废液固化用基础玻璃配方的研制[R].中国原子能科学研究院,1991.

[4]Grünewald W,Roth G,Salimi A,et al.Waste glass development for vitrification of high-sulfur,high-sodium bearing HLLW[R].Germany:INE,2008.

[5]Braun W,Grünewald W,Hardock K,et al.Results of the glass formulation test[R].Germany:INE,2009.

[6]孙东辉,汤宝龙,唐培家,等.EJ 1186-2005放射性废物体和废物包特性鉴定[S].2005.

[7]刘丽君,周慧,郄东生,等.硼硅酸盐废物玻璃中硫形态的拉曼光谱[J].原子能科学技术,2009,43 (2):103-107.

Verification Experiment Research of Glass Formulation for High Sodium and High Sulfur Bearing HLLW

LIU Li-jun,QIE Dong-sheng,ZHOU Hui,LI Bao-jun,LI Yang,XU Jian-hua,ZHANG Hua

China Institute of Atomic Energy,P.O.Box 275(93),Beijing 102413,China

The verification experiment research was carried out which was aimed at the glass formulation developed for the high level liquid waste(HLLW)in Sichuan Environment and Protection Engineering Co.Ltd.,China National Nuclear Corporation(SEPEC).The main purpose is to verify the sulfur incorporation ability and the performances of the glass form.In the experiments,the waste oxide loading was changed from 12%to 16%.Two parallel glass batch samples were converted to glass.One was without any mechanical stirring and the other one was stirred by a hand tool every 20 min for about 20 s during the melting time.The results show that for the glass melted without stirring,the sulfur incorporation ability is low and the total mass loss and normalized elemental mass loss rate in 28 d MCC-1 leaching test,density,homogeneity and crystallization tendency satisfy the requirements in China industry standard.For the glass melted with stirring,the sulfur incorporation ability is much higher than the ones without stirring and other performances also satisfy the requirements in China industry standard.

high level liquid waste;vitrification;formulation verification

TL941.113

A

0253-9950(2014)03-0163-06

10.7538/hhx.2014.36.03.0163

2013-10-08;

2014-03-13

刘丽君(1979—),女,河北唐山人,博士,副研究员,核燃料循环与材料专业