异戊橡胶生产中溶剂回收和单体精制工艺节能优化研究

2014-06-09李文臣王福民赵彦强杨俊峰杨金胜张福民

李文臣,刘 姜,高 卓,王福民,赵彦强,杨俊峰,杨金胜,张福民

(1.吉化集团吉林市锦江油化厂,吉林 吉林 132021;2.中国石油吉林石化公司 研究院,吉林 吉林 132021;3.华东理工大学 化工学院,上海 201424)

目前国内外异戊橡胶生产装置中溶剂和未反应单体的回收与新鲜单体的精制往往是由数个精馏塔组成的,回收油相先进入溶剂回收塔,从塔顶脱除未反应单体和微量水,从塔釜采出含有重组分的己烷溶剂进入己烷精制塔,从塔釜脱除含有终止剂(2,6-二叔丁基对甲酚,简称264)和阻聚剂(对叔丁基邻苯二酚,简称TBC)的重组分,从塔顶采出精制后的己烷溶剂进入聚合单元。含有微量水的回收单体与新鲜单体一起进入单体脱轻脱水塔,轻组分杂质和水在较高回流比下通过共沸精馏从塔顶脱除,从塔釜采出的含有一定量阻聚剂的异戊二烯进入异戊二烯精制塔,从塔釜脱除阻聚剂,从塔顶采出脱除水和阻聚剂的精制异戊二烯[1],流程见图1。

图1 传统己烷溶剂及单体回收与单体精制的四塔流程

异戊二烯属于热敏性物料,在无阻聚剂存在条件下在精馏塔内易发生自聚,形成的多聚物对分离设备连续运行和聚合异戊橡胶产品的顺式含量及相对分子质量分布产生不利影响,因此在溶剂回收塔和异戊二烯脱轻脱水塔的塔顶冷凝器气相入口处需加入一定量的阻聚剂,而对于单体精制塔由于易堵塞,一般是2个精馏塔切换使用。

在整个流程中大量的己烷和异戊二烯在多个塔内反复蒸发冷凝,使该单元的公用工程消耗量占整套装置能耗的50%以上[2-3]。作者利用Aspen plus (version:11.1)软件,对四塔流程中溶剂回收塔和单体脱轻脱水塔内的塔板上气相液相中轻、重关键组分含量进行分析后,将原流程优化为双塔侧线采出流程。通过分析2个精馏塔之间的能量平衡,分析了流程中采用热集成换热网络的可能性,并对采用热集成后的精馏塔塔釜再沸器的控制方案进行了初步探讨。

1 流程模型建立及精馏过程分析

1.1 热力学模型的选择

由于加入二元参数后NRTL方程计算较容易收敛,且与实验值最为接近,故液相选用NRTL方程,在气相压力不高的情况下,气相计算按照理想气体计算,并用Hayden-O′Connell关联式进行修正[4]。

1.2 传统四塔流程模型建立

回收油相进入溶剂回收塔T-201。从塔顶采出轻组分和游离水,从塔釜采出含有一定量TBC等重组分的己烷溶剂进入T-202,设定T-201塔共有60块理论塔板,其中精馏段14块,提馏段为46块,进料板为第15块塔板,进料量为430 kmol/h。塔顶压力为0.105 MPa,全塔压降0.01 MPa,从T-201塔顶冷凝器气相入口处加入一定量的阻聚剂,回流比为20,泡点回流。设定己烷溶剂精制塔T-202塔有15块理论塔板,精馏段9块,提馏段5块,进料板为第10块塔板,塔顶压力为0.105 MPa,全塔压降为0.01 MPa,塔顶采出量为415 kmol/h。回流比为1,泡点回流。要求从T-202塔顶采出的精制己烷溶剂中的w(水)<0.001%,w(异戊二烯)<0.1%,w(TBC)<0.000 5%。

从T-201塔顶采出的回收异戊二烯与新鲜异戊二烯混合后进入异戊二烯脱轻脱水塔T-203。从塔顶采出轻组分和游离水,从塔釜采出含有一定量阻聚剂的异戊二烯进入T-204,设定T-203塔共有70块理论塔板,其中精馏段14块,提馏段为56块,进料板为第15块塔板,塔顶压力为0.105 MPa,全塔压降0.01 MPa,进料量为94.5 kmol/h,从T-203塔顶冷凝器气相入口处加入一定量的阻聚剂,回流比为100,泡点回流。设定T-204塔有15块塔板,精馏段10块,提馏段5块,进料板为第10块塔板,塔顶压力为0.105 MPa,全塔压降为0.01 MPa,塔顶采出量93.5 kmol/h,回流比为1,回流温度为20 ℃。要求从T-102塔顶采出的精制异戊二烯中w(水)<0.002 5%,w(TBC)<0.000 5%,w(异戊二烯)>99.9%,流程见图2。

图2 己烷溶剂回收与单体精制四塔流程精馏模型

1.3 己烷溶剂回收与单体精制工艺分析

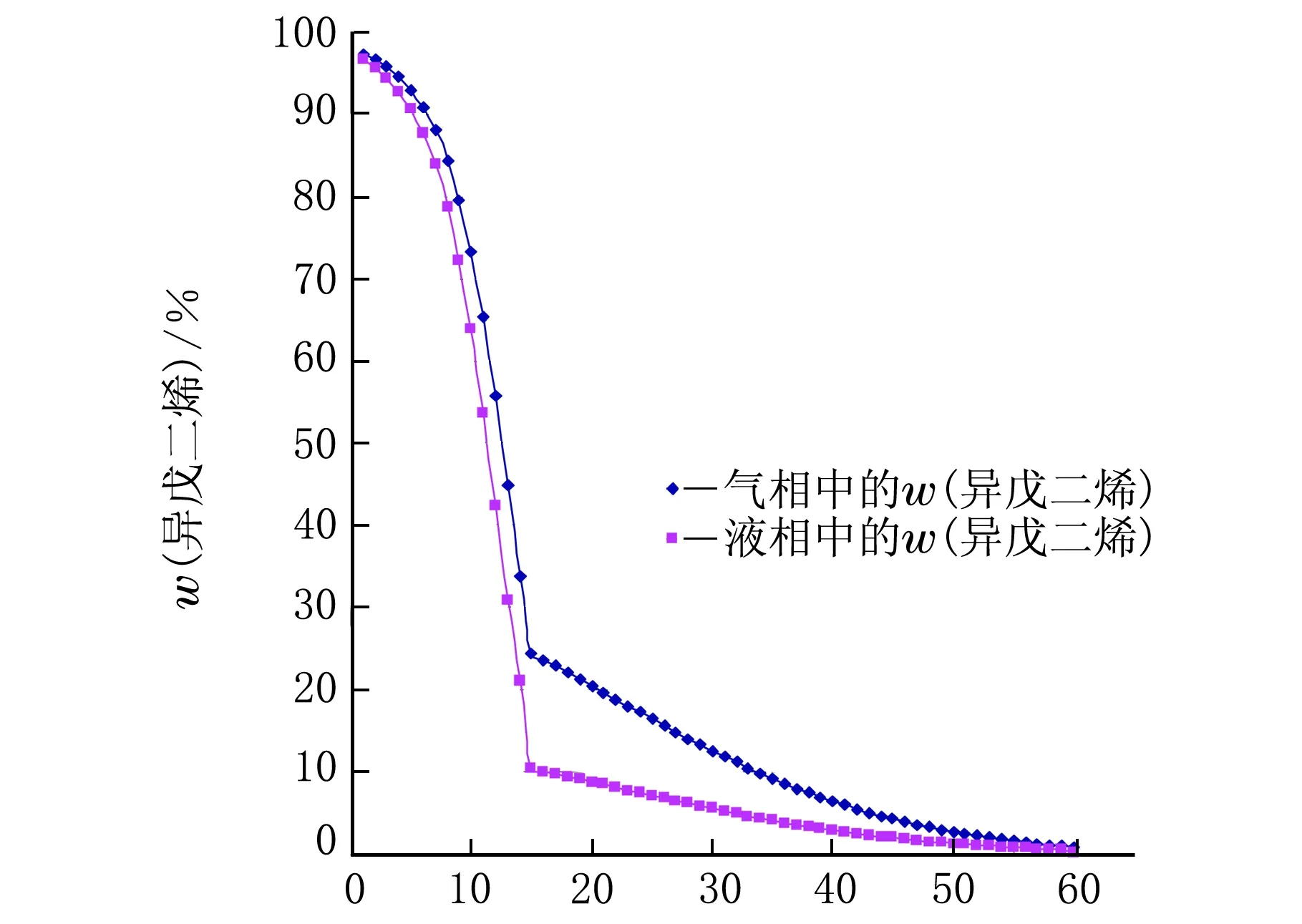

回收己烷溶剂中含有未反应单体异戊二烯,微量水、阻聚剂以及在胶液凝聚中夹带到回收油相中的微量终止剂等。水能够与异戊二烯形成沸点低于异戊二烯的共沸物,在回收塔内主要分布在各塔板相中,从己烷溶剂回收塔塔顶分离出去,越靠近塔顶气相和液相中的水和异戊二烯的含量越高。在精馏段内自进料口至塔顶,各塔板上气相中的w(水)从0.025%增加至0.039%,w(异戊二烯)从19.38%增加至98.19%;液相中的w(水)从0.011%逐渐增加至0.021%,w(异戊二烯)从6.37%增加至99.03%。提馏段内自进料口至塔釜,各塔板气相中w(水)从0.026%迅速下降至约0.002 3%,w(异戊二烯)从19.38%下降至0.26%;液相内的w(水)从0.011%下降至约0.000 5%,w(异戊二烯)从6.34%下降至0.08%,见图3和图4。

塔板数图3 回收塔内不同塔板上气相液相中w(水)

塔板数图4 回收塔内不同塔板上气相液相中w(异戊二烯)

新鲜异戊二烯中含有一定量的轻组分杂质,微量水、TBC,其中水能够与异戊二烯形成沸点低于异戊二烯的共沸物,主要分布在塔内气相中,从脱轻脱水塔塔顶分离出去,越靠近塔顶气相和液相中的水含量越高。在精馏段内自进料口至塔顶,各塔板上气相中的w(水)从0.027%增加至0.029%,液相中的w(水)从0.007%逐渐增加至0.013 5%。提馏段内自进料口至塔釜,各塔板气相中w(水)从0.026%迅速下降至0.002 3%,液相内的w(水)从0.013%下降至0.001 2%,见图5。

塔板数图5 单体脱轻脱水塔内各塔板上气相和液相中w(水)

阻聚剂和终止剂的沸点为280~285 ℃,与己烷溶剂和异戊二烯的沸点相差很大,无论是在己烷溶剂回收塔还是在单体脱轻脱水塔内几乎都分布在各塔板的液相上。精馏段和提馏段各塔板气相和液相中阻聚剂浓度基本上随塔板数没有明显变化,在己烷溶剂回收塔异戊二烯含量较高的精馏段内各塔板液相中w(TBC)=0.026%~0.027%,在异戊二烯含量较低的提馏段内各塔板液相中w(TBC)=0.002 4%~0.002 5%。塔内气相中的w(TBC)=0.0001%~0.001%。在单体脱轻脱水塔精馏段各塔板液相中w(TBC)=0.026%~0.027%,提馏段各塔板液相中w(TBC)=0.021%~0.022%。塔内气相中的w(TBC)=0.0001%~0.001%。

通过图3~图5可以看出,溶剂回收塔和单体脱轻脱水塔靠近塔釜塔板上的气相物料的各项指标,能够满足生产异戊橡胶所需己烷溶剂和单体的要求。因此可以使用2个带有侧线采出的复杂精馏塔代替原有的4个简单精馏塔,从侧线直接采出气相己烷溶剂和单体,经过冷凝器冷凝冷却获得用于异戊橡胶生产所需要的精制己烷溶剂和单体。

1.4 双塔热集成可行性分析

将原有的四塔流程模型改为双塔流程模型,在保持T-201塔理论板数,进料板位置和操作条件不变的前提下,从第55块板处侧线采出气相己烷溶剂,经过换热器冷凝至泡点。在保持T-203塔理论板数和进料板位置以及操作条件不变的前提下,从第65板处侧线采出气相异戊二烯,经过换热器冷凝冷却至20 ℃。流程见图6。通过模拟计算T-201,T-203,E-201和E-203在处理同样量物料时的热负荷,见表1,与传统四塔流程冷、热负荷比较见表2。

图6 溶剂回收与单体精制双塔流程模型

表1 双塔侧线采出流程中冷凝器和再沸器的热负荷

表2 双塔侧线采出流程和传统四塔流程冷热负荷比较

由于回收己烷溶剂的量是所需新鲜单体量的数倍,在对侧线采出的气相精制己烷溶剂在冷凝过程中释放出大量的气化潜热,如果能够通过热集成网络同时优化溶剂回收塔和单体精制塔的冷热物流换热,能够在很大程度上同时减少2个塔在公用工程上的消耗。从表1可以看出从溶剂回收塔侧线采出的气相冷凝过程中释放出的气化潜热远高于异戊二烯精制塔塔釜再沸器所需热量。因此可以利用溶剂回收塔侧线采出气相己烷溶剂的气化潜热加热作为异戊二烯精制塔塔釜再沸器的热源。

热集成优化后的流程会在很大程度上减少公用工程消耗,但在实际生产过程中,生产工艺波动或操作条件改变使优化后的精馏塔易受干扰而导致无法正常操作[5-6],因此需要比较不同生产负荷和操作条件下溶剂回收塔和异戊二烯精制塔的冷、热物流换热量。

正常生产时T-203塔塔釜再沸器所需热量只是T-201塔侧线冷凝器发出热量的1/3,当溶剂回收塔T-201在60%~120%生产负荷下操作时,侧线采出气相己烷溶剂的气化潜热为7 112~14 224 MJ/h。T-203塔在 60%~120%生产负荷下操作时,塔釜再沸器所需热量为3 031~6 062 MJ/h。可见即使T-201塔在最低生产负荷下生产时也能满足T-203塔在最高负荷下生产,因此可以用T-201塔侧线采出部分气相己烷溶剂的气化潜热作为热源来加热T-203塔塔釜再沸器,流程见图7。

图7 双塔侧线热集成精馏流程

热集成优化后的双塔侧线采出流程与传统四塔流程冷、热负荷对比可以分别节省约45.9%和46.98%的公用工程消耗,见表2。

表2 热集成优化的双塔侧线采出流程与传统四塔流程冷热负荷对比

2 热集成后异戊二烯精制塔塔釜再沸器控制方案探讨

一般精馏塔塔釜再沸器加热介质的温度和压力都比较稳定,热集成后的精馏塔塔釜再沸器所用加热介质温度和压力往往受上游精馏塔的生产负荷和操作稳定性的影响,若要实现热集成后精馏塔的稳定操作,必须要对精馏塔的控制方案进行调整[7-8]。

通过对双塔的热量衡算可以看出,从侧线采出的气相己烷的气化潜热总量高于下游异戊二烯精馏塔塔釜再沸器需要量,因此除了利用下游精馏塔再沸器冷凝一部分气相己烷外,仍需一个换热面积较大冷凝器来冷凝冷却剩余的部分,以确保当下游精馏塔生产负荷调整时能够将所有剩余气相己烷冷凝。

为了能够保证溶剂回收塔操作压力和进入异戊二烯精制塔再沸器的气相己烷压力的稳定,可在侧线采出气相管线至冷凝器气相入口管线上,安装一个调节阀,根据气相管线内的压力控制调节阀门开度,通过控制进入到冷凝器的气相物料的流量,确保溶剂回收塔和异戊二烯精制塔再沸器内的压力稳定,并通过调整进入到冷凝器内的冷却水流量控制采出的精制己烷溶剂的温度。

在精馏塔热集过程中,要能够在相对较低的热介质压力下稳定控制塔釜再沸器换热量。根据异戊二烯精制塔塔釜液位或塔釜温度控制安装在塔釜再沸器凝液出口处的调节阀,通过改变再沸器换热面积实现再沸器加热量的控制。为了确保己烷冷凝液能够顺利进入储罐,要将异戊二烯精制塔和塔釜再沸器的安装己烷精制储罐之上,具体控制方案见图8。

图8 热集成塔釜控制方案

3 结 论

精馏过程中的节能优化在化工过程中占有十分重要的位置,应当引起足够的重视,并且根据过程的实际情况采取科学有效的措施[10-12]。利用Aspen plus(version:11.1)软件对溶剂回收塔和单体脱轻脱水塔内塔板上气、液相关键组分含量进行分析后,发现可以用2个侧线采出复杂精馏塔代替传统的4个简单精馏塔。在对双塔侧线采出流程进行了热集成节能优化后与传统4塔流程相比,能够节省约46.98%热量和45.90%的冷量消耗。双塔流程与传统四塔流程相比,在节省运行费用的同时也减少了装置建设过程中的设备投资。这对于万吨级异戊橡胶生产装置控制建设投资和降低吨产品消耗有一定的指导意义。

[ 参 考 文 献 ]

[1] 萧楠.异戊橡胶的合成技术与发展前景[J].橡胶科技市场,2005(15):10-13.

[2] 肖望国,孙伯庆,张玉昆.化工生产流程图解(第三版)[M].北京:化学工业出版社,1997:734-738.

[3] 赵旭涛,刘大华.合成橡胶工业手册(第二版)[M].北京:化学工业出版社,2006:525-527.

[4] 孙春水,25 kt/a C5分离装置模拟计算[J].金山油化纤,1999 (3):27-30.

[5] 郁浩然.化工分离工程[M].北京:中国石化出版社,1999:271-281.

[6] 冯霄,李勤凌.化工节能原理与技术[M].北京:化学工业出版,1998:221-227.

[7] 吕向红,陆恩锡.热耦蒸馏技术进展[J].化工进展,2004,23(8):837-840.

[8] 李娟娟.无冷凝器及再沸器的热集成蒸馏塔技术进展[J].化学工程,2006(9):1-4.

[9] 李群生.精馏过程的节能降耗及新型高效分离技术的应用[J].化肥工业,2003(1):3-6.

[10] 徐兆瑜.浅议化工节能的一些措施和新进展[J].石油和化工节能,2008(4):3-7.

[11] 岳金彩,闫飞,邹亮,等.精馏过程技能技术[J].节能技术,2008 (1):64-67.

[12] 赵雄,罗秫青,闫兵海,等.内部能量集成精馏塔的模拟研究及其节能特性分析[J].化工学报,2009(1):142-150.