新型汽车转向器总成性能试验台的开发

2014-06-09欧阳光明李晓梯才维富

欧阳光明,李晓梯,才维富,王 伟

(1.长春科威机械有限责任公司,长春130103;2.吉林省长达通信技术有限公司,长春130022;3.黑龙江省泰来县金泽自来水有限公司,黑龙江 齐齐哈尔162400;4.空军航空大学飞行训练基地一团机务大队,长春130103)

0 前言

转向器是汽车转向系统中最重要的部件,它的工作性能直接影响汽车的安全操控。汽车转向器总成性能试验台是测试汽车转向器性能的关键设备之一。试验台准确性、稳定性以及高精度和智能化的测试方法是汽车转向器产品质量的重要保证。

转向器总成试验是转向器出厂前的最后一道检验工序,是保证转向器产品质量的关键。目前国内很多转向器生产厂家使用的转向器总成试验台精度差、效率低、操作时由工人手动完成被检测部件的装夹工作,很不方便,在切换检测项目时需要人工干预,自动化和智能化程度低[1-4]。除功能上存在缺陷外,还存在测试速度慢、液压系统噪声大、效率低等问题[3-4]。要解决以上问题,就必须按新的国家标准设计全新的汽车转向器总成试验台,在充分考虑试验台的先进性、可靠性、稳定性和高效率的前提下,要求试验台结构美观、智能化高、部件装夹方便、功能完善、缩短产品测试时间并尽量降低噪声,以适合于大批量生产。

1 转向器总成性能试验台技术原理及实现

1.1 转向器总成性能试验台技术原理

依据汽车行业标准QC/T529—2000《汽车动力转向器总成台架试验方法》和QC/T530—2000《汽车转向器总成技术条件》,自主开发了以ECU控制为核心,以组合设计方法为基础,采用最新机电控制技术,通过改进机械结构和选择高精度传感器,可自动完成各种型号转向器的在线性能检测,包括转向器总圈数、空载转动力矩、回力特性、转向灵敏度特性、内泄漏、回正能力、功能试验、传动比和齿条行程等。

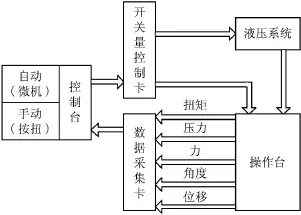

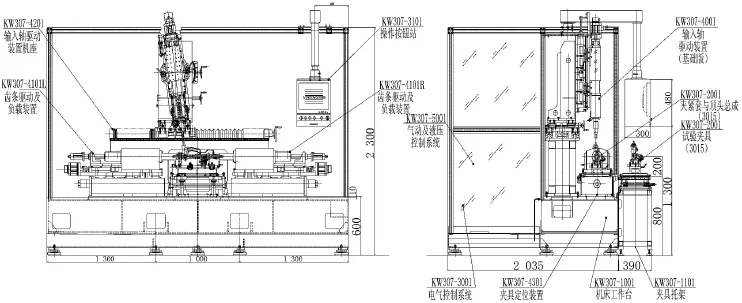

转向器总成性能试验台原理框图如图1所示,总体装配图如图2所示。整个试验台可分为机械结构、液压系统和控制系统及软件3大部分。

图1 转向器总成性能试验台原理图

1.2 转向器总成性能试验台机械系统

转向器试验台机械系统图如图3所示。机械装置主要由驱动系统、夹具装置、负载系统、夹具等组成。为了使试验更接近于实际,工件放置与车上状态一致,驱动装置作为动力输入,根据试验对象的不同,可在水平方向X-Y轴移动调整,并可绕垂直Z轴做±45°旋转,以满足多品种的要求。进行正向驱动(输入轴驱动)时,伺服电机通过行星减速器、扭矩传感器、联轴器、输入轴、转向器,对转向器驱动轴进行驱动。夹紧和负载装置设在左右双层滑台上,主滑台作为壳体夹紧,上滑台为负载加载装置,结构紧凑可靠。负载系统采用伺服系统作为加载器,通过伺服电机及控制元件模拟所需负载,以完成转向机的功能试验;在做转向机回正试验时,伺服电机又可作为驱动器,对动力转向器进行逆向驱动,从而实现了加载(功能)和回正试验的连续自动测试,突破了传统落后的回正试验测试方法。检测系统加载装置采用伺服电机驱动使加载载荷准确可靠,转向机齿条通过顶杆直接作用于力传感器上,通过传感器及相应的控制单元,可任意调整负载力并保持恒定,适应范围广,同时准确、方便、可靠。空载试验时负载装置退后,齿条处于自由状态,需要加载时,负载装置前进加载。在需要固定夹紧时,负载装置前进加载一定力后两锁紧油缸自动夹紧,使其间隙为0,实现夹紧。该自动加载装置的设计成功,为检测系统实现全自动控制创造了条件,这也是检测系统有别于国内外其他同类检测系统的显著特点之一。

图2 总体装配图

图3 转向器总成性能试验台机械系统

1.3 转向器总成性能试验台液压系统

液压系统的作用是为转向器、工件定位等提供动力。为了转向机试验不受液压波动的影响,该液压系统设计成分离式双液压系统,即将试验液压系统和驱动液压系统分开,以保证试验液压系统的稳定;试验液压系统采用一个柱塞变量泵独立供油,可以根据需要调节流量及压力,完全满足了多种动力转向器输入流量、压力不同的要求。试验系统采用了供油、回油双过滤,即进油口粗滤,回油口精滤的双重过滤系统,保证了油液清洁度,清洗、更换滤网均很方便。

比例调节系统通过电液控制调节所需流量,通过压力、流量传感器组成的监控显示系统,向转向机提供以满足转向机性能参数要求的流量和压力油。

针对转向机泄漏流量测试难度较大的问题,系统中采用了德国威仕流量传感器,并将流量传感器安装在转向器进油口,实现了转向器工作油流量与泄漏流量同时测量,解决了困扰动力转向器检测系统的流量测试问题。

试验完成,系统中还具有对试验件排油的功能;压缩空气通过气源调节器,经过换向阀进入转向器,在压缩空气的作用下将油通过换向阀排入到油箱。

1.4 转向器总成性能试验台控制系统及软件的实现

转向总成性能试验台动作、压力、流量等控制原理如图4所示。当通过触摸屏选定试验项目后,系统根据所要求的试验条件,向输出模块发出控制信号,控制继电器卡上各继电器(线圈)的通断,实现液压系统中各电磁阀的通断。在动力转向器的动作过程中,计算机通过A/D板采样的油温、流量、扭矩和负载等参数、动力转向器的位置和状态,再根据这些参数的变化输出控制状态,使动力转向器完成规定的动作。试验完成后,计算机将结果显示在屏幕上,也可打印输出。

基于LabVIEW开发的测试软件采用模块化设计,包括参数设置、测量、在线及远程控制模块。参数模块完成参数设置,测量模块完成规定的试验,系统具有数据采集、处理、显示、存储和打印等功能。控制模块对转向器输入端正反转,伺服的向前、向后加载。该系统也具有远程故障诊断功能。

由于工业现场的恶劣环境,除有用信号外,还往往带有现场和过程通道中的电场、磁场等各种干扰信号。结合汽车动力转向器的测试要求,分别提出了软件和硬件抗干扰措施。

控制系统采用研华工控机独立完成。整个测控工作的逻辑动作及数据采集、处理、显示、打印、存储等功能全部由计算机完成,并能修改试验所需的各项参数,对测试过程的各类参数实时检测并显示,检测最终结果滚屏显示。实物照片如图5所示。

图4 计算机控制系统工作原理

图5 新型转向器总成性能试验台

2 结语

采用缩紧缸实现可靠定位,负载装置带有弹性体,并与伺服电机结合实现恒力控制;采用伺服电机和拧紧输入轴同时后退和力传感器检测的方式实现对齿条施加恒定负载;采用量程范围宽的流量计,在液压系统只有一个泵供油情况下实现大流量和小流量控制;为了使试验数据精确可信,试验过程稳定可靠,在系统总体设计中,采取数据高速自动采集与智能化分析处理方法;上位计算机上运行的Lab-VIEW具有友好的人机界面;在控制策略上采取了多项智能化的故障诊断和故障预报手段。

研究开发的检测装备可与国外一些先进的同类产品相媲美,价格仅为国外进口产品的三分之一。研发的转向器总成性能试验台满足用户需要,市场前景广阔。

[1]刘国章,包志超.《JB2957—81汽车转向器总成技术条件》的制定与实施(下)[J].汽车技术,1983(2):58-60.

[2]包志超.转向器总成性能自动测试系统[J].汽车技术,1986(5):18-21.

[3]范永光,易孟林,曹树平.重型越野车转向系统性能试验台CAT系统的研制[J].机械与电子,2002(6):54-56.

[4]吴永强,高利利.动力转向器总成走合试验台研制[J].汽车科技,2005(5):50-53.