基于Minitab 软件对三坐标测量机重复性与再现性研究

2014-06-09高金刚

张 爽,高金刚,王 华,王 伟

(1.长春工程学院机电工程学院,长春130012;2.空军航空大学飞行训练基地一团机务大队,长春130103)

0 引言

测量广泛应用于所有工业生产活动,例如制造业、研究开发业及销售与市场。测量对于制造过程是至关重要的,因为测量受变差的影响,较大的测量变差可能会掩盖产品在生产过程中发生的变差[1]。所以,在测量之前,必须对测量系统做出评价。

Eagle和Gmbbs等人最早对测量系统从统计学角度进行分析研究。1972年,Mandel提出了测量系统重复性和再现性(Repeatability &Reproducibility,简称R&R)分析的概念和计算方法,从而可以确定观测值中的变差来源于测量误差的比例。虽然国外对于测量系统分析的研究起步很早,并提出了系列的研究成果。但国内对测量系统及相关的研究及应用却较相当匮乏,在企业质量管理过程中对于测量系统分析工作还不够重视,甚至很多企业都没有应用测量系统分析[2]。这样会导致进行质量管理工作时,得到质量较差的测量数据,基于这些质量较差的数据进行分析并做出错误的决策,给企业造成了很大的损失。

本文介绍利用数据统计分析的专业软件Minitab,系统地、科学地分析在测量系统中产生的变差。即应用方差法评价三坐标测量机测量凸轮轴罩盖安装孔位置的R&R,过程如下。

1 三坐标测量机R&R分析

1.1 量具R&R简介

当同一测量员使用同一设备几次测量同一产品的同一个特性时,重复性一般定义为设备变差。实际上,重复性评价是在设定的测量条件下,连续测量时由普通原因引起的变差(例如随机误差)。重复性正确的术语是当测量条件固定时(固定的设备、标准、测量员产品、方法和环境)所产生的“系统内变差”。再现性是指测量员之间产生的变差。一般来说,再现性是指不同的测量人员使用相同的测量设备多次测量同一产品的同一特性的平均值之间的变差。因此,再现性被认为是不同条件或不同测量系统的平均变差。量具重复性和再现性(Gauge R&R,简称GRR)是结合了重复性和再现性变差的估计值[3]。换句话说,GRR值等于系统内部变差和系统之间变差的和。本文以三坐标测量机(CMM)测量凸轮轴罩盖安装孔的位置坐标为例,详细说明应用Minitab软件对CMM的GRR分析过程,对数学分析过程及运算结果进行详细说明。

1.2 GRR分析过程

虽然实际测量操作时,产品与测量员的数量是变化的,但是测量系统分析一般是选取2个测量员、3次测量和10个产品。首先应选择10件产品覆盖到预计的过程变差范围与公差范围。由于测量系统分析考虑的是测量员自身的变差与测量员之间的变差,以及这2个变差占到总变差与公差的比例,所以测量产品的选择不应只是选择合格的产品。其次,被测产品应随机从1到10编号。第1个测量员(简称甲)随机测量这10个产品。记录者将测量结果录入到表格中第1次测量的栏目中。第2个测量员(简称乙)在没有看到第1个测量员的结果的前提下完成测量,并将结果填入到相应的表中。重复以上过程,每个测量员随机顺序测量这10件产品,数据记录在相应的表格中。重复测量直至完成60组数据,其中顺序是随机的,夹具也是每次测量重新装夹。2名测量员代表2个班次。这个流程也可以改为不同的夹具、三坐标或者不同的实验室。在以下的实例中,测量系统研究应假设产品在搬运的过程中尺寸没有改变。

表1的数据是2名测量员已随机的顺序测量10件凸轮轴罩盖某一安装孔某一方向的坐标值的数据。其中,其坐标值图纸中规定的规范为(55±1)mm。如之前所述,在测量系统分析之前,应考虑测量系统是否有足够的分辨率。在本例中,测量工具是CMM,从表1中可以看出,数据保留小数点后4位。计算每个测量员的30组数据见表1。

表1 测量数据/mm

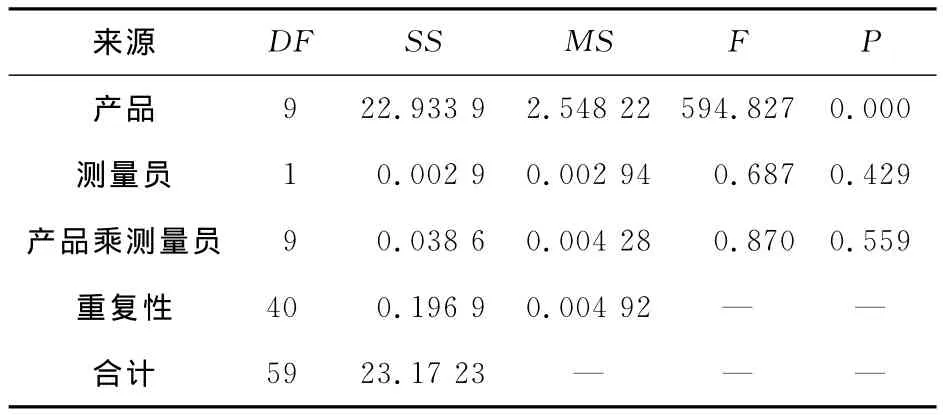

将表1中的信息输入到Minitab软件的工作表中,使用Minitab软件GRR研究(交叉)法进行运算。Minitab提供了2种用于评估GRR的方法:平均值与极差法(和R法)以及方差分析法。和R法将整体变差分为3种类别:产品间变差、重复性和再现性。方差分析法进一步将再现性划分为其测量员以及测量员与产品交互作用这2个要素。在某种程度上,方差分析法比和R法更准确,因为它考虑了测量员与产品的交互作用。在本文中选择方差分析法,分析结果见表2。

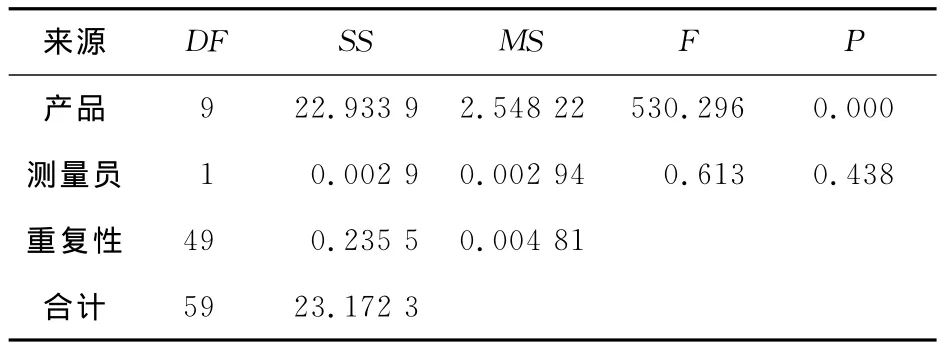

表2 包含交互作用的双因子方差分析表

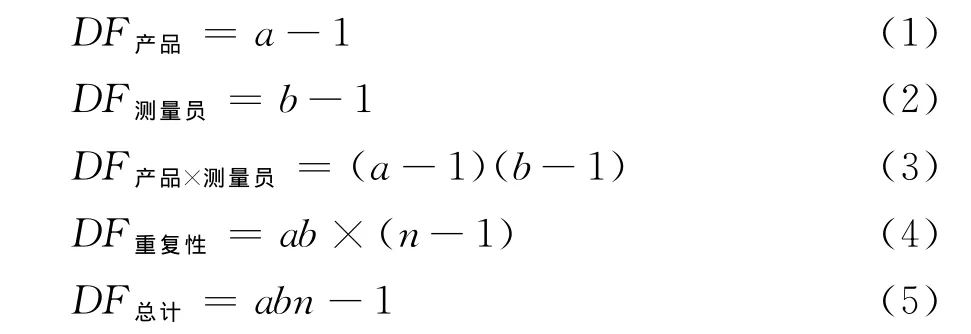

其中,表2中DF为自由度的简称,计算公式如下:

式中:a为产品的数量;b为测量员的数量;n为重复测量的次数。

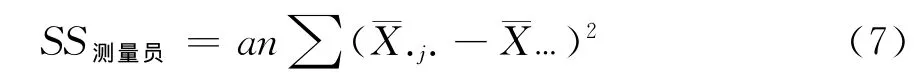

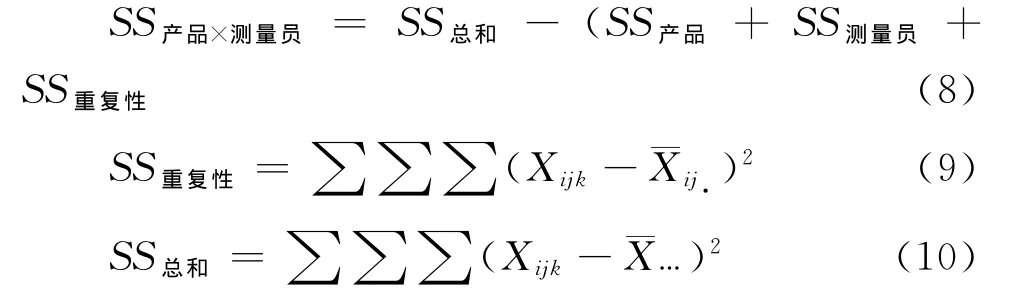

表2中各项方差和(SS)计算公式如下:

式中:Xijk为每一个测量值;为产品与测量员的每一个因子水平。

表2中均方差MS计算公式如下:

表2中F统计量为检验各项对测量结果影响的比值,其计算公式如下:

Minitab拟合方差分析模型,有产品和测量员的主效应,加上产品和测量员之间的交互作用。如果产品和测量员交互作用的假设检验中的概率P值大于0.25,Minitab拟合一个缩减模型,只包括产品和测量员的主效应。

表2中P值为各项假设检验的结果,从表2可以观察到产品乘测量员项P值为0.559,它表示测量过程中由于测量员和产品的不同组合而产生的变差性。如果此项的P值大于0.25,方差分析将在无交互作用项的情况下重新运行,计算结果见表3。

表3 不包含交互作用的双因子方差分析

根据表3的数据,Minitab软件自动计算方差分量与方差分量贡献率,结果见表3。方差分量的贡献率是由各方差分量与合计变差的百分比构成。由表3可知,GRR的方差分量贡献率是由重复性分量贡献率1.12%构成的,再现性的方差贡献率为0,绝大多数的方差贡献率是有产品之间的变差构成的。根据汽车工业行动小组在测量系统分析中制定的关于方差分量贡献率的测量系统可接受性准则,当GRR小于1%,测量系统可接受;当GRR在1%~9%之间,测量系统是否可接受取决于具体应用、测量仪器设备成本、维修成本或其他因素;当GRR大于9%,则表示测量系统不可接受,应予以改进。

表4中方差分量的计算公式如下:

重复性方差分量:

测量员方差分量:

产品方差分量:

再现性方差分量:

GRR方差分量:

合计变差方差分量:

表4 变差的方差分量与方差贡献率

目前比较通用的测量系统可接受性准则是考核GRR标准差与过程变差的百分比,及与产品公差的百分比。各项的研究变差为6倍的各项标准差。“%研究变差”是由各项的研究变差与合计变差的百分比。“%公差”是各项的研究变差与产品公差的百分比。由本文凸轮轴罩盖的坐标值(55±1)mm可知,产品公差为2。如果“%研究变差”列(%公差)中的GRR贡献:小于10%则测量系统可接受;在10%到30%之间则测量系统是否可接受取决于具体应用、测量设备成本、维修成本或其他因素;大于30%则测量系统不可接受,应予以改进。由表5可知,GRR的“%研究变差”为10.59,“%公差”为20.80,都位于10%到30%之间,则由用户具体考虑该测量设备是否可以接受。

表5 标准差研究变差表

Minitab软件中GRR研究功能中可以生成6个图形,如图1所示将6个图形合成在一起。变差分量图直观地表示会话窗口输出中的最终表,其中显示了以下各项的条形:GRR、重复性、再现性(但没有测量员和测量员与产品)以及产品间变差。在图1所示的变差分量图中,来自GRR的贡献百分比远远小于产品间的贡献百分比,表明大部分变差是由产品间差异所致。

R控制图(按测量员)显示测量值中由每个测量员引起的变差,可以比较各个测量员采取的测量方法是否一致。图1中R控制图中的所有点都在控制限制内,表明甲、乙测量员测量的重复性变差不显著。

X控制图(按测量员)显示每个测量员的测量值与总体平均值的关系,可以比较各个测量员,并将测量员与平均值进行比较。图1中X控制图中的大部分点都在控制限制之外,这表明变差主要是由于产品间的差异所致。

按产品图显示产品的主效应,这样可以比较每个产品的平均测量值。理想的情况是:图1中按产品图显示每个产品的多个测量值基本相同,各平均值之间的差别明显,这样可以清楚地看出各产品之间的差别。

按测量员图显示测量员的主效应,这样就可以比较每个测量员的平均测量值。图1中按测量员图中水平的线所示,显示测量员之间没有差异。

测量员与产品交互作用图显示测量员与产品交互作用的效应,这样就可以查看测量员与产品变化之间的关系如何取决于测量员。从图中可以看出,每个测量员/产品组合之间的差异并不显著。

图1 GRR研究图形

2 结语

本文在Minitab软件中使用方差分析法分析了60个测量数据。本文中凸轮轴罩盖安装孔三坐标测量机测量系统分析说明大多数的变差来源于产品之间,而不是量具、测量员或测量方法。通过分析结果,管理者可以了解测量的问题来源,并帮助锁定需改善测量系统的部分。本例中重复性高于再现性,说明测量系统需要改进,应检查三坐标测量机是否按时校准,测量夹具是否稳定可靠,测量方法是否正确,测量环境是否满足要求。

[1]Osma A.An assessment of the robustness of gauge repeatabilityand reproducibility analysis in automotive components[J].Proceedings of the Institution of Mechanical EngineersPart D:Journal of Automobile Engineering,2011,225:895-912.

[2]周波,测量系统分析在质量检测中的应用[D].北京:华北电力大学,2012.

[3]Automotive Industry Action Group (AIAG).Measurement Systems Analysis Reference Manual(4rd edition)[EB/OL].[2010-06-30].http://doc.mbalib.com/view/471a2d33962d7667f73c694f59dded94.html.

[4]Abolfazl Kazemi.Developing a method for increasing ac-curacy and precision in measurement system analysis:a fuzzy approach[J].Journal of Industrial Engineering,2010(6):25-32.

[5]Georgia A,Louka,George J,etc.Gauge R&R foran optical micrometer industrial type machine[J].International Journal for Quality Research,2010,4(4):249-263.