深部找矿复杂地层钻探冲洗液的研制

2014-06-09吴景华谢俊革

吴景华,谢俊革

(长春工程学院,长春130021)

0 引言

目前,随着资源勘探深度的增加和危机矿山深部找矿的工作量加大,经常遇到复杂地层。复杂地层存在4大难题:护壁、堵漏、取心、涌水。钻进复杂地层时,如措施不当,往往会造成孔内事故多,钻进效率低,钻孔质量差,钻进成本高。所以需要研制出性能更优良的冲洗液,并解决:(1)孔壁失稳,护壁困难;(2)回转阻力大,动力和材料消耗大,孔内事故多;(3)钻进效率低,成本高;(4)随着孔深增加,温度升高等问题。因此必须研制具有良好的护壁堵漏性能、能防止钻具结垢、具有良好的携带岩粉、清洗孔底和冷却钻头以及胶凝时间可控且抗一定温度的冲洗液。

1 深部找矿对可控护壁冲洗液的要求

1.1 深部地层特点

深部地层多为复杂地层,复杂地层的护壁堵漏是长期以来岩心钻探中存在的困难问题。复杂地层,也有的称它为难钻地层,广义的是从钻进、护孔、取心、孔斜等角度来说的。若单从钻孔冲洗和护孔角度来考虑,复杂地层则是指钻进时产生不同程度的钻孔坍塌、掉块、漏失、涌水或井喷、膨胀缩径等复杂情况的地层。钻进复杂地层时,如措施不当,往往会造成孔内事故多,钻进效率低,钻孔质量差,钻进成本高。甚至达到不能继续钻进和造成钻孔报废的严重后果。因此,必须认真研究与分析产生复杂情况的原因和复杂地层的特点,采取必要的测试手段,具体确定复杂地层的部位、复杂程度等地质要求以便顺利地完成深部找矿钻探任务。

1.2 深部找矿钻探工艺特点

(1)钻孔结构复杂。深孔钻探,由于钻遇的地层种类较多,地层相对复杂,因此,一般采取多级孔径设计,开孔及上部孔径加大。钻孔直径的增大会造成地层侧压力的增加,对于松散破碎且倾角陡斜的地层,孔壁的稳定性变差,不稳定的岩石就会向孔内滑落和坍塌,造成孔内坍塌掉块事故。

(2)深部找矿钻探技术最主要的特点是孔壁间隙小,应采用较低黏度和切力的冲洗液。

(3)深孔钻探,高转速,需要冲洗液有润滑性,同时还要求冲洗液中固相含量少,以防钻杆内壁结皮。

(4)护壁堵漏难。进行深部找矿钻探,区内大多裂隙发育,地层破碎,几乎所有的钻孔都要穿过断层和破碎带。硬、脆、碎、酥、漏是多数矿区地层的特点。多数钻孔是漏失、坍塌、掉块并存,多层位坍塌、掉块,给护壁带来困难,大量漏失又使冲洗液护壁难度加大,尤其是深孔、斜孔,施工周期长,地层被钻穿后裸露时间长,易造成孔壁失稳,护壁堵漏就更加困难。

(5)钻探效率低。

(6)防斜治斜难。

(7)操作难度大。

1.3 深部找矿对冲洗液的要求

对于复杂地层中所用冲洗液,常用低固相不分散泥浆,但因为泥浆护壁存在缺陷,常导致孔内事故,现以无固相冲洗液为主,复杂地层对无固相冲洗液的要求从性能上考虑要求其黏度低、低切力、浸泡岩样不散等,这样它的护壁防塌效果就好,如果冲洗液在一定时间里会絮凝,还可堵漏一些细小裂隙。

(1)冲洗液的流变性要求

冲洗液应有很低的黏度和切力,以减少冲洗液在孔壁间隙内上返的流动阻力,并有利于细小岩粉的沉降和清除。本次课题研制的无固相冲洗液的漏斗黏度要求在20~30s之间。

(2)冲洗液的失水量要求

冲洗液的失水性对钻井的有利影响是:初失水可以湿润岩土,使其强度降低,有利于钻头对其破碎,提高钻进速度。孔内冲洗液滤失过程控制不当,必然要产生失水量过大的问题。冲洗液循环时,失水量过大对于一些遇水易膨胀的地层容易形成钻孔扩大或缩小,会造成卡钻、钻杆折断等孔内事故。对于砂砾层、岩石破碎层等地层,滤液渗入钻孔周围地层,会破坏地层的原始平衡,加剧了孔壁的不稳定性,因此冲洗液的失水量是越小越好。

(3)冲洗液在高温下时间可控的要求

按照深部找矿钻孔深度估算,冲洗液应能抗80~90℃的温度而性能不变,冲洗液的漏斗黏度在20~30s之间,浸泡岩样不散,冲洗液胶凝时间可控,温度越高,冲洗液的胶凝时间越短。

2 深部找矿可控护壁冲洗液的研制

2.1 可控护壁冲洗液配方初选

根据冲洗液研制程序与经验,结合深部找矿地层和工艺特点,以及对冲洗液性能要求,拟选如下产品作为初选配方产品。

(1)羧甲基纤维素钠

羧甲基纤维素钠作为冲洗液的主要成分之一,主要起防坍塌的作用,附带增黏的作用,具有黏合、增稠、增强、乳化、保水、悬浮等作用。

(2)80A51

产品具有有效地调节流型,良好的抗污染性和抗温性,可以显著地改善冲洗液的触变性和携屑能力。

(3)氯化铁

氯化铁主要是交联作用,交联冲洗液中的80A51。

(4)水玻璃

水玻璃在冲洗液中起护壁防坍及胶凝的作用。水玻璃溶液加入酸和铵盐等,会引起片状二氧化硅微粒链接成网状结构,形成不流动的冻胶体,可用于堵漏。

(5)硫酸铵

硫酸铵可作为絮凝剂,起絮凝作用,主要与冲洗液中的水玻璃发生反应,使冲洗液胶凝。

初选配方组成是:羧甲基纤维素钠,80A51,氯化铁,水玻璃,硫酸铵。

2.2 可控护壁冲洗液正交试验及结果分析

2.2.1 可控护壁冲洗液的正交试验

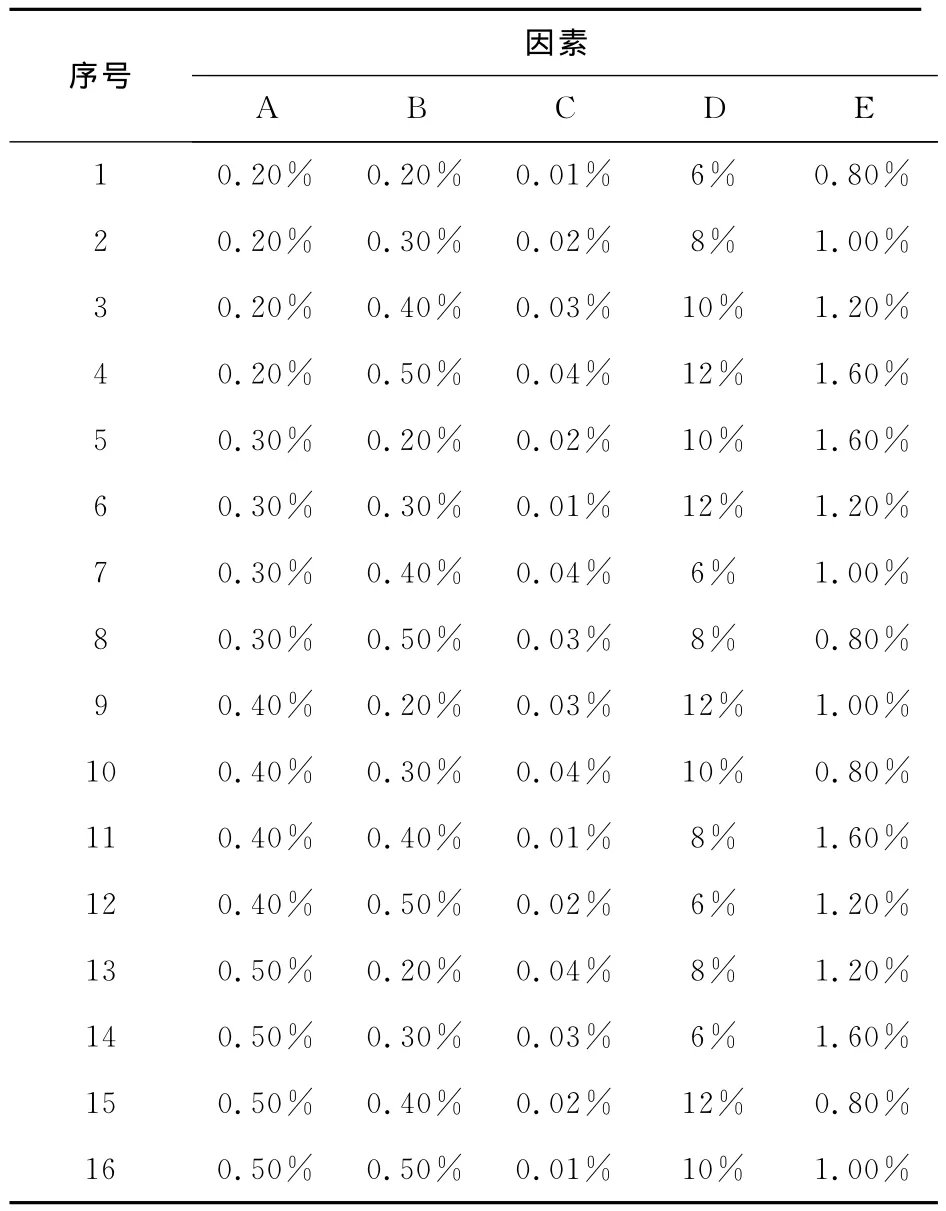

初选配方采用“五因素、四水平”的L16(45)正交试验方法(见表1),试验温度在80℃条件下进行。

表1 初选配方材料及加量

初选配方正交试验表见表2。

表2 正交试验表

2.2.2 正交试验结果分析

冲洗液性能评价指标主要从岩样浸泡、失水量、漏斗黏度综合考虑,考虑具体原则有以下2点:(1)冲洗液岩样浸泡未散的情况下,主要看冲洗液的漏斗黏度和失水量这2个指标;(2)漏斗黏度在20~30s之间,主要以失水量为冲洗液性能评价指标,理论上冲洗液的失水量越小冲洗液越好。正交试验结果及性能指标分析见表3。

表3 冲洗液的正交试验及其试验结果

综合考虑在黏度合适情况下,失水量优先,最终确定优选配方为配方,见表4。

表4 优选配方

2.3 各组分的加量对冲洗液性能指标的影响

在5种组分中,调整一种组分的加量,进行实验研究,以分析该组分对冲洗液主要性能的影响,以便对冲洗液性能进行调整。具体如图1~5。

从图1可得出结论,随着羧甲基纤维素钠的加量增加,冲洗液的失水量先下降后上升然后再下降,说明羧甲基纤维素钠的加量对冲洗液失水量的影响较大,因羧甲基纤维素钠有增黏的作用,所以羧甲基纤维素钠的用量不宜过大,需要根据实际需要添加羧甲基纤维素钠的用量。

图1 80℃时羧甲基纤维素钠的加量对冲洗液失水量的影响

图2 80℃时80A51的加量对冲洗液失水量的影响

从图2可得出结论,随着80A51加量的增加,冲洗液的失水量逐渐变小。

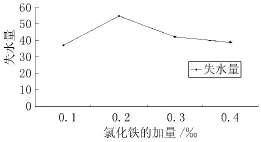

图3 80℃时氯化铁的加量对冲洗液失水量的影响

从图3可得出结论,氯化铁的加量逐渐增大时,冲洗液的失水量逐渐变大,当冲洗液的加量达到0.2%时,冲洗液的失水量较大,氯化铁加量继续增大时,冲洗液的失水量逐渐变小,但氯化铁的加量不能超过0.5%,超过0.5%的加量后会过度交联。

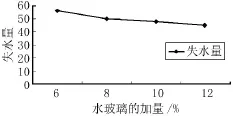

图4 80℃时水玻璃的加量对冲洗液失水量的影响

从图4可以看出,随着水玻璃加量的增加,冲洗液的失水量逐渐变小,但失水量变小的范围不大,说明水玻璃的加量对冲洗液失水量的影响较小。

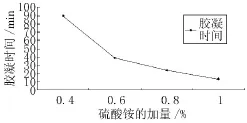

图5 80℃时硫酸铵加量对冲洗液胶凝时间的影响

从图5中可得出,当硫酸铵的加量逐渐增大时,冲洗液的胶凝时间缩短。冲洗液的胶凝时间不仅与硫酸铵的加量有很大关系,且与温度也有关,当温度升高时,冲洗液的胶凝时间会继续缩短,在实际工程应用中,可以根据实际需要添加硫酸铵的加量。

2.4 可控护壁冲洗液优选配方性能的测定

在优选配方和80℃温度下,研制的深部找矿复杂地层钻探冲洗液主要性能参数见表5。

表5 优选配方80℃高温条件下的性能指标

3 结语

随着深部找矿工作量的加大,孔越来越深,温度升高,地层越来越复杂,针对这些特点,通过大量实验,最终确定了冲洗液的最终配方:0.2%羧甲基纤维素钠+0.2%80A51+0.01%氯化铁+12%水玻璃+0.8%硫酸铵。

此冲洗液在80℃高温条件下有如下优点:(1)冲洗液具有低黏度,低切力,泵压阻力小,有利于保护孔壁的优点;(2)长期浸泡岩样不散,具有较好的护壁防塌性;(3)此冲洗液胶凝时间可控,能堵漏地层中细小裂隙;(4)冲洗液具有较好的流变性,紊流减阻;(5)冲洗液的材料易采购,配制简单,环保,成本较低;(6)此冲洗液能满足3 000m深孔钻进,具有良好的发展前景。

[1]王文臣.钻孔冲洗与注浆[M].北京:冶金工业出版社,1996.

[2]靖向党.钻孔工程[M].北京:冶金工业出版社,1999.

[3]阮文军,王文臣,胡安兵.新型水泥复合浆液的研制及其应用[J].岩土工程学报,2001,23(2):212-216.

[4]孙丙伦,陈师逊,陶士先.复杂地层深孔钻探泥浆护壁技术探讨与实践[J].探矿工程,2008(5):13-15.

[5]刘盘阁,袁金凤,洪奕,等.不饱和聚酯蒙脱土纳米复合材料固化行为的研究[J].河北工业大学学报,2004,33(1):98-101.

[6]鄢捷年.冲洗液工艺学[M].东营:中国石油大学出版社,2001.

[7]王世光,曹日照,修宪民,等.钻探工程[M].北京:地质出版社,1987.

[8]巫相辉,董光明.钻井液配制技术及其应用[J].探矿工程:岩土钻掘工程,2009,36(5):22-24.

[9]王京庆.钻探工程孔内事故的危害及预防[J].劳动保护,2006(1):52-53.

[10]舒智.复杂地层深孔钻进关键技术的探讨与实践[J].探矿工程,2009,36(S1):161-166.