200 MW燃煤机组锅炉低温省煤器设计及应用

2014-06-09胡松如吴斌王建强胡彦霞王友才任毅

胡松如,吴斌,王建强,胡彦霞,王友才,任毅

(1.浙江省能源集团有限公司,杭州310012;2.浙江浙能镇海发电有限责任公司,浙江镇海315208;3.清华大学热能工程系,北京100084)

200 MW燃煤机组锅炉低温省煤器设计及应用

胡松如1,吴斌2,王建强2,胡彦霞3,王友才3,任毅3

(1.浙江省能源集团有限公司,杭州310012;2.浙江浙能镇海发电有限责任公司,浙江镇海315208;3.清华大学热能工程系,北京100084)

针对200 MW燃煤机组锅炉低温排烟的改造项目,总结了低温省煤器改造项目的设计要点、安装事项,并根据运行数据与实际设计进行对比分析,验证低温排烟余热能量梯级利用的合理性,为低温省煤器的应用提供经验,同时提出低温省煤器的进一步研究方向。

低温省煤器;整体螺旋翅片管;余热利用;模块;梯级利用

0 引言

为了减轻锅炉低温腐蚀,保证其连续安全运行,并且考虑低负荷运行需要等,我国大、中型锅炉设计排烟温度一般在130~150℃[1],因此有约8%~12%的锅炉热量被带走,占锅炉总热损失的80%甚至更高。另外,由于尾部受热面积灰、漏风以及燃烧工况的影响,锅炉实际运行排烟温度可能高于设计值20℃以上。因此,针对我国目前运行的燃煤锅炉排烟温度偏高的问题,锅炉的余热利用具有重要的实际意义。

目前,在国内外已有不少电厂进行了相关余热回收装置的安装和改造工作。例如,长春第二热电厂[2]在尾部烟道加装分离型热管式低压省煤器,龙口电厂1号炉[3]采用鳍片管低压省煤器;德国Schwarze Pumpe电厂[4]800 MW褐煤发电机组在静电除尘器和烟气脱硫塔之间加装烟气冷却器,日本常陆那珂电厂[5]采用水媒方式的管式烟气换热器。

在国外,低温省煤器余热回收利用技术较早就得到了应用,也在大机组的运行上取得了丰富的经验,但在国内的运行还属于起步阶段。本文针对镇海发电厂200 MW燃煤机组锅炉低温省煤器的设计和运行进行了分析,为国内工程的应用和推广积累经验。

镇海发电厂3号、4号、5号、6号4台200 MW发电机组为同型燃煤机组,锅炉型号为DG670/140-8,燃烧方式为四角切圆煤粉燃烧,锅炉为一次中间再热,给水温度240℃,汽轮机型号为N200-12.83/535/535,三缸三排汽。

1 低温省煤器方案设计

1.1 低温省煤器烟气侧设置位置

烟气侧安装如图1所示。为保证低温省煤器故障停运不影响电厂正常生产,改造方案拟在锅炉尾部排烟系统电除尘器之后、脱硫吸收塔增压风机之前的主烟道上方设置旁路烟道,并把低温省煤器高温段(简称低温省煤器Ⅰ段)放置于主烟道内。低温省煤器作用是回收烟气余热,加热冷凝水,使烟气温度从140℃降到110℃。设置低温省煤器后不需要更换尾部风机,不用增设风机,不需烟道防腐,并且不影响脱硫系统。设置低温省煤器低温段(简称低温省煤器Ⅱ段),使部分烟温进一步降低到80℃左右,用以把锅炉排烟温度降低到湿法脱硫所需温度,以减少脱硫系统用水量,回收部分烟气余热。低温省煤器Ⅱ段出口80℃烟气与Ⅰ段出口110℃烟气混合,混合后烟气温度在108℃左右,进入增压风机。

低温省煤器布置在电除尘器后,实现了积灰工况与烟气结露工况的有效分离。烟气中灰尘浓度较低,仅为0.11~0.16 g/Nm3,使得低温省煤器工作可靠性大大提高。

通过在烟气进出口设置烟道阀门及挡板,低温省煤器可随时切出系统,不影响电厂正常生产,确保系统安全。

1.2 低温省煤器工质侧设置位置

工质侧安装如图2所示。低温省煤器Ⅰ段(高温段)布置在1号轴封加热器与2号低压加热器之间,其入口水流由部分1号轴封加热器出口凝结水(流量163.38 t/h,温度71.51℃)和部分2号轴封加热器出口凝结水(流量36.62 t/h,温度35.96℃)混合而成,设计工况下流量为200 t/h,温度为65℃。1号轴封加热器出口设置1台加压泵,用以平衡管道压力,保证低温省煤器的供水。

图1 低温省煤器烟气侧安装

图2 低温省煤器工质侧安装

低温省煤器低温段(Ⅱ段)入口水流取自2号轴封加热器入口凝结水,温度为34.29℃,设计流量为20 t/h,经低温段加热后回到2号轴封加热器入口,在2号轴封加热器出口视情况设置1台加压泵。

1.3 低温腐蚀问题的处理

主要从材质方面来解决低温腐蚀问题。选用ND钢作为换热管材料[6-7],同时为了在酸浓度更高或者温度更低区域(如100℃以下的烟气温度区域)使用,还可以对管道进行搪瓷、喷涂等处理。目前ND钢已广泛用于在高含硫烟气中服役的省煤器、空气预热器、热交换器和蒸发器等设备,用于抵御含硫烟气结露点腐蚀。

1.4 积灰问题的处理

通过采用特殊结构的换热管和设置吹灰装置,以及采用合理的烟气流速,解决换热管壁面积灰问题。

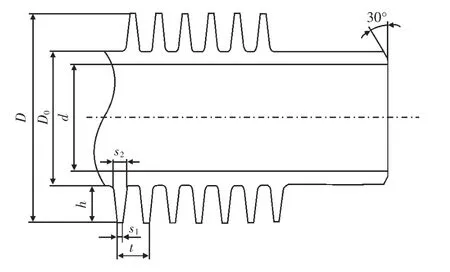

1.4.1 采用整体螺旋翅片管[8-9]

整体型翅片管翅片(如图3所示)根部与母管之间为小R圆滑过渡,表面光滑,消除了焊接式翅片管因翅片根部折叠和凸凹不平而引起的易积灰、结渣、堵塞问题。即便有少量的积灰也容易被吹掉,保证有效的传热,提高运行的经济性。另一方面,整体型螺旋翅片管换热系数是光管的6~7倍,努谢尔数Nu是光管的4倍左右,换热系数大大强于光管的换热系数,也明显优于高频电阻焊、钎焊螺旋翅片管的传热效果。设备体积小,更适用于场地有限的发电厂改造项目。

图3 整体螺旋翅片管示意

1.4.2 设计合理的结构

对换热管间距、排列方式进行合理设计,配合适当的烟气流速,减少烟尘在换热管壁面沉积的可能性。

1.4.3 设置高效智能燃气脉冲吹灰器

燃气脉冲吹灰系统综合应用气体的动能、声能和热能进行吹灰,对各种松散灰、灰垢、粘稠灰的吹灰效果显著。此外,系统安全可靠、维护量小,且自动化程度高。

1.5 换热面积的合理设计

换热面积的设计主要根据1973年版《锅炉机组热力计算—标准方法》(简称《标准方法》)进行,并针对设计煤种和校核煤种分别进行100%,75%,60%工况计算。为了验证新材料换热面积的合理性,最后根据已运行的整体螺旋翅片管经验,核算传热系数并最终确定所需要的换热面积。

在计算过程中依照《标准方法》中的公式计算整体螺旋翅片管束换热系数的同时,参考了上海理工大学、西安交通大学、华东电力设计院、上海锅炉厂的研究成果进行了修正[10]。项目采用整体螺旋翅片管,材质为ND钢,具体结构参数见表1。低温省煤器Ⅰ段采用错列布置,横向42排,节距140 mm,纵向24排,节距90 mm,受烟气横向冲刷面积3 520 m2;低温省煤器Ⅱ段采用错列布置,横向12排,节距120 mm,纵向16排,节距60,受烟气横向冲刷面积210 mm2。

2 低温省煤器的应用分析

2.1 低温省煤器的安装

考虑到方便现场施工及缩短改造期间的机组停运周期,整个低温省煤器计划由6个模块组成,每个模块内的受热面为1个整体回路,并单独设置上、下冷却水联箱。安装工作安排在发电厂小修期间进行,拟先在原烟道上设置旁路烟道,旁路烟道上设置烟道挡板,原主烟道上设置烟道挡板并加装工艺盲板,不影响机组小修结束后的正常生产。低温省煤器的安装工作安排在发电厂正常生产过程中进行。

在小修期间进行旁路烟道及主烟道挡板安装工作的同时,根据设计需要,在主冷凝水管道上开设低温省煤器取水接口。接口开设后,焊接连接法兰并加装阀门,其余连接管道架设工作可以在发电厂正常生产过程中进行。待低温省煤器安装完毕、管道连接完成、水压试验合格后,再拆除烟道盲板,连接烟道。

由于是改造项目,锅炉增加新的受热面后还需要扩展烟道截面,因此,在设计和安装时需特别注意烟气的导流设置。

2.2 现场运行结果分析

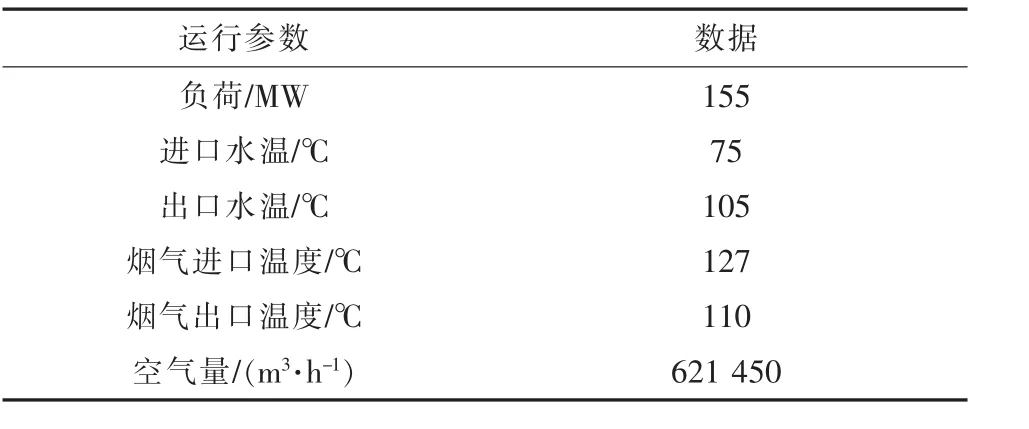

表1 整体螺旋翅片管结构参数

该锅炉低温省煤器改造后于2013年6月开始运行,改造后的部分平均运行数据如表2所示。

表2 低温省煤器部分平均运行数据

从大量实际运行数据分析可知,低温省煤器的改造基本能够满足设计要求,但也略有偏差。造成偏差的原因可能是以下几个方面。

2.2.1 烟气量偏差

实际运行中,平均空气量约为621 450 m3/h,实际烟气量约为779 500 m3/h,按布置受热面的流通面积得到流速仅为6.5 m/s。而设计计算时,根据提供的资料,烟气量标准状态下为770 000 Nm3/h,实际烟气量为112 2500 m3/h,流速为9.4 m/s,由此引起换热系数误差。在同等换热面积的条件下,由于烟气量偏少,导致烟气流速偏低,进而换热系数也偏低,使工质不能有效吸收烟气余热,造成烟气出口温度偏高或者工质出口温度偏低。因此建议在今后的运行中增加烟气量以提高流速。

2.2.2 燃料热值偏差

根据运行数据分析,水的实际平均吸热量与设计的烟气发热量相差很大,去除保温、漏风等因素仍不能达到平衡,因此可知运行中燃料的烟气热值和设计热值存在较大偏差。此偏差可能是由于运行煤种和设计煤种的偏差造成的。

2.2.3 污染系数影响

在设计过程中,引用了前人的研究成果,但由于材质、布置方式以及管束结构参数的差异,可能造成运行偏差。在实际运行中污染系数可能偏大,引起传热系数比设计值偏小,同样造成烟气出口温度偏高或者工质出口温度偏低。

2.3 应用总结

通过低温省煤器高温段和低温段的梯级利用,基本能将锅炉尾部烟气温度降低到108℃左右,提高了烟气的热量利用率,降低了排烟温度,节约燃料,减少污染排放。根据实际运行数据的统计,低温省煤器投运后,降低发电标准煤耗1.5~2.1 g/kWh,年可节约标煤1 773.75 t(以降低煤耗1.5 g/kWh、年利用5 500 h计)。同时年减排CO2量约为3 627 t,节水量约为115 000 t。

3 结论

本项目的成功运行不仅为电厂节约了能源、减轻了污染,也进一步证明了低温省煤器是现阶段改变锅炉排烟温度过高的一种可行的、经济的、合理的方法。

项目采用“集成创新”的技术路线,开发分段布置的低温省煤器模块,用以回收低温排烟余热,减少排烟损失,不仅实现了能量的梯级利用,而且使锅炉得以在改造工程中正常运行,缩短改造周期,为其他的电厂改造项目提供了参考。

[1]周云龙,张炳文.电站锅炉排烟热量回收节能技术[J].长春工业大学学报:自然科学版,2007,28(B07)∶79-83.

[2]李旭,黄冬梅.热管式低压省煤器的特点与节能效果[J].节能,2003(02)∶34.

[3]黄新元.龙口电厂1号炉低压省煤器优化设计[J].锅炉技术,1998(03)∶22-25.

[4]龙辉,严舒,王盾.超超临界机组设计技术集成化发展探讨[J].电力建设,2011,2.

[5]梁著文.烟气余热回收装置的利用[J].沿海企业与技术,2012,10.

[6]顾国亮,杨文忠.ND钢、316L、20#碳钢在硫酸介质中的腐蚀行为[J].腐蚀与防护,2005(08)∶336-337.

[8]郑文龙,王荣光,闵国全,等.耐硫酸露点腐蚀用钢ND钢性能及使用情况[J].石油化工腐蚀与防护,1997(02).

[9]张建富.气流横向冲刷管束时飞灰沉积特性的试验研究[G].“十一五”国家高技术研究发展计划(编号:2007AA05Z251).

[10]刘新合,周树茂.整体(轧制)型螺旋翅片管应用于锅炉对流传热部件的研究[J].中国设备工程,2013(06)∶68-70.

[11]卓宁,李瑞阳,孙家庆,等.整体型螺旋翅片管束灰污系数的试验研究[J].动力工程,1997(04)∶54-60.

(本文编辑:徐晗)

Design and Application of Low Temperature Economizer of 200 MW Coal-fired Boiler

HU Songru1,WU Bin2,WANG Jianqiang2,HU Yanxia3,WANG Youcai3,REN Yi3

(1.Zhejiang Provincial Energy Group Company Ltd.,Hangzhou 310012,China;2.Zhejiang Zhenhai Power Generation Company Ltd.,Zhenhai Zhejiang 315208,China;3.Department of Thermal Engineering,Tsinghua University,Beijing 100084,China;)

Aiming at the reconstruction project of exiting flue gas at low temperature of 200 MW coal-fired boiler,the paper summarizes key points in design and installation of the low temperature economizer reconstruction project.In addition,the paper conducts a comparative analysis in accordance with operation data and practical design to verify the reasonableness of cascade use of waste heat of low-temperature exiting flue gas, providing experience for the application of low-temperature economizer;also,it proposes the orientation for the further development of low-temperature economizer.

low-temperature economizer;integral spiral fin pipe;waste heat utilization;module;cascade use

TK223.3

:B

:1007-1881(2014)04-0038-04

2013-12-17

胡松如(1957-),男,浙江慈溪人,高级工程师,从事电力生产管理和研究工作。