燃气—蒸汽联合循环机组的汽轮机启动过程优化

2014-06-09陈坚红顾正皓张梦可丁阳俊毛志伟盛德仁

陈坚红,顾正皓,张梦可,丁阳俊,毛志伟,盛德仁

(1.浙江大学热工与动力系统研究所,杭州310027;2.国网浙江省电力公司电力科学研究院,杭州310014)

燃气—蒸汽联合循环机组的汽轮机启动过程优化

陈坚红1,顾正皓2,张梦可1,丁阳俊2,毛志伟2,盛德仁1

(1.浙江大学热工与动力系统研究所,杭州310027;2.国网浙江省电力公司电力科学研究院,杭州310014)

为加快汽轮机的启动速率,缩短暖机时间,提高燃气—蒸汽联合循环机组调峰能力,建立了汽轮机转子二维轴对称模型,通过数值模拟找出启动过程中转子热应力的变化规律。在有限元计算的基础上,采用DCS组态的方法,实现机组的在线应力计算、监视,优化启动过程。优化后的快速启动过程与原温态启动相比,启动时间可缩短约40 min,每年可增加306万元的经济效益。

联合循环;汽轮机;转子应力;DCS控制;优化

0 引言

我国从20世纪90年代末开始从国外大量引进9E级燃气轮机机组参与电网调峰,燃气轮机已经成为电网主力调峰机组。在燃气—蒸汽联合循环机组启动过程中,燃气轮机启动响应快速,几分钟内可达到额定负荷,而联合循环汽轮机启动相对较慢,一般需要3~4 h,因此在燃气轮机到达额定负荷运行时,汽轮机还处于持续3个多小时的暖机阶段。在这个时间段中,燃气轮机的排气大部分从旁路直接排出,余热锅炉的蒸汽也通过旁路阀排至凝汽器,造成巨大的能源损失[1]。为了减少启动过程中的能源损失,本文研究在保证长期安全可靠运行的前提下机组的快速启动实施方案,重点是如何将机组启动过程中转子因温差而产生的热应力控制在合理水平。

之前,对于联合循环快速启动的研究多集中在余热锅炉的快速启动,而如何优化汽轮机的启动过程已成为目前的热点问题,通过科研人员大量的研究,热应力的在线监控技术已成功进入实用阶段。美国电力研究院(EPRI)、通用电器公司(GE)、西屋公司(WH)、俄罗斯UKTH公司、日本中央电力研究所、东芝公司、三菱公司、法国ALSTHOM公司、英国中央电力局、瑞士ABB公司等都相继在汽轮机转子材料特性及热应力监测、寿命评定技术方面开展了大量卓有成效的研究工作[2]。国内众多专家学者也对汽轮机启动过程中配汽方式的优缺点、汽轮机启动方式的特点、不同加载工质参数和转子物性参数的变化规律等方面开展研究[3-5],进而指导机组的快速启动,但是针对汽轮机启动过程中暖机操作和DCS控制逻辑的优化研究却很少。

本文采用数值计算和现场试验相结合的方法,对燃气—蒸汽联合循环机组汽轮机启动过程进行研究,以无中心孔转子二维轴对称有限元模型为对象,提取实际运行时的温态和冷态启动曲线,对转子进行数值模拟。通过应力计算,分析现有机组启动过程的应力情况,修改制定新的机组暖机方案,修改DCS中不合理的启动过程控制策略,在机组实际启动过程中不断调整试验,用有限元分析和在线应力监测系统进行应力和寿命验证,优化控制程序,使联合循环机组的汽轮机在满足安全性要求的前提下实现快速启动。

1 控制系统与计算模型

1.1 控制系统

某9E燃机机组为300 MW燃气—蒸汽联合循环机组,共2台燃气轮机、2台立式非补燃单压强制循环炉。配套的100 MW汽轮发电机组为单缸、多级、冲动、纯凝式轴向排汽机组,额定功率103 MW、主蒸汽压力6.6 MPa,主蒸汽温度为503℃。

油改气后,燃气轮机控制采用MARK VI E,汽轮机控制纳入DCS控制系统,余热锅炉及电站的主控采用ABB公司的DCS控制系统,自动化水平较高,能够实现整套机组的全自动启停,满足简单循环或联合循环等多种运行方式要求,并可实现自动负荷控制。但控制逻辑设计上附加了很多限制,启动过程中经常因辅机设备某一条件不满足而导致整个程序无法顺利执行,需运行人员手动干预提升启动速度。由于经验等方面原因,不同运行人员在汽轮机启动过程中的耗时会有所不同,因此快速启动在人员操作、控制优化等方面还有较大的潜力可挖。

1.2 有限元模型及算法

转子为轴对称部件,根据转子实际尺寸可简化得到二维有限元模型,采用离心力等效的方法,将叶片等效为产生相同离心力的圆环[6],单元网格设置为plane55网格自动划分,并在应力集中处等关键部位进行加密细化处理,应力场计算时单元属性会转化为plane182单元,得到如图1所示的转子有限元模型。

图1 二维转子有限元模型

采用热-结构耦合的计算方法,根据模型加载各级参数,计算温度场,完成热分析,然后转化单元属性,进入结构计算,每1 min为1个载荷步,利用ansys稀疏矩阵求解器进行求解,得到结果文件。

在线应力计算、监视采用DCS控制系统组态方法,按差分法计算转子监测面的温度场,在计算模型中只考虑转子径向温差,不考虑轴向热流的影响。将转子的危险截面离散化为15层,得到转子导热的数学模型,求得转子监测面的温度场。再用转子体积平均温度计算热应力场。在线应力计算中,引入应力裕度系数,应力裕度系数是许用应力与计算应力之差和许用应力的比值,是向运行人员提示当前转子监测面的应力是否在允许范围内的一个比例数。

1.3 转子热边界条件

根据汽轮机转子运行时的热量传递特点及热流密度分析,对热转子边界条件做如下设定[7]:

(1)转子左右断面是整段转子在汽缸外的截断面,热流密度小,所以在有限元计算中做绝热处理。

(2)转子无中心孔,中心边界做绝热处理。

(3)与蒸汽接触的转子外表面作为第三类边界条件,已知换热系数与介质温度。

(4)转子左右轴承处由于润滑油的冷却作用,在有限元计算中设为70℃,按第一类边界条件处理。

启动过程中,蒸汽参数和换热系数会随时间和位置发生变化,而且换热系数又与转子的几何尺寸和蒸汽的物性参数有关,所以,在计算换热系数之前,需要先确定蒸汽的物性参数,计算出各级在级前、级后、汽封、轮缘和光轴处的换热系数,然后通过温比系数和压比系数确定各级蒸汽的参数,再导入启动曲线,进行仿真模拟。

2 应力计算

2.1 启动曲线

汽轮机启动状态按照启动前汽缸金属温度可分为冷态启动、温态启动和热态启动:汽轮机缸温低于193℃为冷态启动;缸温193~380℃为温态启动;缸温高于380℃为热态启动。冷态启动至汽轮机转速3 000 r/min需要暖机时间75 min,带至满负荷时间为20 min,每年允许4次;温态启动至转速3 000 r/min需要暖机时间45 min,带至满负荷时间为15 min,每年允许26次;热态启动至转速3 000 r/min需要5 min,不需要暖机,带至满负荷时间为10 min,每年允许370次。查看该机组DCS的历史启动曲线,缸温均在335~ 350℃,结合现场启动情况,基本属于温态启动,制造商提供的说明书规定每年温态启动次数为26次,但实际目前该机组每年启动250次,远远大于规定值。

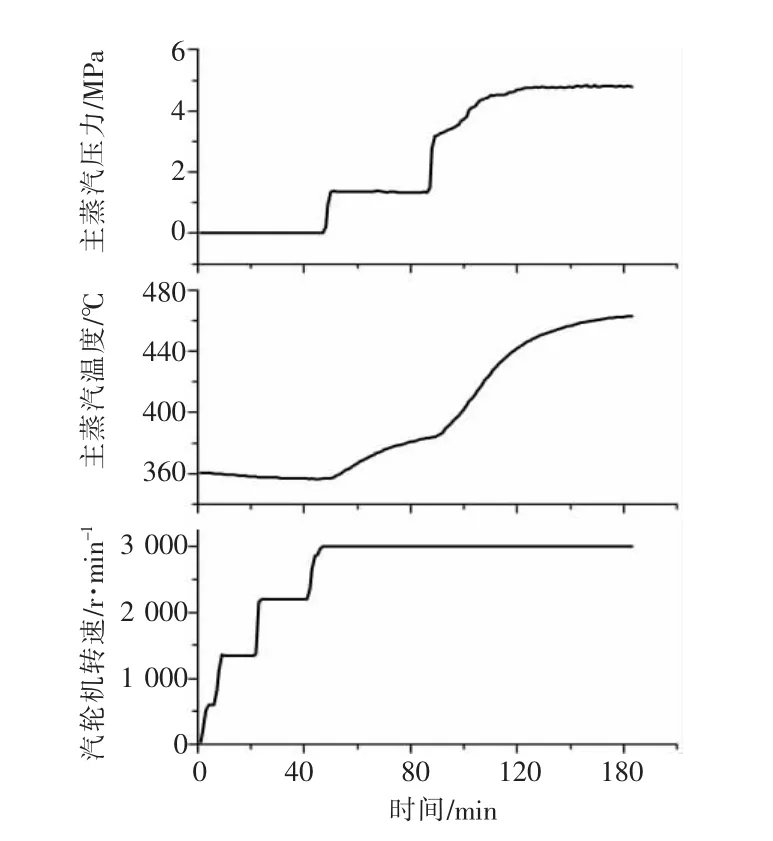

机组运行规程中,热态启动不需要暖机,可直接升至满负荷,所以对汽轮机的冷态启动和温态启动过程进行研究,从DCS中调取2种启动方式的实际启动数据如图2、图3所示。

图2 冷态启动曲线

由图2和图3可知优化前启动时的暖机操作过程:冷态启动时,转速为600 r/min的低速暖机时间为18 min,转速为1 200 r/min的中速暖机时间为38 min,转速为2 200 r/min的高速暖机时间为13 min;温态启动时,低速暖机4 min,中速暖机13 min,高速暖机19 min。

2.2 应力计算结果

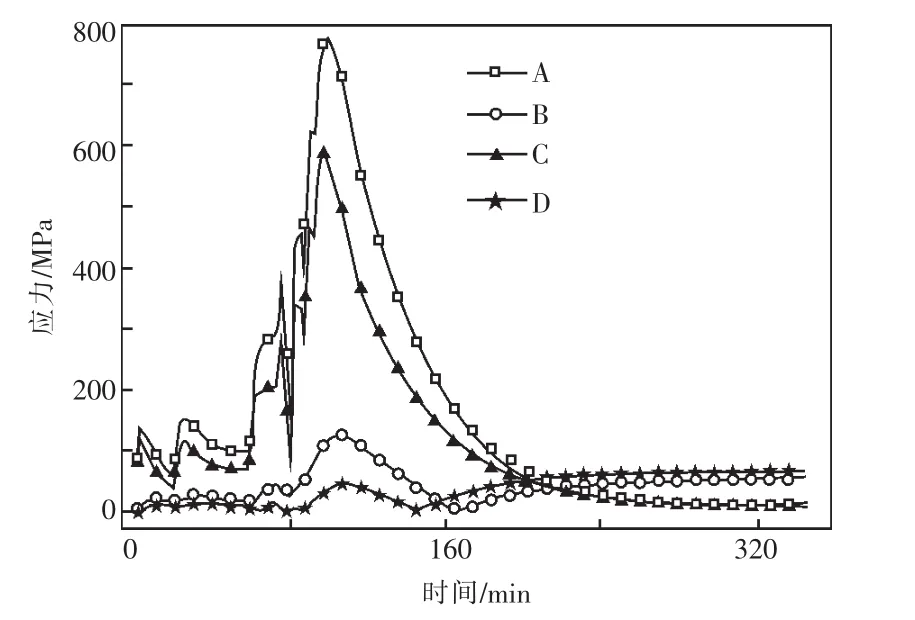

根据启动曲线进行ansys仿真数值模拟计算,参考模拟计算的结果,找出应力值最大的4个点作为监测点,监测点A为调节级叶轮出汽侧根部圆角处节点、B为与A点相对应的轴心处的节点、C为调节级叶轮进汽侧根部圆角处节点、D为与C点相对应的轴心处的节点,如图4所示。

图3 温态启动曲线

图4 模型监测点

计算中考虑了转子的离心应力和热应力,2种应力合成后的应力由Misses准则[8]确定,2种启动方式下监测点的应力曲线如图5、图6所示。

图5 冷态启动时监测点的应力曲线

2.3 应力计算结果分析

根据图5、图6所示的有限元计算结果,参考汽轮机冷态启动的应力曲线,汽轮机转子在冷态启动过程中的应力最大值达到725.99 MPa,已经超过了此温度下转子材料的屈服极限(553 MPa),并且在时间段内各关键点的应力曲线有很大波动。温态启动过程中的最大应力值为239.7 MPa,基本能够保证启动的安全性,但是过长的启动时间不能满足调峰机组快速启动的要求。

由应力曲线、启动曲线、暖机操作过程可知:在冷态启动时,汽轮机工况比较恶劣,存在超过汽轮机转子屈服极限应力的情况,影响转子寿命;温态启动时应力水平不是很高,有很大的优化潜力;在转子低速转动时,由于蒸汽参数比较低,暖机效果并不明显;不带负荷暖机的启动方式对汽轮机转子非常不利,启动过程中的最大应力都发生在升负荷过程中;低负荷暖机对于应力水平控制非常重要。

图6 温态启动时监测点的应力曲线

3 启动过程优化

3.1 暖机时间优化处理

在确保设备安全的前提下,充分考虑节能,对汽轮机温态启动和冷态启动的暖机时间进行了如下优化:

(1)减少带负荷前的暖机时间,如图7所示。

当汽缸壁温为250~350℃时(新增温度分段),采用次热态启动,冲转过程中在2 200 r/min时暖机5 min,从零到3 000 r/min的冲转总时间为10 min。汽机带负荷过程中燃机负荷保持50 MW。

当汽缸壁温在193~250℃时,采用温热态启动,冲转过程中所用方式及时间与原温态启动方式相同,升速率控制与次热态相同。汽机带负荷过程中燃机负荷保持50 MW。

图7 优化后暖机时间

当汽缸壁温低于193℃时,采用冷态启动,冲转过程中暖机分段与启动方式相同,各段的升速速率不变,从零到600 r/min的升速和暖机总时间为10 min,从600 r/min到1 200 r/min的升速和暖机总时间为22 min,从1 200 r/min到2 200 r/min的升速和暖机总时间为23 min,然后按原程序升至3 000 r/min,冲转升速总时间约为58 min。汽机带负荷过程中燃机负荷保持不变,根据环境温度控制在适当负荷。

(2)增加低负荷暖机时间,并增加升负荷率控制,升负荷速率=升负荷速率初始定值×安全裕度系数,当安全裕度系数小于0.1时应视作零(安全裕度系数小于零时也视作零),此时应保持调门开度不变;主蒸汽母管压力由旁路阀控制。当旁路阀关至开度只有5%时,旁路阀全关,此时主蒸汽母管压力由调门控制。

3.2 控制逻辑修改

(1)旁路控制:汽轮机在CASE(事件触发)控制模式下并网时,旁路设定值从原来的4 MPa变成主蒸汽母管压力加0.2 MPa,旁路逐步撤出压力控制至旁路关闭。优化后修改为将该过程推迟至滑压控制投入后,即在滑压投入前旁路控制设定值一直维持4 MPa,保证机组带负荷暖机时主蒸汽压力不会过高。

(2)调门开关速率限制中增加应力限制:利用应力裕度系数来增加应力限制,使运行人员能够了解监测面转子是否在允许范围内,当安全裕度系数K≤0时,表示计算应力已达到或超过许用应力,操作人员应立即调整温升率。

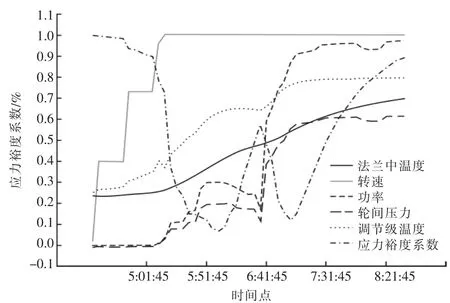

3.3 优化后应力裕度系数变化分析

冷态启动时在线应力监测结果如图8所示。机组在升速时应力裕度系数比较大,带负荷至10%时,应力裕度系数开始下降,这时采用带负荷暖机,暖机结束后转为滑压运行;在带负荷至25%时,应力裕度系数最小,约为0,停止加负荷暖机,直至应力裕度系数达到0.2以上。从曲线来看,在汽轮机转子升速过程中,转子温度上升较慢,暖机作用不大,因此在缸温超过300℃时,可以直接升速到3 000 r/min,应力裕度系数一直在0.9左右。并网后,在低负荷时有必要控制升负荷率和升温率,从曲线来看应力上升的主要时刻为机组带负荷10%以后,此时应力水平大幅度上升,裕度系数最低下降到0.1左右。并网后的调节级温度上升较快,在负荷25%时暖机可使应力裕度系数逐渐上升,因此并网带负荷后进行的低负荷暖机对于应力水平控制非常重要。

图8 冷态启动在线应力裕度系数变化

4 结语

结合实验室的数值模拟结果和现场试验数据,对暖机时间和操作规程进行优化,提高了联合循环汽轮机组的启动速度。通过计算分析,调整联合循环机组的运行规程,与原来相比节约了启动时间,增加了发电量。通过逻辑和操作优化,在不同程度上优化了机组的启动过程,提高了经济效益。暖机操作优化后,机组启动时间缩短,冷态启动时最大应力减小,延长了机组的寿命。以温态启动为例,启动时间缩短了约40 min,每年可以增加306万元的经济效益。暖机操作优化研究不仅能指导联合循环汽轮机组的启动,对于研究常规机组快速启动也具有参考价值。

[1]姚珺,金建荣,盛德仁,等.S109FA联合循环机组旁路控制系统及启停异常分析[J].电站系统工程,2008,24(6)∶64-65.

[2]KIMURA K.Life assessment and diagnosis system for steam turbine components[C].Conference on Life Extension and Assessment of Fossil Plants,EPRI,Washington,DC,June1986∶2-4.

[3]江宁,曹祖庆.温态、热态启动中的最佳温度匹配方式探讨[J].中国电机工程学报,1999,19(9)∶57-61.

[4]贾玉堂,庄贺庆,胥建群.中压缸启动汽轮机转子寿命损耗估算[J].中国电机工程学报,1991,11(1)∶27-33.

[5]梁志宏,杨昆,孙耀唯,等.电力市场下机组变负荷速率控制与寿命管理技术支持系统的研究[J].中国电机工程学报,2005,25(20)∶100-105.

[6]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.

[7]丁阳俊,盛德仁,陈坚红,等.某电厂联合循环汽轮机启动过程优化[J].中国电机工程学报,2013,33(2)∶9-15.

[8]张保衡.大容量火电机组寿命管理与调峰运行[M].北京:水利电力出版社,1988.

下期要目

●1 000 kV皖南—浙北特高压同塔双回线路工频参数仿真计算

●智能变电站扩建110 kV母差保护不停电接入策略研究与实践

●屋脊型除雾器在湿法脱硫系统中的改造实践

●针对电网负荷突变的可再生能源系统并网算法研究

●660 MW超超临界机组振动原因分析与处理

●大型机组高加RB控制策略存在的问题及完善措施

●1 000 MW机组精确控制加氧处理技术的应用研究

●基于电芯替换的电动汽车动力电池组维护方法

●户外GIS设备架空垂直出线方式的研究与应用

●一起220 kV变压器差动保护误动的分析

Optimization on Start-up Process of Steam Turbine in Combined Cycle Generating Units

CHEN Jianhong1,GU Zhenghao2,ZHANG Mengke1,DING Yangjun2,MAO Zhiwei2,SHENG Deren1

(1.Institute of Thermal Science and Power System,Zhejiang University,Hangzhou 310027,China;2.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

For accelerating the start-up speed of steam turbine,shortening the warming-up time and improving peak-shaving capacity of gas-steam combined cycle generating units,a two-dimensional axis symmetric model of steam turbine rotor is established,which obtains variation regularity of rotor stress during start-up by numerical simulation.On the basis of finite element calculation,the DCS configuration method is adopted to achieve online calculation and monitoring of units stress,and then the startup process is optimized.Compared with the original warm start-up process,the quick start-up process after optimization can shorten starting time by 40 minutes and annually increase economic benefit of 3.06 million yuan.

combined cycle;steam turbine;rotor stress;DCS control;optimization

TK267

:B

:1007-1881(2014)10-0040-05

2014-08-04

陈坚红(1967-),男,浙江义乌人,副教授,主要从事燃气—蒸汽联合循环发电技术、热工自动化和火电厂热力系统分析的教学与研究工作。(本文编辑:徐晗)