大型混凝土管道施工技术

2014-06-08刘希贵孙文强

刘希贵,孙文强

中国石油天然气第七建设公司 山东青岛 266061

大型混凝土管道施工技术

刘希贵,孙文强

中国石油天然气第七建设公司 山东青岛 266061

全厂地下管网中混凝土管具有单根直径大,重量重,安装组对难度大,接口处容易泄漏的特点。本文简要介绍了大型混凝土管道吊装、组对、安装工艺,并结合工程实例论述了具体方法、特点、注意事项。按此技术施工,工程施工进展顺利,质量优良,形成良好的社会效益,对类似工程施工具有一定的借鉴意义。

混凝土管道 泄漏 吊装 组对 施工工艺

随着科学技术的发展和生产需求的变化,煤制油、煤制烯烃等大量新能源项目开工建设。因其均为新建厂区,厂区规模较大,地下管网具有直径大,数量多的特点,尤其大体积混凝土管道安装、组对工艺复杂。本文依托于中国石油天然气第七建设公司承建的神华集团化工物料贮运项目全厂地下管网系统,分析了混凝土管道施工特点与注意事项,论述了施工工艺,以期为同类装置施工提供参考。

1 施工步骤

针对全厂地下管网地带特点,确定主要施工步骤为:全厂坐标基准制点确认→管沟测量放线(经纬仪、全站仪或GPS)→确认管沟放坡比系数→管沟开挖→边坡防护→管沟底部基础处理→人工平沟→沟底管道中心线、标高确认→机械(履带吊)布管→安装组对→闭水试验→回填前检查验收→管沟回填→工程验收。

2 施工方法

2.1 管沟开挖与回填

2.1.1 施工准备

(1)开挖前认真审核地质报告、设计图纸和说明,做好图纸会审和施工技术方案,确定开挖断面和堆土位置;

(2)对有关人员做好书面技术交底工作,并签字确认;(3)做好坐标基准点测量核对。

2.1.2 排水准备

(1)为防止地表雨水流入基坑内,在距沟槽没有堆土的一侧1.5m外用开挖出来的土方修筑一道挡水墙。

(2)在堆放土方的一侧,做好排水坡向,将地表水坡向外侧。

2.1.3 测量放线

管道线路高程测量采用水准仪进行测量,以保证施工测量的精度。管道施工边界放线和管沟开挖放线测量可采用全站仪进行。定位测量后应经监理及勘查单位复测后方可进行管沟开挖。

2.1.4 土方开挖

(1)管道沟槽底部的开挖宽度宜按式1计算,当沟槽底部设置排水沟时,应适当加宽。

式中:

BH——管道沟槽底部的开挖宽度,mm;

Dh——管道结构的外缘宽度,mm。

b1——管道一侧的工作面宽度,一般为400mm;

b2——管道一侧的支撑厚度,取150~200mm。

(2)开挖深度<5m时,沟槽放坡及护坡要求如下:

沟槽壁自然放坡,坡度1:1。若为沙土,考虑到流沙滑动、风蚀的情况,为防止塌方,用袋装砂(或土)护坡,且在边坡加防护网防止流沙。

2.1.5 管道基础及地基处理

(1)管沟开挖过程中,随挖随测,严禁超挖及偏移。

(2)管基按设计要求完成后,先做密实度检测,经检查合格后会同建设、监理、设计、地勘、质监等部门共同对基底进行验槽,办理验槽签字确认手续。

2.1.6 沟槽回填

管沟回填前,应与业主及监理工程师共同对管道进行如下检查:

管顶标高、平面位置(各点坐标)测量完毕并证明符合设计要求,检查记录齐全准确,手续完备;管道在沟内无悬空现象,沟内积水清理干净。

在闭水试验合格后,方可回填沟槽。

有闭水试验要求的排水井室外围,应在闭水试验合格后方可回填。

沟槽回填从管底基础部位开始到管顶以上500mm范围内,必须采用人工回填;管顶500mm以上部位,可用机械从管道轴线两侧同时夯实;每层回填高度应不大于200mm;

2.2 管道安装

2.2.1 混凝土管道安装流程

原材料验收→混凝土管带C1浇筑在下管前进行→材料倒运→集中摆放,单根下沟→沿沟内管线位置标示线布管→承插口清理、胶圈安装→接口安装(承口迎向水来的方向)→管道坐标、标高复测(控制坡度坡向)→砼检查井制作→分段闭水试验→混凝土管带C2浇筑→清洗。

2.2.2 混凝土管安装方法

(1)C1浇筑(目的为固定混凝土管道,在其下部与两侧浇注C10混凝土作为基础)完成24h后,方可下管安装。下管前在已浇筑完的C1混凝土管带用墨斗打出中心线,管中心要与混凝土带状基础中心线纵向重合,下管时应使管节承口迎向流水方向。管道吊装前严格检查吊装器具,如高强尼龙吊装带、钢丝绳、吊带、卡扣、倒链的完好情况,做好下沟人员的技术安全交底工作,管道安装时,将带状基础表面、管道内部、及接口表面的沙尘、土块等清扫干净。吊装施工的过程中,施工人员在下管时要控制混凝土管平稳下落。

(2)混凝土管端接口均采用橡胶密封垫密封,管道下沟后,将承插口内的所有杂物予以清除,并擦洗干净,然后在承口内均匀抹好黄油。在承插口接头的平口管上提前将橡胶垫套好,抹好黄油,安装工在吊车的配合下进行对口安装,吊装时采用自制吊耳进行安装,具体如下所示(见图1)。

图1 对口安装图示

(3)混凝土管道单根直径达到2.2m,重为4.5t,安装组对较为困难。采取在已就位管道内打道木斜撑,待安装的混凝土管端口中心处加横梁,利用10t倒链进行逐个安装连接(见图2)。安装过程中,缓慢拉紧倒链,保证混凝土管的平稳移动,安装过程中,严禁管线相互间或管线与带状基础间剧烈碰撞。保证管中心的重合,保证管中心与带状基础中心线在一条线上。

图2 安装连接图示

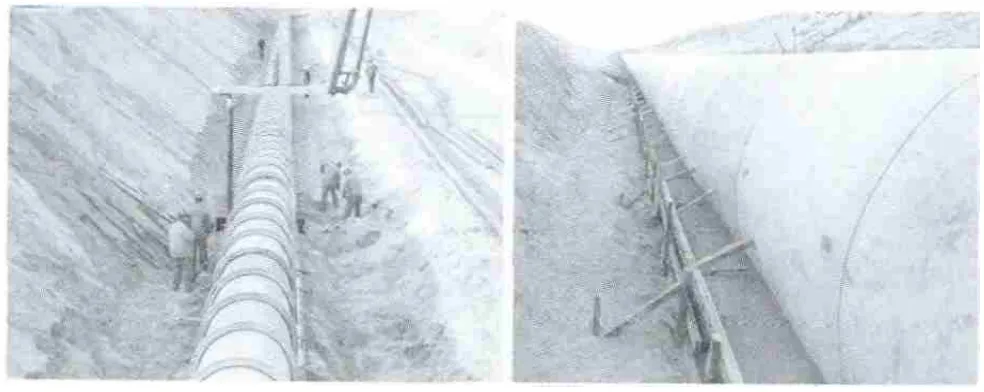

(4)管道安装时应将管道流水面中心、高程逐节调整,确保管道纵断面高程及平面位置准确。每节管就位后,在管两侧用两组楔形混凝土垫块或道木(不少于四个点)进行固定,以防止管子发生位移。稳管时,先进入管内检查对口,减少错口现象。管内底高程偏差在±10mm内,中心偏差不超过10mm,相邻管内底错口不大于3mm。

图3 安装支护加固图片

2.3 闭水试验

(1)钢筋混凝土管道分段进行闭水试验,管端采用砌体封堵,具体做法为管内用370厚红砖砌筑,1:2水泥砂浆抹面,管内红砖与管壁间用水不漏胶抹缝,管段两端外侧2/3处用10~20mm厚钢板(或模板)顶住砖面,用木方支撑加固。

(2)试验管段按井距分隔,抽样选取,带井试验。管道内径大于700mm时,可按管道井段数量抽样选取1/3进行试验;试验不合格时,抽样井段数量应在原抽样基础上加倍进行试验。

本文结合工程实例简要介绍了大型钢筋混凝土管道施工要点,论述了具体的施工方法与注意事项。在整个施工过程中,通过上述方法的控制,管沟开挖与大口径混凝土管安装均顺利进行,未发生任何安全事故,质量、进度、成本控制均达到预定的目标,埋地管道闭水试验一次成功,避免进行返工处理,节省大量人力与材料,取得良好的社会效益与经济效益,对于同类工程施工具有很好的借鉴意义。

1 《给排水管道工程施工及验收规范》GB50268-2008

2 《石油化工给排水管道工程施工及验收规范》SH 3533-2003

TE682

B

1672-9323(2014)02-0076-02

;2014-01-05)