超大直径盾构机主体原地调头的控制方法

2014-06-08刘建春

刘建春

上海上安机械施工有限公司 上海 200439

超大直径盾构机主体原地调头的控制方法

刘建春

上海上安机械施工有限公司 上海 200439

以实际工程为例,介绍了超大直径盾构机在工作井内平移、调头的控制方法,对今后的超大直径盾构机完成一次掘进后转场进行二次回推具有很好的借鉴意义。

超大直径 盾构机 原地调头 控制方法

盾构机是一种隧道掘进的专用工程机械,随着社会的发展,越来越多的城市选择地下轨道交通作为缓解城市交通压力的工具。在地铁工程的建造过程中,当盾构机掘进到接井后,必须在工作井内平移到隔壁返回隧道的出发井位置,然后回转180°,对准返回隧道工作面进行反向二次掘进作业,这是一种常用的双线隧道的施工方法。施工中如何精确控制盾构机主体倾角及实现原地调头作业有一定的技术难度,尤其是主体倾角的精确控制,需借助计算机才能很好实现。

1 工程概述

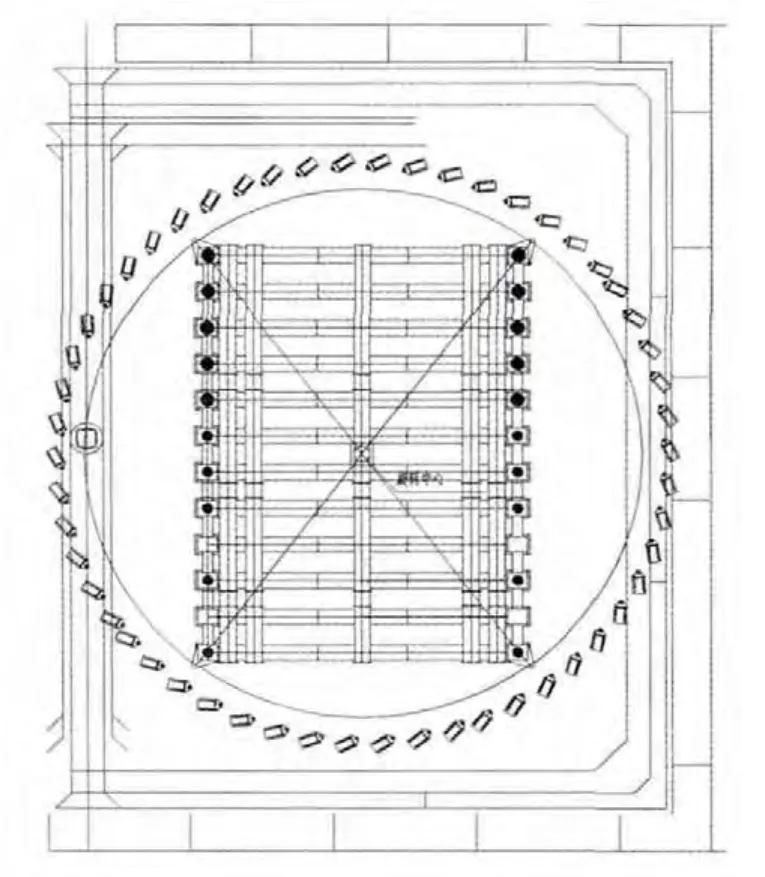

上海长江西路隧道主体工程由南、北线两条圆隧道组成,南线隧道盾构机从浦东工作井始发向浦西方向掘进施工,进入浦西接收井后,在工作井内盾构机平移、回转180°调头、对位,再向浦东方向掘进,从而完成北线圆隧道施工。本工程中涉及到的15.4m超大直径盾构机其外型尺寸较大,整体重量重,属世界上最大的盾构机之一,需要横移至返回隧道位置,并完成旋转调头作业。由于工作井内场地狭小,大大增加了施工作业的难度。

2 盾构机主体移位调头步骤

盾构机由浦东向浦西掘进施工,在浦西出口井处设立施工基础,在盾构机调头场地内铺设约30mm厚的细砂找平层,然后在其上铺设16mm厚的钢板。盾构出洞前将托架固定在隧道出口位置,并把托架调整成与盾构掘进角一致的角度,待盾构机主体爬行至托架后,断开主体结构与其它部件的连接,用电脑控制20台顶升设备使托架同比例下降,直至托架落于水平地面;然后利用4台推进设备同步顶推,使带有盾构的托架平移至返回井的隧道入口位置;接着利用4台推进设备在托架的四个顶点成一定角度顶推托架使之绕中心点旋转180°;最后再次利用电脑控制20台顶升设备角度同比例上升使盾构机主体与地面成一定掘进角度,待后续结构装配完毕后继续隧道的反向掘进工程。

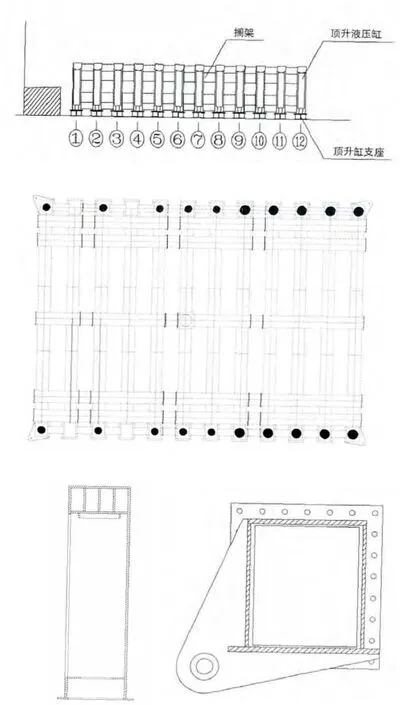

3 盾构机主体托架

本盾构机为超大型设备,体积大,重量重,其托架除满足盾构主体支承搁置外,还需要满足盾构机掘进开始和结束时与地面有4%坡度的倾斜、整机平移、和180°原地回转的要求。为此,专门设计制作一件适应上述工况要求的托架结构体系,该托架共l2榀搁架,每榀搁架下设4组悬浮滑移装置,两端设置槽箱,其内倒装150t和250 t顶升液压油缸,以完成盾构机在到达与始发时顶升不同坡度状态,结构形式如图1、2所示。

在托架两端设置槽箱,根据盾构机主体荷载分布在单个槽内倒置150t顶升液压缸或250t顶升液压缸,每个顶升缸可单独动作,也可通过电脑控制同比例动作,以实现坡度调节要求。在调坡过程中托架绕一端旋转,液压缸顶部与托架、底部与地面均未发生相对移动,只产生滚动旋转,因此结构中需将该两处摩擦副设计为圆弧接触。此外,液压缸和托架槽箱发生相对转动,在设计中需按角度要求留够足够旋转空间以防止干涉,槽箱结构如图3所示。

当托架平移至返回隧道入口位置时,需将托架连同盾构主体旋转180°以反向进行隧道掘进作业。在托架四个顶点位置设计绞结顶推点,顶推液压缸与托架对角线成一定角度,伸缸过程中依靠顶推力在垂直托架对角线上的分力形成旋转力偶,从而使得托架逐步旋转,托架顶点具体结构如图4所示。

图3 托架槽箱结构图 图4托架顶点结构图

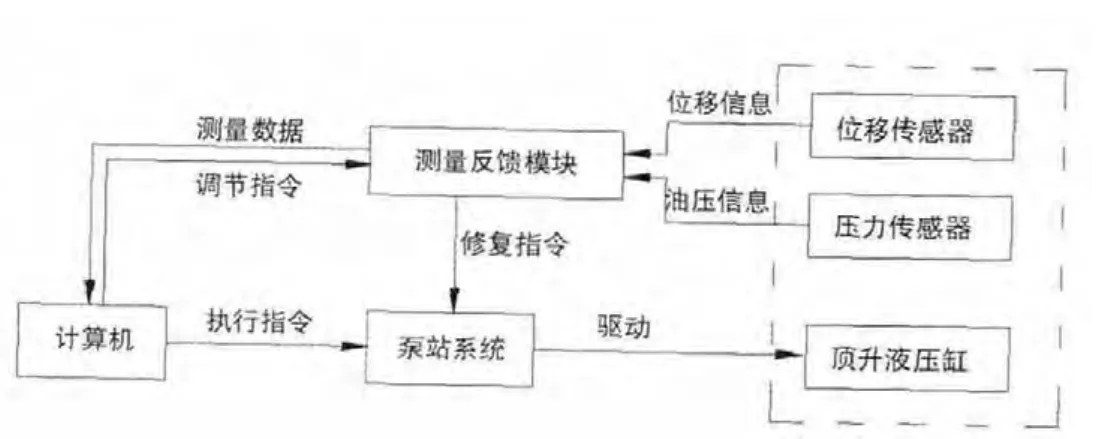

4 控制系统

计算机控制系统由计算机、动力源模块、测量反馈模块、传感模块和相应的配套软件组成,通过CAN串行通信协议组建局域网。计算机负责数据的处理和显示并给出相应的动作指令;动力源模块即泵站控制单元,负责接收计算机给出的指令并驱动相应的执行元件;测量反馈模块定时采集传感器传回的模拟信号并转换为数字信号传输到计算机;传感模块包含测量位移的位移传感器和测量油压的压力传感器。整套系统综合运用国内外的先进技术实现自动监测和控制。

控制系统每隔80m s对每个顶升液压缸的位移和压力进行扫描,将测量的数据送入计算机,计算机通过分析每组数据并进行相应的运算后给出相应的调节指令,泵站控制单元把计算机给出的执行指令和调节指令进行叠代运算后分别驱动每个顶升液压缸,从而达到自动调节控制的目的。

图5 自动控制调节原理图

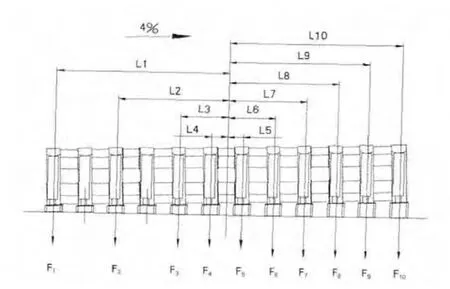

5 盾构机调平和调角

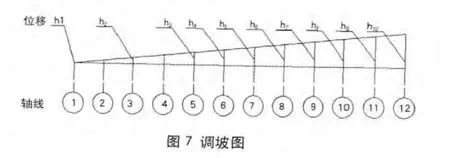

盾构机进出隧道时需要一定的角度,即需要支承结构(托架)能够根据工程要求调定相应的角度,本工程中需设定的角度为 4%(见图 6、7):

图6 支承结构工作图

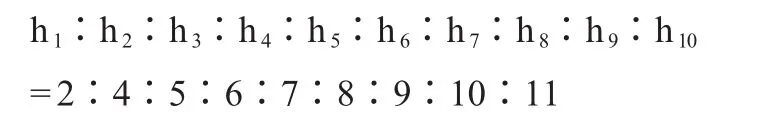

控制采用20台顶升液压缸,在相应的轴线位置处放置相应吨位的顶升设备,根据力矩平衡原理可得:

顶升液压缸的顶推力和重力平衡:

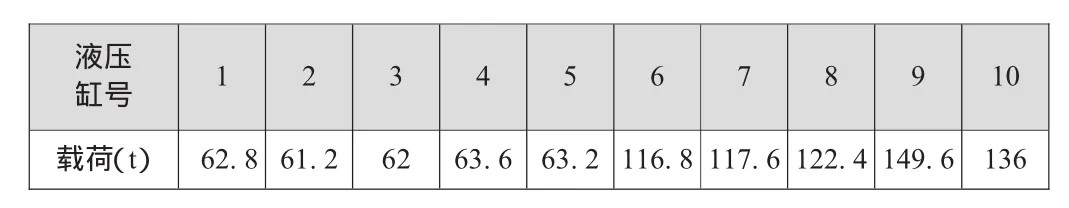

根据盾构机主体各部件的位置分布,计算所得每个顶升点的相应顶升荷载,以此作为液压系统设定依据。采用电脑控制调坡过程中,当离地调平后,每个顶升液压缸的实际荷载与计算值相近,具体如表1所示:

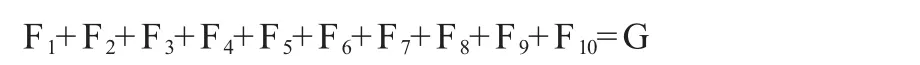

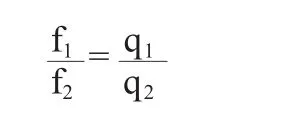

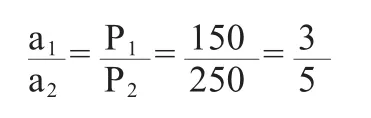

本工程中轴线 1、3、5、6、7处放置 150t顶升液压缸,轴线 8、9、10、11、12处放置250t顶升液压缸,在调整角度的过程中支承结构绕前端面h1旋转,单侧10个顶升液压缸的顶升距离h始终成一比例,即:

顶升液压缸的流量q:

式中:a——液压缸无杆腔面积;

v——液压缸速度。

表1 顶升液压缸的实际荷载

4台泵站规格和型号相同,其流量qi和变频器的频率fi成正比:

顶升液压缸的额定顶升能力是在相同压力下计算出来的,因此其面积关系:

综上所述,旋转中h1点不动,可得知:

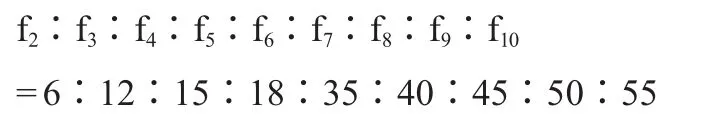

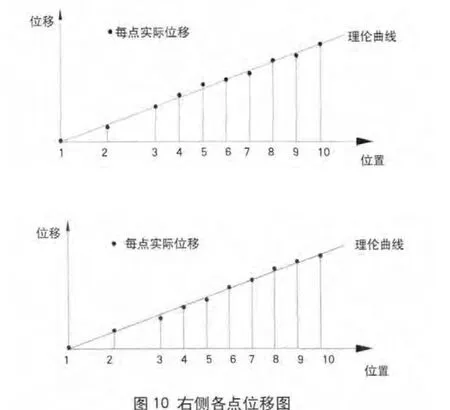

因此,通过控制泵站变频器的频率能够实现整体构件的均角速度转动。图8是实际控制中对20台顶升设备的截图示意,从图9、10上可以看出,各顶推点在此时的顶升高度成线性关系,和理论计算相符,电脑同步控制达到预期效果。

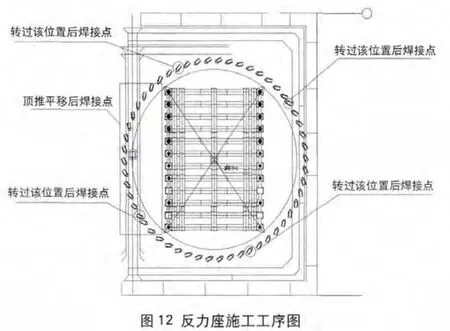

6 盾构机旋转调头

采用电脑控制4台顶升液压缸同步顶推支承结构使之绕中心旋转。顶升设备通过后座产生支反力,每次伸缩缸结束后重新将液压缸后端置于新的反力支座。为减少现场施工时间,支座的焊接工作可提前准备,则需要后座的焊接位置避开滑移时液压缸的经过位置,此外,为了保证液压缸的顶推力,支座的外偏比例不宜过大。经模拟验算得出液压缸的初始中心线与推点和旋转中心的夹角为105°时为最合适位置。此时,支座与液压缸的最短距离为41mm,滑移力:

旋转位置及各点分布如图11、12所示:

图11 焊接反力座位置图

7 实际应用

从工程实例出发,结合长江西路隧道的具体情况,详细介绍了盾构机主体调头移位过程中的控制方法,实际应用取得了较好的效果,对今后大型盾构机调头工程具有较好的借鉴意义。

TU 741.1

B

1672-9323(2014)02-0066-03

2013-12-29)