三元制冷系统轻冷剂流道堵塞问题的分析与对策

2014-06-07赵百仁李广华

赵百仁,李广华

(中国石化 工程建设有限公司,北京 100101)

三元制冷系统轻冷剂流道堵塞问题的分析与对策

赵百仁,李广华

(中国石化 工程建设有限公司,北京 100101)

针对乙烯装置的三元制冷系统在运行中轻冷剂过冷和致冷流道出现堵塞的问题进行分析,提出相应的改进措施。杂物淤积和杂质冻堵是造成流道堵塞的主要原因。改进措施包括:认真清扫设备和管道,在杂质容易淤积的地方可设置备用过滤器;降低三元冷剂的杂质和丙烯物料中水的含量;设置备用冷箱;气体配液吹扫等。还可通过调整操作参数来改善三元制冷系统的运行以弥补流道堵塞造成的致冷效果下降,如降低压缩机吸入压力、加大轻冷剂的用量和增加轻组分配比等。改进措施实施后,三元制冷系统的运行参数基本恢复正常,脱甲烷塔塔顶的乙烯损失降低至0.02%(x)以下。

三元制冷;轻冷剂;流道堵塞;分析与对策;乙烯装置

国内某乙烯装置第二轮改扩建中,新增了一台三元制冷压缩机。在三元制冷系统中,由甲烷、乙烯和丙烯3种组分按一定比例混合构成三元冷剂。三元冷剂经压缩后,先由冷却水部分冷凝,凝液作为重冷剂;未冷凝的气相由重冷剂再部分冷凝,冷凝液作为中冷剂;剩余的未凝气相最后由中冷剂全部冷凝,作为轻冷剂[1]。冷剂使用前先要进行过冷处理,使用完后还须进行过热处理。这3种不同冷级的冷剂组分越来越轻,通过减压汽化可为乙烯装置提供所有冷级的冷量。

无论同传统的单组分制冷还是同早一步开发的二元制冷相比,三元制冷系统在减少设备台数、缩小场地布置和节省固定投资方面都更具优势。但由于这是国内外三元制冷技术在乙烯装置上的首次应用,经验欠缺,所以从设计到操作难免还有考虑不周之处。在装置开车以后,虽然发现大部分运行参数基本正常,但轻冷剂流道出现了阻力降逐渐升高的现象,致使甲烷中乙烯的损失增大。

本工作针对乙烯装置的三元制冷系统轻冷剂流道堵塞,致使甲烷中乙烯的损失增大这一情况进行分析,对调整操作参数来改善三元制冷系统制冷效果的原理做简要说明 ,相应地提出一系列解决问题的措施和设想。

1 三元制冷系统运行中出现的问题

1.1 轻冷剂流程

在三元冷剂的分凝过程中,最终获得的轻冷剂为-99 ℃的饱和液相。-99 ℃的轻冷剂除少量用于压缩机出口的调压并返回6#三元冷剂激冷器辅助中冷剂冷凝气相轻冷剂之外,大部分都要用自身的冷量过冷到-130 ℃左右。-130 ℃的轻冷剂经过节流膨胀,依次为脱甲烷塔塔顶冷凝器、前冷链中的5#~2#三元冷剂激冷器提供冷量,冷却、冷凝脱甲烷塔塔顶流出物和裂解气。到后面的两个用户(2#和3#激冷器),轻冷剂的作用已与中冷剂重叠;全部汽化完毕并经适当过热以后,轻冷剂流出冷箱,与其他气相冷剂汇合,返回三元制冷压缩机一段吸入罐[1]。

1.2 运行中出现的问题

三元冷剂在使用过程中,冷箱里的个别流道,主要是低于-100 ℃的深冷部分,发生压降逐渐升高的现象,导致某些操作指标达不到设计要求。出现问题流道,一是轻冷剂的过冷流道,即全凝轻冷剂返回冷箱过冷的通道;二是过冷轻冷剂节流减压后的致冷通道。

首次开车运行初期,轻冷剂的过冷流道未见大的异常,只是随着运行的进行流动阻力越来越大。一个月后,下游三元冷剂反凝罐出现低液位甚至空罐,供液量明显不足,测量流道压降高达1.7 MPa(设计仅0.02 MPa)[1],表明轻冷剂的过冷流道已发生严重堵塞。

开车过程中即发现温度最低的两个轻冷剂用户(脱甲烷塔回流罐和第三进料分离罐)冷却温度偏高,致使前冷的氢气甲烷分离器和脱甲烷塔分离出的低、高压甲烷中乙烯损失增大。运行一个月左右,测量过冷轻冷剂节流减压后的致冷流道的压降时发现,压降提高了近1倍。该流道增加的阻力,甚至在停车检修升温清理之后都没有完全消除。后经采取加大轻冷剂用量、降低压缩机吸入口压力和增加冷剂中轻组分的配比等[1-2]等措施,才使运行情况有所改善。

1.3 冷剂的过冷和节流

轻冷剂的过冷流道和过冷轻冷剂节流减压后的致冷通道的堵塞直接关系到轻冷剂的过冷和节流,对轻冷剂致冷作用有至关重要的影响。

冷剂过冷能降低其节流后的汽化率,因而可提高其利用率[3]。除此之外,与单组分冷剂在一定压力下的沸点恒定不同,多元冷剂是几种组分组成的混合物,通过过冷还可降低其初始汽化温度,从而可提高换热器的传热温差,也可为工艺物流提供更低温度级别的冷量。所以多元冷剂在使用前,常先用其他冷量甚至用自身一部分冷剂的冷量进行过冷。

三元制冷系统的轻冷剂就是用其过冷后节流获得的部分冷量进行过冷的。在设计的组成和冷凝压力下,轻冷剂由饱和或过冷温度开始节流减压,模拟计算的轻冷剂初始汽化温度变化情况见图1。由图1可看出,在现有的设计条件下,若不进行过冷,轻冷剂的起始汽化温度最低仅能降到-129 ℃。

图1 轻冷剂节流后的初始汽化温度Fig.1 Initial f ash temperature after the letdown of light tertiary refrigerant(LTR).▲PL design value;LP 0.067 MPa;PL 2 times of the design value,LP 0.112 MPa;PL 4 times of the design value,LP 0.202MPa;PL 8 times of the design value,LP 0.382 MPa. PL:pressure losses of passage;LP:letdown pressure of LTR.

冷剂节流压力直接影响其节流温度。在压缩机入口压力可调节余地较小的情况下,冷剂节流后的压力将随流道压降的增加而增加。图1标出了流道压降增加后,轻冷剂节流后的初始汽化温度上升情况。由图1可看出,若不采取其他措施,流道压降最大不可超过设计值的4倍,否则脱甲烷塔塔顶气相的温度不能降到-135 ℃以下。

2 轻冷剂流道堵塞的原因分析及对策

2.1 杂物淤积

设备或流道中的杂物,开车前没有清洗和吹扫干净,开车后随物料流动,堵塞在冷箱入口的过滤网上。这种情况多发生在开车初期,经过一段时间的运行后更换过滤网或清理,流道堵塞问题可以消除。

在制冷系统长期运行当中,机械磨损所产生的粉尘和管道、设备腐蚀而出现的锈末等,也会在过滤网上或冷箱内沉积[4]。按照传统的乙烯和丙烯单组分制冷的操作经验,锈末等不是流道堵塞问题的关键因素。

2.2 杂质冻堵

2.2.1 冷剂配制与来源

乙烯装置常用的冷剂是甲烷、乙烯和丙烯。因为它们是乙烯装置自产的,无运输和供应问题、方便易得及成本低廉而被采用[3]。在传统的单组分制冷系统中,这些冷剂可提供的温度级别分别是:甲烷-136,-142 ℃;乙烯-62,-75,-101 ℃;丙烯18,2,-23,-40 ℃。将甲烷、乙烯和丙烯这3种组分混合在一起,组成三元冷剂,能获得从-142~18℃内的所有温度级别。三元冷剂中各组分的含量是由乙烯装置所需要的温度级别及其负荷大小决定的[5]。三元冷剂中甲烷、乙烯和丙烯的摩尔比约为1∶1 ∶8,另外加少量的氢气。

在三元冷剂所用的配料中,乙烯和丙烯来自乙烯装置聚合级的乙烯和丙烯,液相甲烷引自脱甲烷塔回流罐罐底,气相甲烷引自脱甲烷塔塔顶,当需要适当补充少量氢气时则由脱甲烷塔第三级进料分离罐罐顶引入。聚合级乙烯和丙烯的产品规格(摩尔分数)分别是99.95%和99.60%,气、液相甲烷和补充氢气的物流组成见表1。三元冷剂的配料,乙烯、丙烯、甲烷和氢气中都含有杂质。

2.2.2 杂质冻堵分析

在三元冷剂中,甲烷和氢气都是在低于-127℃的低温下得到的(见表2),因而其中的杂质成分,如果不在某个局部区域里发生聚集,就不会出现冻堵的问题。聚合级乙烯的纯度较高,冻堵的可能性不大。而丙烯未经过低温处理,与轻冷剂的使用环境差别最大,其纯度不是很高,而且在三元冷剂中丙烯的配比又占主导,所以若发生低温冻堵,由它带入杂质的可能性最大。

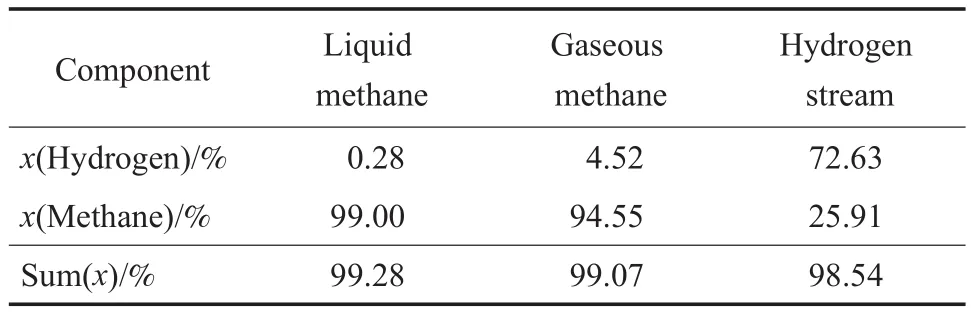

表1 甲烷和氢气物流的组成Table 1 Compositions of methane and hydrogen streams

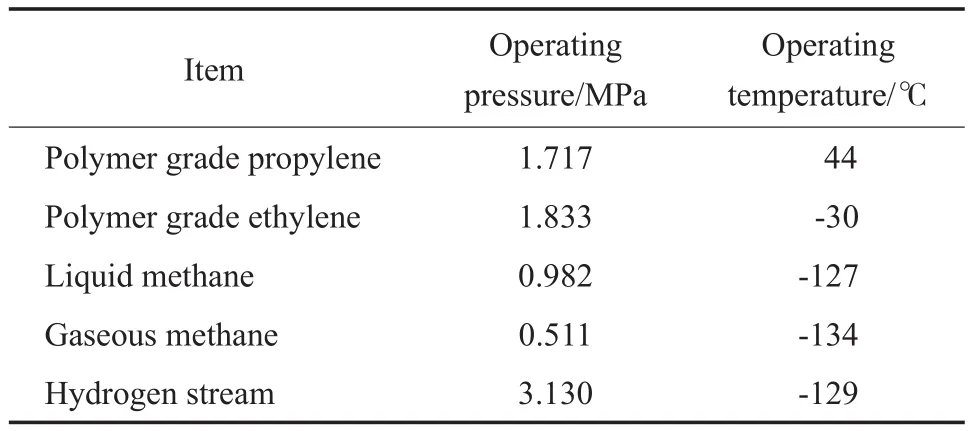

表2 三元冷剂配料产出条件Table 2 Operating conditions for preparing a tertiary refrigerant in ethylene separation units

从三元冷剂配料中存在的杂质种类和其允许的最大含量,归纳出可能发生冻堵的物质有:水、不饱和烃(如乙炔、甲基乙炔+丙二烯(MAPD)和丁二烯等)、CO2及醇类等,常压下它们的纯物质的凝固点大都在-100 ℃以上(见表3)。这些物质与三元冷剂配料组分的相对挥发度相比,其高低顺序为:氢气>甲烷>CO2>乙烯>乙炔>HCl>H2S>丙烯>MAPD>丁二烯>甲醇>水。相对挥发度越低的组分越容易汽化进入轻冷剂中。

由表3可看出,水主要存在于丙烯中,而丙烯的贮存温度(45 ℃)高于常温,水含量超标不易被发现;另一方面,水的凝固点最高,且低温下很容易跟其他物质形成水合物而析出,所以它是最有可能发生冻堵的物质之一。水的冻堵最容易发生在冷剂的过冷段,因为此处全为液相,易于水的游离和聚集。

乙炔等不饱和烃在液相冷剂中有一定的溶解度,当过冷轻冷剂节流减压时,氢、甲烷等轻组分首先汽化,乙炔等不饱和烃就会在液相中浓缩,达到足够的浓度便会冷冻析出,然后又随着冷剂向前流动升温而逐渐溶化。所以,乙炔等不饱和烃发生冻堵的位置应该在轻冷剂致冷通道的前端。另外,在-101 ℃以下,乙炔等不饱和烃还会与某些可能存在的微量氮氧化物形成胶质等,从而造成堵塞。

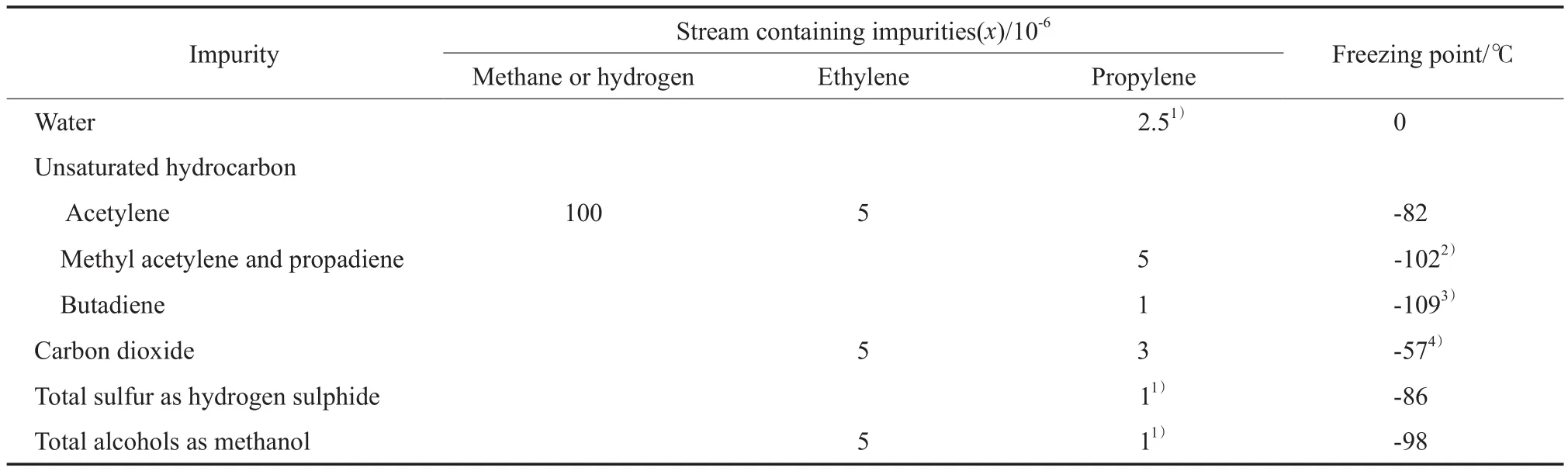

表3 可能发生冻堵的杂质Table 3 Potential impurities to cause freezing and blocking

凝固点较高的物质(如CO2等),在温度很低的情况下也可能会逐渐析出并附着在冷箱流道内[4,6]。

2.3 流动特性的影响

从流道中流体的流动特性来看,轻冷剂在全凝之前的冷却和冷凝通道以及节流减压之后的致冷和过热通道中,或为气相,或为气液混相,流体的体积大、流速高、湍动能力强,对流道的冲刷作用强,因此固体聚结、淤积和堵塞的机会少;而轻冷剂在过冷通道中,流体的体积最小、流速慢、温度低,易于固化物的形成和沉积,因此是三元制冷系统中最容易发生堵塞的地方。实际运行情况也证明了这一点。

2.4 改进措施

对于杂物淤积,所采取的措施是:认真清扫设备、管道、管件及仪表等,消除系统内可能存在的任何杂物;严格保证冷箱入口过滤器的制造和安装符合设计要求。在杂质容易淤积的地方可考虑设置备用过滤器,以便于清理。

对于杂质冻堵,采取4项措施解决。第一,运行过程中发现冻堵,可适当降低乙烯装置的负荷,缓慢升高三元制冷系统的温度,增加物料的气相流量,渐渐熔化这些凝固物,并在流道的末端排出。但三元制冷系统是一个闭路循环,有排放就得有补充,所以这一方法很难从根本上解决问题。第二,外购纯度高的丙烯、乙烯和甲烷,配制杂质含量低的三元冷剂。第三,对乙烯装置自产的冷剂配料进行处理,如用分子筛干燥使丙烯中的水含量低于1×10-6(x)[1],至于乙炔、甲基乙炔、丙二烯、二烯烃和CO2等,可用溶剂、碱液(NaOH溶液)吸收,也可用分子筛或活性炭吸附[7],彻底排除冻堵的隐患。第四,在关键的位置如轻冷剂过冷流道和脱甲烷塔顶冷凝器处,配置备用冷箱,出现堵塞及时切换并清理,但这会增加设备数量和投资。

对于由于杂物淤积和杂质冻堵两种因素造成的堵塞,还可用气体配液(氮气或高压甲烷+甲醇)吹扫的方法进行清理,该法清洗冷箱很有效[8]。

如果以上措施无法一一实现,或者流道的堵塞不能完全消除,那么设计中可考虑适当降低过冷和致冷温度的方法来弥补;实际操作中,在设计裕量允许的范围内,还可通过调节三元制冷系统内部的影响因素,来达到工艺物料所需的致冷要求。

3 调节操作参数改善制冷效果

3.1 降低压缩机入口压力

压缩机入口压力同冷剂的流道阻力一样,是通过改变冷剂节流后的压力来影响轻冷剂的节流温度,即压缩机入口压力越低越好。压缩机入口压力是事先设定好的,且已经很低,可降幅度非常有限。实际操作中,通过提高透平转速,使压缩机一段吸入罐压力由设计的0.022 MPa降至0.019 MPa[1],即调低近2.5%,基本已达极限。

3.2 提高增加轻冷剂用量

在其他操作条件不变的情况下,增加轻冷剂的用量不会降低冷剂的初始汽化温度。相反,若增加轻冷剂的用量引起轻冷剂中的重组分含量增加,还会使轻冷剂的致冷温度升高。如果能保证在轻冷剂组成变化不大(如短时间内)的前提下增加其用量,因冷剂流体湍动程度的增加和出口温度的下降,使轻冷剂节流后的前端用户的传热系数和平均温差增大,可在一定程度上促进冷热流体的换热。增加轻冷剂的用量会受到冷剂初始汽化温度和设备设计裕量的制约,其对制冷效果的改善有限。对于后续的用户,由于冷负荷过剩往往导致过冷,且越往后过冷的程度越高(如脱甲烷塔第二和第一进料分离罐)[1]。

由设计可知,中冷剂有近一半的致冷负荷与轻冷剂重叠,轻冷剂用量增加后,原有中冷剂的部分负荷被轻冷剂替代,中冷剂用量相应减少。正常操作下,中冷剂和轻冷剂的设计用量都约为22 t/ h,其中,轻冷剂中继续过冷的部分为19 t/h以上,所以过冷轻冷剂的用量最大不应超过30 t/h。

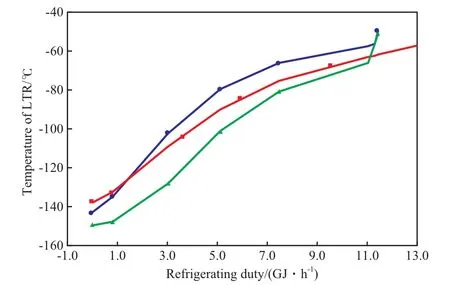

轻冷剂制冷负荷~温度曲线见图2。由图2可见,增加过冷轻冷剂的流量至30 t/h时,与正常操作相比,轻冷剂在前端两用户入口的温度升高,对传热不利;后端用户被过度冷却,则没必要。所以,长时间单纯增加轻冷剂的用量并不可取。

图2 轻冷剂制冷负荷~温度曲线Fig.2 Refrigerating duty of LTR vs. temperature.Normal operation;Flow rate of LTR 30 t/h;Methane content in the tertiary refrigerant 16%(x)

3.3 提高冷剂中轻组分的含量

甲烷的摩尔组成由设计的9%提高到16%(重组分丙烯的配比相应减小)时的轻冷剂制冷负荷~温度曲线见图2。由图2可见,改变冷剂配比,使冷剂中轻组分的含量增加,则轻冷剂节流后的汽化温度会明显下降。甲烷的摩尔组成提高到16%,且重、中、轻3种冷剂的分凝比例不变,最终分凝出的轻冷剂中重组分的比例减小,轻组分的比例增大,汽化温度降低,这对轻冷剂全部用户的致冷都有利。

不过,鉴于其他因素的制约,提高冷剂中轻组分的含量这一操作很难独立执行。因轻冷剂组分变轻后,其冷凝温度下降,压缩机出口的压力也需要相应地提高。如压缩机出口压力由设计的2.89 MPa最大限度地提高到3.10 MPa[9],夏天由于冷却水温度升高对重冷剂的分凝不足,气相量增加,经常导致下游中冷剂收集罐液位偏高,最后冷凝下的轻冷剂量也会增加。由此可见,受压缩机的出口压力和能够提供的冷凝温度限制的影响,增加冷剂中轻组分的含量和增加轻冷剂的用量经常是相关的。单就其初始汽化温度而言,轻冷剂用量的增加和组分的变轻,它们的作用截然不同,因此两者还有最佳匹配的问题,需要根据现场操作情况的不同进行摸索和选择,并及时做出适当地调整。

4 改进后的运行结果

乙烯装置停车检修期间,重新对三元制冷系统进行了倒空、吹扫和干燥,清理冷箱入口的过滤网,并在丙烯补充线上增加了一台小型干燥器。重新开车以后,轻冷剂过冷流道流动状况明显好转,只是节流流道的压差仍然有些偏高,不过通过适当增加三元冷剂中轻组分的配比和轻冷剂的用量,相关的温度指标已基本接近设计值,可保证乙烯的损失不超标,尤其是高压甲烷,即脱甲烷塔塔顶的乙烯损失甚至降低到0.02%(x)以下,远低于设计值0.17%(x)[1]。这说明所采取的清淤、防堵和改善致冷的措施是有效的。

5 结论

1)乙烯装置的三元制制冷系统在运行中出现轻冷剂流道堵塞的问题。造成这一问题的主要原因是杂物淤积和杂质冻堵,特别是丙烯物料所带入的少量水在过冷段的冷冻。

2)通过对三元冷剂配料组分的严格净化和对系统设备、流道等的定期清理,可以解决流道堵塞的问题。

3)在流道堵塞没有完全克服之前,可以通过调节三元制冷系统的操作变量,使致冷效果得以改善。

4)随着对流道堵塞产生机理的深入认识和问题的逐步解决,可保障三元制冷系统在现有乙烯装置中的平稳运行,并对三元制冷系统在新装置中的推广应用产生积极的促进作用。

[1] 王吉平. 三元制冷技术在乙烯装置上的首次应用[J].化工进展,2006,25(9):1105 - 1109.

[2] 程广慧. 乙烯装置三元制冷技术[J]. 齐鲁石油化工,2005, 33(2):96 - 99.

[3] 王松汉,何细藕. 乙烯工艺与技术[M]. 北京:中国石化出版社,2000:353,408 - 427.

[4] 黄开炳,苏海潮,陈涛. 烯烃分离系统冷箱冻堵原因分析及处理[J]. 石化技术与应用,2003,21(3):215 - 217.

[5] 盛在行. 二元制冷技术在乙烯装置中的应用[J]. 化工进展, 2002,21(9):663 - 667.

[6] 梁建伟,尹琦岭,何俊,等. 深冷轻烃回收装置防止CO2冻堵工艺技术研究[J]. 化工科技市场,2003,26(11):16 - 17.

[7] 李德伏,王金渠,鲍钟英. 变压吸附脱除乙烯中的CO2和O2[J]. 石油化工,2000,28(8):574 - 577.

[8] 孙勇. 冷箱冻堵的原因及处理方法[J]. 乙烯工业,2006,18(3):28 - 30.

[9] 李志庭,唐迪平,王吉平. 三元制冷技术在乙烯装置中的应用[J]. 乙烯工业,2006,18(1):43 - 45.

(编辑 李治泉)

·最新专利文摘·

用于将含氧化合物转化为烯烃的催化剂及其制备

该专利涉及一种将含氧化合物(如醇或醚)转化为烯烃的催化剂。该催化剂为一种SUZ-4沸石,硅铝比至少为20,较适宜的硅铝比为20~500,最好是20~100。与传统或标准的SUZ-4沸石相比,该SUZ-4沸石具有较长的使用寿命和较好的产物选择性。(Haldor Topsoe A/S)/US 20140179971 A1,2014-06-26

合成丁醇的催化剂及工艺过程

该催化剂涉及一种将乙醇转化为高级醇(如丁醇)的催化剂的制备过程。将碳酸镁与一种或多种金属前体接触,生成催化剂中间体;焙烧该催化剂中间体,生成含一种或多种金属以及镁氧化物的催化剂。一种或多种金属前体包含的金属选自镍、钯、铂、锗、铜、钌、镓、锡、铱。(Celanese International Corporation)/US 20140179958 A1, 2014-06-26

一种丙烷氧化脱氢催化剂的制备方法

该专利公开了一种丙烷氧化脱氢催化剂的制备方法。该方法包括:将废渣油加氢脱硫催化剂研磨粉碎,加入强无机酸,经过滤得到的滤液中加入有机酸,然后加入拟薄水铝石,加热搅拌至溶液蒸干,得到固体物,再经过干燥、焙烧、成型即得丙烷氧化脱氢催化剂。该专利方法不但充分利用了废渣油加氢脱硫催化剂,提高了资源利用率,节约了成本,而且所得催化剂的比表面积大,活性金属在催化剂表面分散度高,提高了活性金属的利用率,提高了催化剂的催化活性和选择性。(中国石油化工股份有限公司;中国石油化工股份有限公司抚顺石油化工研究院)/CN 103769136 A,2014-05-07

乙醇制乙烯的分离精制方法

该专利涉及一种乙醇制乙烯的分离精制方法,主要解决以往文献中存在的粗乙烯的分离精制流程复杂、能耗高、乙烯产品纯度低和收率低的问题。含乙烯、乙烷和碳三及其以上烃的混合物和轻组分进入乙烯精馏塔,在塔顶分离出含轻组分的乙烯,气相进入脱轻组分塔,在塔釜排出富含乙烯的重组分;含轻组分的乙烯经脱轻组分塔精制后,塔顶气相经冷凝分出气相轻组分外排,冷凝液作为回流返回脱轻组分塔,在脱轻组分塔的底部液相经泵压部分作为回流送至乙烯精馏塔的顶部,其余为乙烯产品。该专利可用于乙醇脱水制乙烯的工业生产中。(中国石油化工股份有限公司;中国石油化工股份有限公司上海石油化工研究院)/CN 103772101 A,2014-05-07

一种加氢催化剂的制备方法

该专利涉及一种加氢催化剂的制备方法。该方法是将活性金属溶液、沉淀剂混合进行沉淀反应,并加入稀释剂溶液,保证反应过程中控制一定的固液比,使沉淀过程中沉淀环境稳定,生成均匀的晶粒,从而使催化剂孔径分布集中,且稀释剂的加入有利于活性金属的分散,提高了催化剂的活性和选择性。该方法所得催化剂适用于马来酸二甲酯选择加氢制备1,4-丁二醇。(中国石油化工股份有限公司;中国石油化工股份有限公司抚顺石油化工研究院)/ CN 103769111 A,2014-05-07

无黏结剂ZSM-5分子筛催化剂及其制备和使用方法

该专利涉及一种无黏结剂ZSM-5分子筛催化剂及其制备和使用方法,解决了成型过程中由于加入黏结剂使分子筛孔道利用率降低的技术问题。将ZSM-5分子筛与固体粉状二氧化硅及改性组分混合,挤条成型,在有机胺蒸汽中进行固相晶化,晶化时间为16~150 h,晶化温度为40~200 ℃。制备的无黏结剂小晶粒ZSM-5分子筛催化剂中,氧化铝与二氧化硅质量比为(0~6)∶100,分子筛晶粒尺寸小于1 μm。改性组分磷元素和镧系金属元素在催化剂中的质量分数分别为0.1%~10%和0.01%~5%。该专利用于由石油烃裂解制备低碳烯烃的催化剂的制备和应用领域。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103785449 A,2014-05-07

一种羧酸加氢催化剂的制备方法及其应用

该专利涉及一种羧酸加氢催化剂的制备方法及其应用。该催化剂含有载体、钴、银,其中钴的质量分数为15%~50%,银的质量分数为0.1%~10%,载体选自氧化硅、硅藻土、硅酸钙、氧化锆、氧化钛的至少一种,质量分数为20%~80%。该催化剂活性较高,目的产物选择性高,成本较为低廉,反应条件较温和。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103785413 A,2014-05-14

Analysis and Solution of Blocking of Light Tertiary Refrigerant Flow Passages in Tertiary Refrigeration System

Zhao Bairen,Li Guanghua

(SINOPEC Engineering Incorporation,Beijing 100101,China)

The freezing and blocking encountered in the f ow passages of light tertiary refrigerant (LTR) in the tertiary refrigeration system of an ethylene plant were analyzed, and corresponding solutions were proposed. Solid dirt and some impurities in the mixed refrigerant were the leading causes of the blocking and freezing. The solutions include strictly purging equipments and pipelines, setting spare f lters at the position that the dirt easily f ll up, reducing impurity content in the tertiary refrigerant (such as H2O in propylene stream), adding spare cold-boxes, and sweeping with nitrogen or the mixture of methane and methanol. The refrigeration effect could also be improved by adjusting operating parameters, namely reducing the pressure at compressor inlet, and increasing the f ow rate of LTR and lighter component contents in the tertiary refrigerant. The tertiary refrigeration system could run normally by using the measures, and ethylene loss in the overhead stream of demethanizer could be decreased to less than 0.02%(x).

tertiary refrigeration;light tertiary refrigerant;f ow passage blocking;analysis and solution;ethylene plant

1000 - 8144(2014)08 - 0948 - 06

TQ 203.8

A

2014 - 03 - 14;[修改稿日期] 2014 - 05 - 08。

赵百仁(1967—),男,山东省诸城市人,硕士,高级工程师,电话 010 - 8487 6856,电邮 zhaobr@sei.com.cn。