DQC催化剂的丙烯本体聚合动力学研究

2014-06-07陈江波杜亚锋于鲁强杨芝超

陈江波,杜亚锋,于鲁强,杨芝超

(中国石化 北京化工研究院,北京 100013)

DQC催化剂的丙烯本体聚合动力学研究

陈江波,杜亚锋,于鲁强,杨芝超

(中国石化 北京化工研究院,北京 100013)

利用自建的动力学评价装置,采用单体补充法对DQC催化剂的本体聚合动力学进行了研究,考察了聚合温度、外给电子体种类及加氢量对催化剂聚合动力学的影响。实验结果表明,在60~70 ℃时,聚合温度的升高有利于提高反应速率;在70~80 ℃时,聚合温度对反应速率的影响不明显。外给电子体对DQC催化剂聚合动力学的影响差别不大,但二异丁基二甲氧基硅烷和环己基甲基二甲氧基硅烷在聚合初始阶段对DQC催化剂的激活作用更大。使用二异丙基二甲氧基硅烷时,DQC催化剂的聚合活性较高。DQC催化剂的聚合活性随加氢量的增大呈先增大后减小的趋势,当加氢量为77.2 mg时,聚合活性最高。

单体补充法;丙烯液相本体聚合;聚合动力学;DQC催化剂

DQ催化剂[1]是中国石化北京化工研究院开发的第四代高活性丙烯聚合催化剂,至2009年,该催化剂已在国内外30余套聚丙烯装置上使用。动力学行为作为表征催化剂聚合性能的一个重要特性,可为工业设计及工业生产提供重要的技术支持。但目前针对聚丙烯催化剂的动力学研究多在常压淤浆下进行[2-12],而对液相本体聚合的研究却很少,主要原因在于这种高活性催化剂对微量杂质(如水和氧气等)十分敏感,实验很难获得较好的重复性。此外,由于聚合反应为强放热过程,反应温度也难以实时准确地控制[13]。

目前,研究丙烯液相本体聚合动力学的方法有量热法和膨胀测量法,其中,膨胀测量法又分为压降法和单体补充法。文献中大多采用量热法[13-21], Samson等[13]根据量热法建立了一套丙烯液相本体聚合动力学评价方法,即利用搅拌釜反应器,通过实时监测釜内及夹套的温度,得到实时的反应速率;当转化率不超过40%~50%时,反应过程中传热系数近似不变,同时将传热面积视作常数。利用该简化方法得到的结果虽然显得合理,但实际操作时,随反应的进行,丙烯中的聚合物含量不断增大,釜内的混合物性(如密度、黏度及热导率等)不断变化,实际有效的传热面积不断减小。因此,该简化方法存在一定局限性。Ali等[21]利用压降法和单体补充法对丙烯液相本体聚合动力学进行了研究,并将所得结果与量热法的结果进行了对比。对比结果表明,3种方法得到的动力学曲线的衰减趋势相似,压降法和量热法所得结果较接近,单体补充法与量热法所得结果相差较大。

本工作利用自建的动力学评价装置,采用单体补充法对DQC催化剂的本体聚合动力学进行了研究,考察了聚合温度、外给电子体种类及加氢量对催化剂聚合动力学的影响。

1 实验部分

1.1 主要原料与试剂

DQC催化剂:中国石化催化剂北京奥达分公司;丙烯:聚合级,中国石化天津石化分公司,经脱氧、脱水处理后使用;二异丁基二甲氧基硅烷(DIBDMS)、环己基甲基二甲氧基硅烷(CHMMS)、二环戊基二甲氧基硅烷(DCPDMS)、二异丙基二甲氧基硅烷(DIPDMS):化学纯,进口分装。

1.2 实验装置

DQC催化剂聚合动力学的评价装置见图1。从图1可看出,评价装置主要包括:3.45 L的不锈钢反应釜(带搅拌系统及夹套)、丙烯泵和导热油系统。在实验过程中,反应釜内温度由导热油系统自动控制,而聚合压力、聚合温度、补充丙烯流量等操作参数均可通过计算机系统在线实时采集。

图1 DQC催化剂聚合动力学的评价装置Fig.1 Experimental device for the propylene polymerization kinetics with the DQC catalyst.1 Reactor cover;2 Jacket;3 Reactor;4 Heat conductive oil system;5 Propylene feeding pump;6 Catalyst feeding pot

1.3 实验方法

采用单体补充法进行液相本体聚合:液态丙烯聚合生成聚丙烯后体积缩小,在恒定压力(高于反应温度下丙烯的饱和蒸汽压)下,满釜操作时需向反应釜内补充丙烯单体以保持釜内压力不变,实时测定补加的丙烯单体的用量,通过反算可得到实时聚合反应速率。

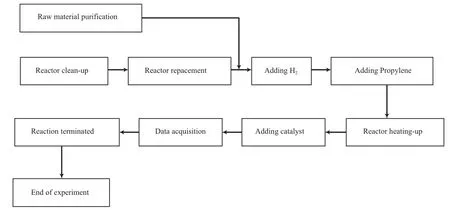

单体补充法的简要操作流程见图2。

图2 单体补充法的简要操作流程Fig.2 Operating procedure of the compensation dilatometry method.

从图2可看出,实验开始前清除反应釜内残留的微量杂质(如水和氧气等),然后向反应釜内通入氮气,再放空,如此重复至少3次;向反应釜内加入规定量的氢气,通过丙烯泵向反应釜内加入一定量的丙烯,开启搅拌;反应釜升温,同时将配制好的催化剂加入到催化剂加料罐中(此时该罐下部的阀门是关闭的);当反应釜内温度达到设定温度后,将丙烯泵调至恒压操作模式后,启动此泵,当泵出口压力达到反应设定压力时,打开催化剂进料罐下部的阀门,利用丙烯泵送出的丙烯将催化剂冲洗至反应釜内,当反应釜内压力达到聚合压力(5.0 MPa)时,开始实时采集数据;反应约1 h后停止反应,收集釜内的聚合物并称重。

2 结果与讨论

2.1 聚合温度的影响

聚合温度对DQC催化剂聚合活性的影响见表1。从表1可看出,当聚合温度由60 ℃升至70 ℃时,催化剂活性提高了17.8%,而当聚合温度由70℃升至80 ℃时,催化剂活性仅提高了8.2%。

表1 聚合温度对DQC催化剂聚合活性的影响Table 1 Activity of the DQC catalyst at different polymerization temperature

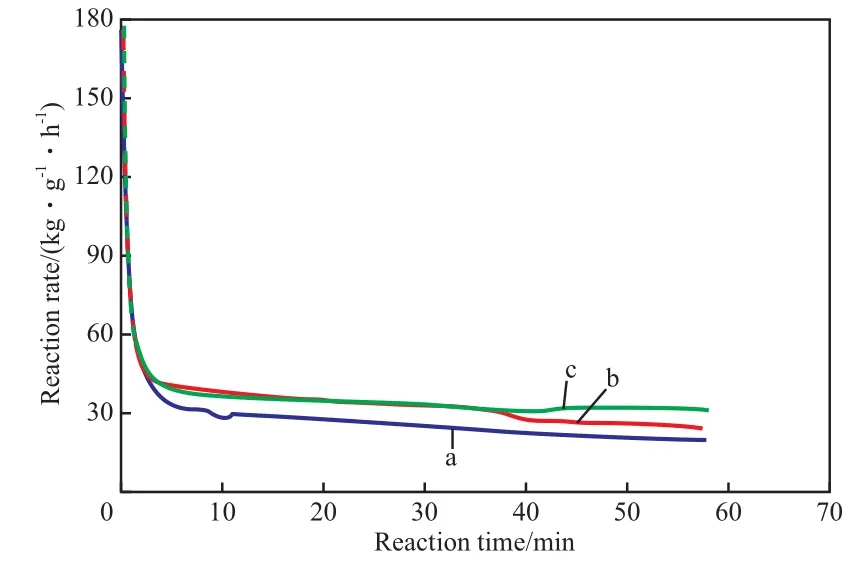

聚合温度对DQC催化剂聚合动力学曲线的影响见图3。

图3 聚合温度对DQC催化剂聚合动力学曲线的影响Fig.3 Effects of polymerization temperature on the kinetics curves of the DQC catalyst.Conditions:n(Al)∶n(Ti)=500, DIBDMS, n(Al)∶n(Si)=10,H277.2 mg.a 60 ℃,catalyst 10.1 mg;b 70 ℃,catalyst 9.8 mg;c 80 ℃,catalyst 9.4 mg

从图3可看出,当加入催化剂后,反应速率迅速增大并在2 min内达到极大值,此后反应速率快速衰减,反应进行3~4 min后,衰减速度减缓,反应速率趋于稳定。对比不同温度下的动力学曲线的初始阶段可看出,反应速率的极大值随聚合温度的升高呈上升趋势,说明DQC催化剂的初始活性随聚合温度的升高而增大。不同聚合温度下反应速率的衰减趋势是相似的。从图3还可看出,当反应速率趋于稳定后,70 ℃和80 ℃下的反应速率曲线几乎重叠,且明显高于60 ℃下的反应速率。实验结果表明,在60~70 ℃时聚合温度的升高有利于提高反应速率,而在70~80 ℃时聚合温度对反应速率的影响不明显。

2.2 外给电子体的影响

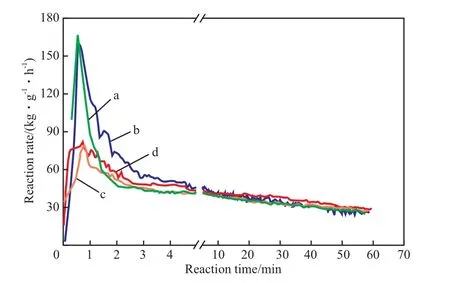

不同外给电子体对DQC催化剂聚合动力学曲线的影响见图4。从图4可看出,采用DIBDMS和CHMMS外给电子体时,聚合的初始反应速率明显高于其他两种外给电子体。说明在相同情况下,DIBDMS和CHMMS这两种外给电子体在聚合初始阶段对催化剂的激活作用更大。当反应速率达到最大值后,聚合反应速率均快速衰减,至反应开始后约5 min,聚合反应速率均快速降低至较低水平,此后呈缓慢下降趋势。使用DIBDMS, CHMMS,DCPDMS外给电子体时,DQC催化剂的聚合活性分别为30.4,31.6,30.7 kg/(g⋅h);而使用DIPDMS外给电子体时,DQC催化剂的聚合活性较高,为33.3 kg/(g⋅h)。

图4 不同外给电子体对DQC催化剂聚合动力学曲线的影响Fig.4 Effects of different external electron donors on the kinetics curves of the DQC catalyst.Conditions:70 ℃,n(Al)∶n(Ti)=500 ,H277.2 mg,1 h. a Catalyst 9.8 mg,DIBDMS;b Catalyst 9.9 mg,cyclohexyl methyl dimethoxy silane(CHMMS);c Catalyst 9.7 mg,dicyclopentyl dimethoxy silane(DCPDMS);d Catalyst 10.2 mg, diisopropyl dimethoxy silane(DIPDMS)

2.3 加氢量的影响

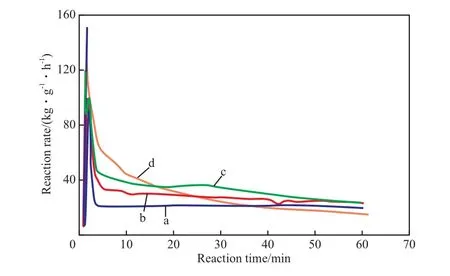

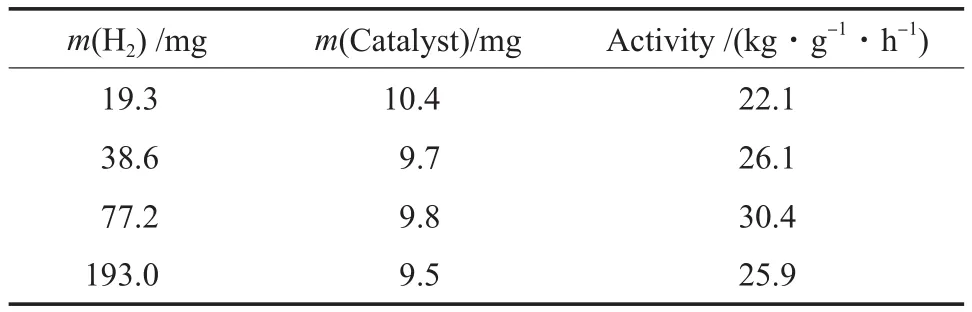

加氢量对DQC催化剂聚合动力学曲线的影响见图5。从图5可看出,在聚合初始阶段,各加氢量下的反应速率相当(加氢量为19.3 mg时由于实验误差导致反应速率异常),说明加氢量在19.3~193.0 mg的范围内时,DQC催化剂在聚合初始阶段的反应速率变化不明显。当反应开始5 min后,随加氢量的增大,反应速率增大。随反应时间的延长,反应速率开始衰减,加氢量不同,衰减程度明显不同,当加氢量为193.0 mg时,DQC催化剂的衰减速率最快,反应时间约35 min后,其反应速率已低于加氢量为19.3 mg时的反应速率。实验结果表明,加氢量过大会抑制催化剂的后期反应速率。加氢量对DQC催化剂聚合活性的影响见表2。从表2可看出,聚合活性随加氢量的增大呈先增大后减小的趋势,当加氢量为77.2 mg时聚合活性最高。

图5 加氢量对DQC催化剂动力学曲线的影响Fig.5 Effects of H2amount on the kinetics curves of the DQC catalyst. Conditions:70 ℃,n(Al)∶n(Ti)=500, DIBDMS,1 h.a Catalyst 10.4 mg,H219.3 mg;b Catalyst 9.7 mg, H238.6 mg;c Catalyst 9.8 mg,H277.2 mg;d Catalyst 9.5 mg,H2193.0 mg

表2 加氢量对DQC催化剂活性的影响Table 2 Effects of H2amount on the activity of the DQC catalyst

3 结论

1)在60~70 ℃时,聚合温度的升高有利于提高反应速率;在70~80 ℃时,聚合温度对反应速率的影响不明显。

2)不同的外给电子体对DQC催化剂聚合动力学的影响差别不大,DIBDMS和CHMMS外给电子体在聚合初始阶段对DQC催化剂的激活作用更大;采用DIPDMS外给电子体时,DQC催化剂的聚合活性较高。

3)聚合初始阶段,加氢量对DQC催化剂的反应速率影响较小,但加氢量过大会拟制催化剂的后期反应速率。DQC催化剂的聚合活性随加氢量的增大呈先增大后减小的趋势,当加氢量为77.2 mg时聚合活性最高。

[1] 中国石油化工总公司. 烯烃聚合用的球形催化剂组分、制备方法和应用以及球形催化剂:中国,1036011 C[P]. 1994-09-07.

[2] Keii T,Suzuki E,Tamura M,et al. Propene Polymerization with a Magnesium Chloride-Supported Ziegler Catalyst:Ⅰ. Principal Kinetics[J]. Macromol Chem Phys,1982,183(10):2285 - 2304.

[3] 蔡世绵,肖士镜,刘燕娟. MgBu2/AlEt2Cl为助催化剂的钛催化剂上丙烯聚合动力学:Ⅰ. 烷基金属浓度的影响[J]. 催化学报,1991,12(5):409 - 414.

[4] 蔡世绵,肖士镜,刘燕娟. MgBu2/AlEt2Cl为助催化剂丙烯聚合动力学[J]. 石油化工,1992,21(6):377 - 382.

[5] 夏先知,毛炳权. 丙烯聚合N高效催化剂的研究:Ⅰ. 丙烯聚合反应动力学[J]. 石油化工,1992,21(7):440 - 444.

[6] Rishina L A,Vizen E I,Sosnovskaja L N,et al. Study of the Effect of Hydrogen in Propylene Polymerization with the MgCl2-Supported Ziegler-Natta Catalyst:Ⅰ. Kinetics of Polymerization[J]. Eur Polym J,1994,30(11):1309 - 1313.

[7] 荣峻峰,洪晓宇,景振华. HDC型高效聚合催化剂丙烯聚合反应动力学研究[J]. 石油学报:石油加工,1996,12(4):85 - 90.

[8] 祝方明,林尚安. 单茂钛催化剂的丙烯无规聚合反应及其动力学研究[J]. 高分子学报,1998(1):83 - 89.

[9] Pater J T M,Weickert G,Loos J. High Precision Prepolymerization of Propylene at Extremely Low Reaction Rates:Kinetics and Morphology[J]. Chem Eng Sci,2001,56(13):4107 - 4120.

[10] Tait P J T ,Moman A A. Kinetic Studies on Propylene Polymerization Using High-Activity Silica-Supported Ziegler-Natta Catalyst[J]. Kinet Catal,2006,47(2):284 - 288.

[11] 高明智,Tait P J T,丁春敏. 烷基铝浓度对丙烯高温聚合动力学行为的影响[J]. 高分子材料科学与工程,2006,22(1):40 - 43.

[12] 刘昆正,丁春敏,高明智. BCND催化剂催化丙烯聚合的动力学研究[J]. 石油化工,2008,37(5):470 - 474.

[13] Samson J J C,Weickert G,Heerze A E,et al. Liquid-Phase Polymerization of Propylene with a Highly Active Catalyst[J]. AIChE J,1998,44(6):1424 - 1437.

[14] Samson J J C,Bosman P J,Weickert G,et al. Liquid-Phase Polymerization of Propylene with a Highly Active Ziegler-Natta Catalyst:Influence of Hydrogen,Cocatalyst,and Electron Donor on the Reaction Kinetics[J]. J Polym Sci Polym Chem,1998,37(2):219 - 232.

[15] Meier G B,Weickert G,van Swaaij W P M. Comparison of Gas- and Liquid-Phase Polymerization of Propylene with Heterogeneous Metallocene Catalyst[J]. J Appl Polym Sci,2001,81(5):1193 - 1206.

[16] Pater J T M,Weickert G,van Swaaij W P M. Polymerization of Liquid Propylene with a 4th Generation Ziegler-Natta Catalyst:Inf uence of Temperature,Hydrogen and Monomer Concentration and Prepolymerization Method on Polymerization Kinetics[J]. Chem Eng Sci,2002,57(16):3461 -3477.

[17] Shimizu F,Pater J T M,van Swaaij W P M,et al. Kinetic Study of a Highly Active MgCl2-Supported Ziegler-Natta Catalyst in Liquid Pool Propylene Polymerization:Ⅱ.The Influence of Alkyl Aluminum and Alkoxysilane on Catalyst Activation and Deactivation[J]. J Appl Polym Sci,2002,83(12):2669 - 2679.

[18] Pater J T M,Weickert G,van Swaaij W P M. Polymerization of Liquid Propylene with a Fourth-Generation Ziegler-Natta Catalyst:Influence of Temperature,Hydrogen,Monomer Concentration,and Prepolymerization Method on Powder Morphology[J]. J Appl Polym Sci,2003,87(9):1421 -1435.

[19] Pater J T M,Weickert G,van Swaaij W P M. Propene Bulk Polymerization Kinetics:Role of Prepolymerization and Hydrogen[J]. AIChE J,2003,49(1):180 - 193.

[20] Ali M A,Betlem B,Roffel B,et al. Hydrogen Response in Liquid Propylene Polymerization:Towards a Generalized Model[J]. AIChE J,2006,52(5):1866 - 1876.

[21] Ali M A,Betlem A B,Roffel B,et al. Estimation of the Polymerization Rate of Liquid Propylene Using Adiabatic Reaction Calorimetry and Reaction Dilatometry[J]. Macromol React Eng,2007,1(3):353 - 363.

(编辑 邓晓音)

·技术动态·

天津大学开发的千吨级黄磷尾气制

乙二醇-乙醇装置通过验收

天津大学和贵州鑫晨煤化工集团有限公司合作建设的千吨级黄磷尾气制乙二醇-乙醇中试装置通过中国石油和化学工业联合会组织的专家组现场考核验收。天津大学开发的加氢催化剂具有高活性及高稳定性,使用寿命超过1.5 a。

该技术在同一装置上,采用同一催化剂,仅通过改变操作条件就可用黄磷尾气高选择性地分别生产乙二醇和乙醇。该装置经过一年多的稳定运行,验证了天津大学开发的自主知识产权的合成气制乙二醇-乙醇成套技术的可靠性。天津大学科研人员通过分别在加氢温度200 ℃生产乙二醇(乙二醇选择性大于98%)及270 ℃生产乙醇(乙醇选择性大于80%,低碳醇选择性大于93%)的切换运行,证明了天津大学开发的加氢催化剂具有高活性及高稳定性。

南化研究院硝基氯苯间位油再利用项目通过评议

南化研究院承担的硝基氯苯间位油再利用研究项目通过了中国石化科技部组织的科研成果评议。

该项目以硝基氯苯生产装置副产的间位油为原料,产出的间硝基氯苯、邻氨基苯甲醚及对氨基苯甲醚含量均大于99%(w),收率达到95%以上。其产品质量达到国内先进水平。南化公司硝基氯苯的产能为150 kt/a,其副产品间位油的产量约为3 kt/a。若采用南化研究院硝基氯苯间位油再利用研究项目成果,经济效益可观。

云南先锋甲醇制汽油项目投运

云南先锋化工有限公司褐煤洁净利用实验示范项目——甲醇制汽油投运,产品主要为高清洁汽油,副产液化石油气(LPG)、燃气和高纯度均四甲苯。所产汽油具有无硫、无氮、低烯烃、低苯等特点,既可作为高辛烷值清洁汽油直接加入车辆使用,也可与传统炼油技术生产的汽油进行调和,达到提升汽油品质的目的。

固定床绝热反应器一步法甲醇制汽油工艺过程为:原料甲醇与合成气换热汽化,与循环气混合后进人甲醇制汽油(MTG)反应器内反应,MTG反应为强放热反应,反应放热用于原料甲醇汽化和循环气加热,剩余热量副产中压蒸汽;合成气经逐级热交换和终端水冷之后进入气液分离器,分离出的粗汽油进入精馏分离工段获得高清洁汽油。

荆门石化投用柴油模拟蒸馏分析仪

荆门石化完成柴油模拟蒸馏分析仪的安装调试和数据比对工作,分析仪投入正常使用。该仪器采用快速模拟蒸馏方法,10 min即可报告航煤、柴油的馏程结果,每小时可以测定4个试样,分析效率是物理蒸馏的3倍。

柴油馏程模拟蒸馏仪是运用气相色谱仪将柴油组分分离检测后利用专用的软件计算出馏程等关键分析数据,具有数据准确、分析快速、试样用量少等特点。此次在荆门石化投用的AC8634蒸馏分析仪性能可靠、技术先进。该仪器的投用实现了馏程分析的全自动化,提高了柴油馏程分析的精度,缩短了油品分析的时间。

镇海石化开发聚乙烯新产品

镇海石化利用改进型添加剂进行了聚乙烯新产品DFDC-7050H的工业生产。分析结果表明,DFDC-7050H产品的各项测试结果优于质量技术指标要求,并具有优异的光学性能及开口性能。

镇海石化针对公司线性LLDPE性能不能满足高端用户要求的问题,决定开发高性能LLDPE新产品。通过用户调研、产品对标、性能测试,确定了产品质量提升方向,利用产销研合作平台,加强技术交流,经过实验室反复试验及验证评价试验,镇海石化制订了DFDC-7050H新产品的质量指标,最终在工业装置上进行量产。

Bulk Polymerization Kinetics of Propylene with DQC Catalyst

Chen Jiangbo,Du Yafeng,Yu Luqiang,Yang Zhichao

(SINOPEC Beijing Research Institute of Chemical Industry, Beijing 100013,China)

The kinetics of the liquid bulk polymerization of propylene with DQC catalyst was investigated using compensation dilatometry method. The effects of polymerization temperature, external electron donors and hydrogen concentration on the polymerization kinetics were studied. The results indicated that,in the range of 60-70 ℃,the polymerization temperature rise was benef cial to the reaction rate,and in the range of 70-80 ℃,the effect was weakened. The external electron donors showed similar effects on the reaction rate,and diisobutyl dimethoxy silane and cyclohexyl methyl dimethoxy silane indicated the better effect on activating the DQC catalyst in the initial stage of the polymerization,while the activity was the highest when diisopropyl dimethoxy silane was used. With increasing the hydrogen amount,the activity of the DQC catalyst increased f rst and then decreased.

compensation dilatometry method; liquid bulk polymerization of propylene;polymerization kinetics; DQC catalyst

1000 - 8144(2014)08 - 0919 - 05

TQ 325.14

A

2014 - 03 - 29;[修改稿日期] 2014 - 05 - 08。

陈江波(1981—),男,湖北省大冶市人,博士,高级工程师,电话 010 - 59224935,电邮 chenjb.bjhy@sinopec.com。