TA-101混烃脱硫剂在塔河油田的应用

2014-06-07杨波

杨 波

(中国石化 西北石油局工程技术支持中心,新疆 乌鲁木齐 830011)

TA-101混烃脱硫剂在塔河油田的应用

杨 波

(中国石化 西北石油局工程技术支持中心,新疆 乌鲁木齐 830011)

塔河油田某联合站天然气处理过程中产生大量高含硫化氢混烃,带来一系列储存和运输安全问题。针对传统碱洗脱硫工艺存在的问题,选择脱硫剂脱硫工艺对该联合站生产的混烃进行脱硫处理,并通过实验室评价筛选出性能稳定、脱硫效果好的TA-101脱硫剂。混烃回收现场放样评价结果表明,利用撬装加药装置在混烃储罐前连续加注TA-101脱硫剂,加注量为1.5%(φ),处理后混烃中的硫化氢含量(w)从(1 000~2 000)×10-6降至20×10-6以下,脱硫效果显著。该方法解决了混烃的安全储运和销售问题,实现了经济效益的最大化。

塔河油田;高含硫化氢混烃;TA-101脱硫剂;安全储运;脱硫

混烃是从天然气或油田伴生气中提取所得的液化气、轻烃混合物,其主要组分为C3~10烃。塔河油田在集输处理过程中生产的混烃受奥陶系油气藏的影响,含有大量硫化氢,最高硫化氢含量达2 000×10-6(w),这在混烃的储存、运输过程中存在很大的安全隐患,严重影响后续的加工工艺和产品质量[1-4]。随着安全生产管理要求的日益提高,对混烃脱硫处理工艺的研究愈发重要。

本工作结合塔河油田某联合站的现场应用,针对碱洗脱硫工艺[5]存在的工艺复杂、碱渣处理投入大、成本高的弊端,采用加注脱硫剂的工艺对高含硫化氢混烃进行脱硫。现场应用结果表明,该方法具有投资小[6]、设备撬装化、脱硫效果好和经济效益显著等特点。

1 现状分析及脱硫工艺的选择

塔河油田某联合站天然气处理系统主要由3个部分组成:大罐抽气系统、负压气提稳定脱硫系统、伴生气外输系统。在天然气处理过程中,通过空冷器冷却并经三相分离器分离,将伴生气中的重组分(混烃)进行部分回收,原设计将该部分混烃切入稠油区掺稀管道中作为稠油区掺稀油使用。

在负压气提稳定脱硫系统投产后,每天的混烃外输量达125 m3/d(约合83.77 t/d),超出设计值10多倍,且该部分混烃品质好、轻组分含量高,若作为掺稀油使用存在损耗大、资源浪费的问题,因此决定对该联合站的混烃进行回收。但塔河油田属于奥陶系油气藏,所产重质含硫原油[7]对环境和人体有极大的影响和危害[8],不仅影响公司的经济效益,而且对生产及运输人员存在严重的安全隐患,故需脱硫后方可正常生产销售。

回收的混烃中除硫化氢含量以外,各项参数均符合稳定轻烃的技术指标。经过调研,提出了加注脱硫剂和碱洗脱硫两套工艺方案。经过比较,碱洗脱硫工艺复杂、碱渣处理投入大、成本高;而加注脱硫剂工艺投资成本低、通用性强、设备橇装化[9],符合目前生产实际的需要。并通过实验室筛选、现场放大样检测评价,筛选出不会发生热分解反应[10]、比较稳定的TA-101脱硫剂。

2 TA-101脱硫剂的组成、性质和脱硫机理

TA-101脱硫剂为pH>8的黏稠黄色液体,其相对密度为1.16 g/cm3(20 ℃),运动黏度为50~60 mm2/s,凝固点高于-10 ℃,溶于醇和水,主要成分为1,3,5-三(2-羟乙基)-六氢均三嗪(THP)、叔胺和表面活性剂等,其中的THP能高选择性地吸收硫化氢。TA-101脱硫剂具有反应速率快、反应产物溶于水、不产生沉淀和气体、反应不可逆、脱硫选择性好等特点。

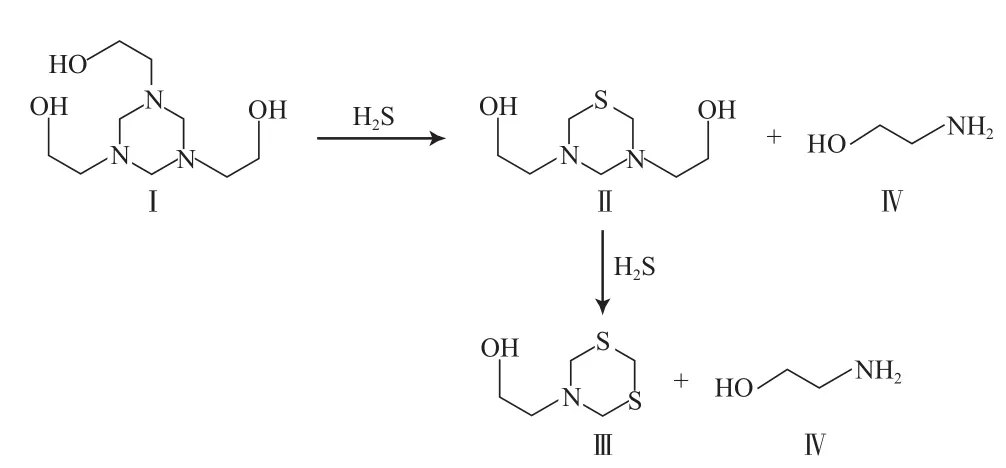

THP和硫化氢之间的反应为亲核取代反应,反应分两步进行(见图1)。第一步:THP分子(化合物Ⅰ)与1个硫化氢分子反应生成3,5-二(2-羟乙基)-1,3,5-噻二嗪(化合物Ⅱ);第二步:化合物Ⅱ再与1个硫化氢分子反应,生成5-(2-羟乙基)-1,3,5-二噻嗪(化合物Ⅲ)。每步反应的副产物都是乙醇胺(化合物Ⅳ)。第一步反应所需能量最低;随反应的进行,所需能量逐渐增大。因此,THP中的最后一个N原子几乎很难被取代,即没有检测到1,3,5-三噻嗪的生成[11-13]。

图1 TA-101脱硫剂的脱硫原理Fig.1 Desulfurization mechanism of the TA-101 desulfurizer.

3 TA-101脱硫剂的评价结果

3.1 实验室评价结果

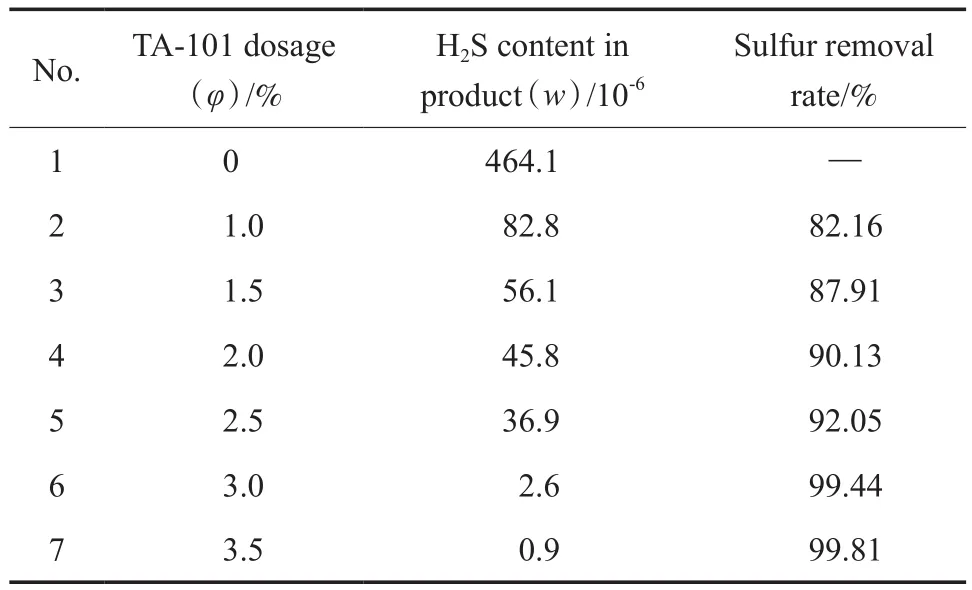

首先在实验室对TA-101脱硫剂进行评价,选用硫化氢含量为500×10-6(w)的混烃进行实验,分别加入1.0%~3.5%(φ)的脱硫剂,剧烈振荡200次,在室外零度以下静止反应30 min。用碘量法检测空白及不同脱硫剂加注量时的硫化氢含量,并计算脱硫率。实验室评价结果见表1。由表1可看出,当脱硫剂加注量为1.5%(φ)时脱硫率为87.91%;当脱硫剂加注量增至3.0%(φ)时,脱硫效果较好,脱硫率达99%以上。

表1 TA-101脱硫剂的实验室评价结果Table 1 Evaluation of the TA-101 desulfurizer in a laboratory

3.2 现场放样评价结果

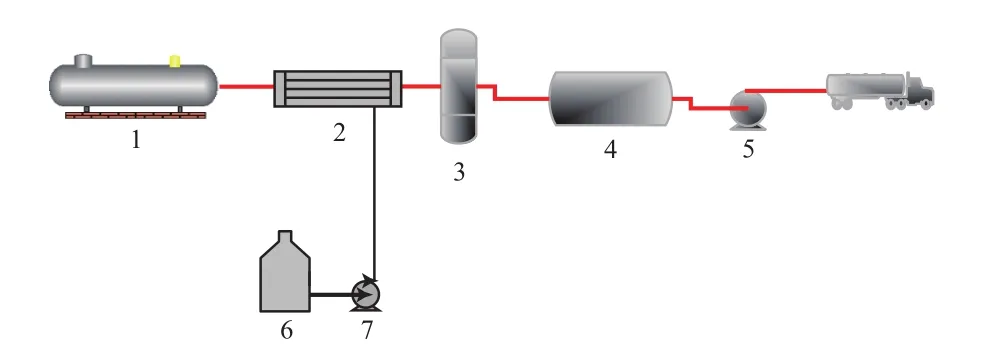

塔河油田某联合站混烃脱硫流程见图2。

图2 混烃脱硫流程Fig.2 The sketch of mixed hydrocarbon desulfurization.1 Condensate water diversion buffer tank;2 Mixer;3 Washing tower;4 Mixed hydrocarbon tank;5 Mixed hydrocarbon pump;6 Desulfurizer tank;7 Dosing pump

来自凝液分水缓冲罐的混烃经流量计计量后进入混配装置,同时通过撬装加药装置加入TA-101脱硫剂,两者在混配装置中进行混合。为保证TA-101脱硫剂与混烃充分接触形成紊流,混配装置由2根φ40 mm和2根φ80 mm的混配器组成。与脱硫剂反应后的混烃进入水洗塔底部,在水洗塔中除去其中的杂质,然后由塔顶流出至混烃产品储罐。现场定时对混配器入口、出口和混烃产品储罐中的硫化氢含量进行监测,并根据监测结果及时调整脱硫剂加注量,以保证混烃产品中的硫化氢含量不超过20×10-6(w)。

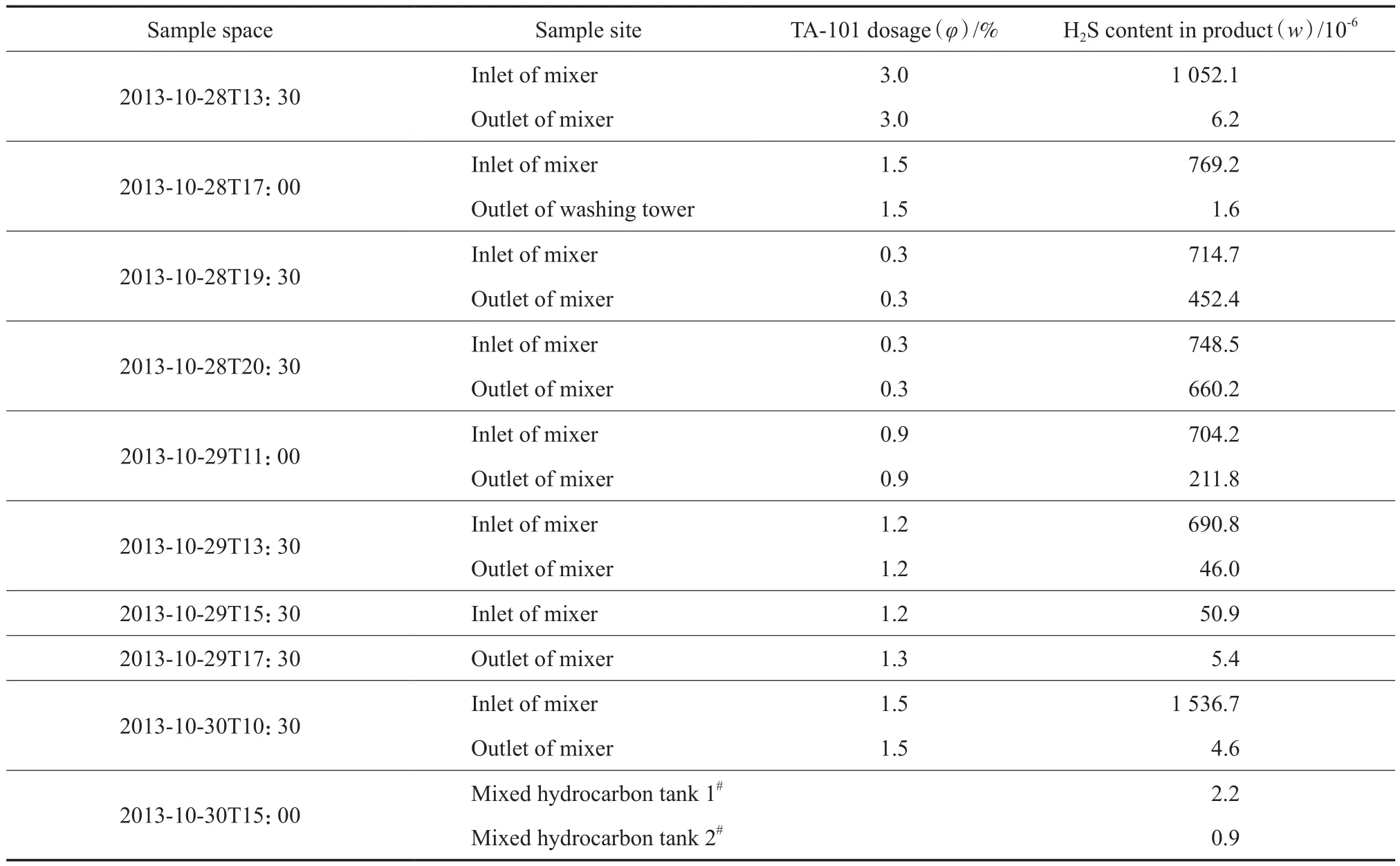

由于混烃回收现场硫化氢含量波动较大,其含量可达(1 000~2 000)×10-6(w),远高于实验室评价混烃试样的硫化氢含量,因此需进行现场放样评价。根据实验室评价结果,确定现场放样评价时TA-101脱硫剂加注量(φ)分别为0.3%,0.9%,1.2%,1.3%,1.5%,3.0%;连续加注TA-101脱硫剂72 h。现场放样评价结果见表2。

表2 TA-101脱硫剂现场放样评价Table 2 Lofting evaluation of the TA-101 desulfurizer

从表2可以看出,当TA-101脱硫剂加注量为0.3%(φ)时,混配器出口硫化氢含量最低为452.4× 10-6(w),超过规定要求的20×10-6(w),处理后的产品不合格;当脱硫剂加注量增至1.2%(φ)时,混配器出口硫化氢含量降至(40~50)×10-6(w),但仍不能满足规定要求;当脱硫剂加注量超过1.5%(φ)时,脱硫效果显著。因此最终确定现场应用时TA-101脱硫剂加注量为1.5%(φ)。

4 TA-101脱硫剂的实施效果

4.1 混烃脱硫效果

TA-101脱硫剂在现场投入使用后,混烃脱硫效果显著,脱硫后混烃中的硫化氢含量低于20×10-6(w)。操作过程中,根据凝液分水缓冲罐中混烃硫化氢含量的变化,可增加或减少脱硫剂加注量,降低脱硫剂使用量。

4.2 经济效益

2013年6~12月期间混烃销售量8.2 kt,日产混烃50 t左右,折算混烃年产量为18 kt。按照混烃销售价格5 000元/t计算,年增创直接经济效益9 000万元。

该项目设备、工程投入约800万元。混烃处理费150元/t,混烃处理量18 kt/a,则混烃处理费总支出270万元。经企业综合计算,该项目共计投入4 200万元,当年产出9 000万元,则投入产出比为1∶2.14。

4.3 设备、安全运行

加注脱硫剂工艺现场安装设备少,主要设备为撬装加药装置和静态混合器。撬装加药装置结构紧凑,可减少站场占地面积,还具有拆迁运输方便等特点,特别适合于联合站、集气处理站等站库紧凑场地。静态混合器的最大特点是利用流体自身的动力使流体在混合元件的作用下产生切割、旋转等运动,从而使流体得到均匀细化,达到良好的混合效果[14]。

石油和天然气均属于重点监管危险化学品,为易燃易爆物质,泄漏后遇火源容易发生火灾爆炸事故[15]。在混烃脱硫设备运行期间,TA-101脱硫剂不会产生大量有害物质,对混烃回收过程中产生的废气、污水、污油均采取了有效防治措施,尤其是对硫化氢的处理,污染指标均控制在相应标准要求之内,满足国家相关标准、规范的要求。

脱硫剂储罐、机泵和混烃储罐没有发生由于腐蚀泄漏而进行检修的现象。

5 不同脱硫工艺的对比

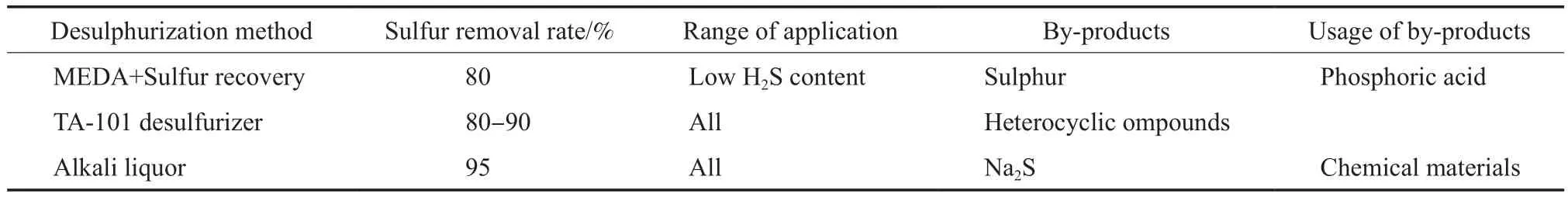

从脱硫效率、适用范围、副产物、副产物用途等方面对甲基二乙醇胺(MEDA)[16]+硫磺回收、TA-101脱硫剂和碱洗3种脱硫工艺进行了对比,对比结果见表3。

表3 混烃脱硫方法的对比Table 3 Comparison of mixed hydrocarbon desulfurization methods

MEDA+硫磺回收的优势在于MEDA可循环使用,不产生难处理的碱渣;但该方法存在设备多、脱硫深度不足、无法脱出有机硫(后续工艺需要10%(w)的碱液做进一步深度脱硫)的问题。TA-101脱硫剂的优势在于对硫化氢的吸收有选择性,无二次污染;但TA-101脱硫剂的价格高。碱洗脱硫流程简单、所需配套的公用工程少、脱硫率高,投资小;但碱液有一定腐蚀性,且产生碱渣的后续处理难度大。

从上述分析可看出,各种脱硫方法均存在不同的优缺点,现场应用时需根据前期调研和现场施工条件,综合考虑混烃的物性和组分,采取实验室研究和现场放样相结合的办法,确定最佳的脱硫方案。

6 结论

1)TA-101脱硫剂在塔河油田某联合站混烃回收现场的应用结果表明,采用该脱硫剂脱除混烃中的硫化氢效果显著,解决了混烃的安全储运及销售问题,实现了经济效益的最大化。

2)TA-101脱硫剂的加注量受混烃中硫化氢含量变化的影响,需定期对混烃中的硫化氢含量进行检测,以确定最佳的脱硫剂加注量。根据现场放样评价结果,当混烃中的硫化氢含量为(1 000~2 000)×10-6(w)时,TA-101脱硫剂的加注量为 1.5%(φ),处理后混烃中的硫化氢含量降至20×10-6(w)以下。

3)对于MEDA+硫磺回收、TA-101脱硫剂和碱洗3种混烃脱硫工艺,各种方法均存在不同的优缺点。但随着各大油田开发力度的加大以及性价比高的新型脱硫剂的开发研制,应用加注脱硫剂的方法进行混烃脱硫的优势将逐步提高,推广前景广阔。

[1] 王志恒. 油田轻烃分馏与精制技术研究[D]. 大庆:东北石油大学,2010.

[2] 孙殿成,张庆宇,左铁. 溶剂油深度脱硫脱芳烃及其工业应用[J]. 炼油技术与工程,2008,38(4):14 - 16.

[3] 杨永兴,张玉良,王璐,等. Ni/ZnO吸附剂上溶剂油的超深度吸附脱硫[J]. 石油化工,2008,37(3):243 - 246.

[4] 翁端,万杰,张志军,等. 轻烃和溶剂油脱硫技术进展[J].科技导报,2014,32(9):41 - 47.

[5] 惠学先,解更存,戴海林,等. 天然汽油碱洗脱硫与吸附脱硫应用对比[J]. 河南化工,2008,25(11):24 - 26.

[6] 黎先财,徐庆荣,曾晓放,等. Dawson结构杂多磷钨酸钠催化氧化唾吩脱硫[J]. 石油化工,2008,37(10):1070 -1074.

[7] 吴群英,达志坚,朱玉霞. FCC过程中噻吩类硫化物转化规律的研究进展[J]. 石油化工,2012,41(4):477 - 482.

[8] 任斌,陈君,杨波. 塔河油田重质原油脱硫工艺优化与应用[J]. 天然气与石油,2011,12(6):34 - 37.

[9] 于淑珍,胡康,徐文龙,等. 苏里格井口橇装脱硫工艺的设计[J]. 油气储运,2013,32(2):135 - 138.

[10] 郭耸,殷继刚,彭敏君,等. 原油掺混脱硫剂过程中的热危险性[J]. 石油学报:石油加工,2013,29(4):706 - 711.

[11] Bakke J M,Buhaug J,Riha J. Hydrolysis of 1,3,5-Tris(2-Hydroxyethyl)Hexahydro-s-Triazine and Its Reaction with H2S[J]. Ind Eng Chem Res,2001,40(26):6051 - 6054.

[12] Williams H,Dyer S,Moreira B M C,et al. The Effect ofSulphidescavengers on Scaling Tendency and Scale Inhibitor Performance[C]//SPE International Conference on Oil Field Scale,Aberdeen:Society of Petroleum Engineerspress,2010.

[13] 唐婧亚,韩金玉,王华. 可脱除硫化氢的液体脱硫剂研究进展[J]. 现代化工,2013,33(9):22 - 26.

[14] 王宗勇,吴剑华,张春梅,等. 静态混合器混合效果的测定方法研究[J]. 沈阳化工学院学报,2006,20(4):313 -316.

[15] 钱建华. 论油气储运设施安全的重要性[J]. 油气储运,2012,(6):422 - 426.

[16] 刘洋,郭兵兵,祝月全. 脱硫剂的研究进展[J]. 当代化工,2013,42(6):827 - 830.

(编辑 安 静)

·最新专利文摘·

丙烯酸催化剂及其制备方法

该专利涉及丙烯醛氧化制备丙烯酸催化剂,主要解决现有技术中催化剂活性和选择性较低的问题。采用一种催化剂,其活性组分构成由Mo12VaCubWcXdYeZfOg表示,其中X为Cr,Mn,Sb中的至少一种元素;Y为选自Fe,Bi,Co,Ni,Ge,Ga,Nb,Ce,La,Zr,Sr中的至少一种元素;Z为选自碱金属或碱土金属中的至少一种元素;向预先制备好的活性相VMo3O11粉末中加入含有Mo,Cu,W,X,Y,Z的化合物的水分散体,搅拌1~24 h,经干燥和预焙烧得到该活性组分。该催化剂可用于丙烯酸的工业生产。(中国石油化工股份有限公司;中国石油化工股份有限公司抚顺石油化工研究院)/CN 103877987 A,2014-06-25

一种制备1,2-戊二醇的方法

该专利涉及一种制备1,2-戊二醇的方法。包括以下步骤:1)将正戊烯与甲酸混合在反应釜中,向反应釜中缓慢滴加双氧水,滴加时间为0.5~1.5 h,滴加完毕后保温,保温温度为26~29 ℃,保温时间为4~6 h。正戊烯、甲酸和双氧水的质量比为3.5∶(0.5~2.5)∶(0.2~1.0);2)向步骤1)得到的反应液中滴加质量分数为50%的NaOH溶液,滴加时间为30~60 min,控制反应液pH为10~12,滴加完毕后保温,保温时间为0.5~1.5 h ,保温温度为55~65℃。该专利的优点在于通过改变物料的滴加方式,减少反应过程中甲酸的用量,从而减少水解过程中NaOH的用量以及甲酸钠的生成量,减轻后续处理的压力。(中国石油化工股份有限公司;中国石油化工股份有限公司上海石油化工研究院)/CN 103864575 A,2014-06-18

一种油页岩的干馏方法

该专利涉及一种油页岩的干馏方法。包括如下步骤:将油页岩送入干馏炉干馏段进行热分解,得到半焦和干馏产物;干馏产物经冷凝冷却器分离成页岩油和干馏煤气,干馏煤气分为至少两部分,一部分送入煤气储罐,一部分经蓄热式锅炉加热后循环回干馏段作为干馏段的热载体;半焦落入干馏炉发生段,与空气接触反应,生成含一氧化碳的气体和页岩灰;生成的含一氧化碳气体经干馏炉发生段阵伞收集后送入蓄热式锅炉,作为锅炉燃料燃烧加热循环干馏煤气。该专利方法避免了干馏过程的烧油现象,增加了页岩油的收率,同时避免了干馏煤气被稀释,提高了加热效率,对原料适应性强,还充分利用了半焦中的固定碳。(中国石油化工股份有限公司;中国石油化工股份有限公司抚顺石油化工研究院)/CN 103834420 A,2014-06-04

制备生物基烃的方法

该专利涉及制备生物基烃的方法:1)以动物和/或植物油、脂肪或其混合物为原料进行加氢反应,原料中的甘油组分生成丙烷,脂肪酸组分生成相应的烷烃;2)将步骤1)中得到的烃进行热裂化、催化裂化和加氢裂化,得到生物基烃。(BASF SE)/US 20140243565 A1,2014-08-28

一种环己酮肟气相贝克曼重排制备己内酰胺的方法

该专利涉及一种环己酮肟气相贝克曼重排制备己内酰胺的方法。在重排反应条件下,使环己酮肟与一种催化剂接触,该催化剂由下述过程得到:将无铝的MFI结构的分子筛成型,再与含氮化合物的碱性缓冲溶液接触。该方法环己酮肟转化率高,己内酰胺的选择性可达95.8%,能实现长周期、连续生产。(中国石油化工股份有限公司;中国石油化工股份有限公司石油化工科学研究院)/CN 103896839 A,2014-07-02

一种部分氢化的三元共聚物及其制备方法和应用

该专利涉及一种部分氢化的三元共聚物及其制备方法和应用。该三元共聚物中,衍生自1,3-丁二烯的结构单元的加氢度为5%~90%,其中,1,3-丁二烯以1,2-聚合方式形成的结构单元的加氢度为60%~95%,1,3-丁二烯以1,4-聚合方式形成的结构单元的加氢度为2%~20%;衍生自异戊二烯的结构单元的加氢度为5%~90%,异戊二烯以3,4-聚合方式形成的结构单元的加氢度为10%~40%,异戊二烯以1,4-聚合方式形成的结构单元的加氢度为2%~30%;衍生自单乙烯基芳烃的结构单元的加氢度小于5%。该共聚物具有高抗湿滑性、低滚动阻力和高耐磨性。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103848948 A,2014-06-11

Application of Mixed Hydrocarbon Desulfurizer TA-101 in Tahe Oilfield

Yang Bo

(The Northwest Oilfeld Branch Company Engineering Support Center,Urumqi Xinjiang 830011,China)

There are mixed hydrocarbons with high H2S content produced in the natural gas processing in the Tahe oilfeld,which is unsafe for the storage and transportation of the natural gas. In view of the existing problems of traditional alkaline cleaning desulfurization process,the TA-101 desulfurizer selected through laboratory evaluation,which had stable performance and good desulfurization effect,was applied to the desulfurization process of the mixed hydrocarbons. It was showed at a recovery spot that the H2S content in the mixed hydrocarbon reduced from(1 000-2 000)×10-6(w) to less than 20×10-6(w) by continuously adding the TA-101 desulfurizer with dosage 1.5%(φ).

Tahe oilfield;mixed hydrocarbon with high content hydrogen sulfide;TA-101 desulfurizer;safe storage and transportation;desulfurization

1000 - 8144(2014)10 - 1201 - 05

TE 821

A

2014 - 04 - 17;[修改稿日期] 2014 - 07 - 30。

杨波(1981—),男,新疆维吾尔自治区乌鲁木齐市人,大学,工程师, 电话 0991-3161685,电邮 yb919@qq.com。