堆叠封装PoP返修工艺技术

2014-06-07吕淑珍

吕淑珍

(中国电子科技集团公司第二研究所,太原 030024)

堆叠封装PoP返修工艺技术

吕淑珍

(中国电子科技集团公司第二研究所,太原 030024)

返修是电子组装过程中不可避免的一个环节。PoP返修是一项技术性与技巧性都很强的操作,需要较高的操作技能水平和工艺控制手段。介绍了PoP器件的特点及其组装工艺技术,详细阐述了PoP器件的返修工艺技术。同时指出,返修是对PCB局部加热,往往会导致PCB上局部温度过高,因此多次高温带来金属氧化、金属间化合物的过度生长等问题也不容忽视。用科学的方法全面掌握工艺控制重点,了解返修设备与工艺材料特性,是返修成功的关键。

堆叠封装(PoP);返修;焊盘清理;贴装压力控制;回流焊接

0 PoP概述

PoP(Packaging on Packaging)即堆叠封装,也称为叠层封装,是一种新兴的、成本最低的、集成逻辑和存储器件的3D封装解决方案,通过堆叠实现小型化和多功能。典型的PoP叠层封装结构是在PoP封装底部放置集成了高密度的数字或混合信号逻辑器件,器件采用细间距BGA焊球结构,可以满足逻辑器件引脚数多的特点;在PoP封装顶部容纳存储器件或存储器件叠层,由于存储器件引脚数较低,可以通过周边阵列来处理,在两个封装体的边缘处实现存储器与底部逻辑器件的互连。逻辑+存储通常为2~4层,存储型PoP可达8层。PoP作为一种新型的封装形式,在现代智能手机、数码相机和个人多媒体播放器等便携式电子产品中应用非常广泛。

PoP封装具有以下优点[1]:(1)尺寸小,质量轻,占用较少的基板空间;(2)顶层的存储器件和底层的逻辑器件可以单独进行测试和替换,保障了更高的良品率;(3)芯片可以由不同的供应商提供,提供了设计灵活性,缩短了产品的上市时间;(4)顶底层器件叠层组装的电气连接,实现了更快的数据传输速率,可以应对逻辑器件和存储器件之间高速互联的挑战,降低了设计的复杂性和成本。

但与以往的封装形式相比,PoP也有其自身的局限性:(1)PoP的外形高度稍微有点高;(2)PoP需要额外的堆叠工艺;(3)通过X-射线检测PoP各层焊点情况困难等[2]。传统的PoP结构通过焊球互连方式将下层与上层封装在垂直方向进行堆叠,如图1所示。

图1 典型的引线键合式的POP结构

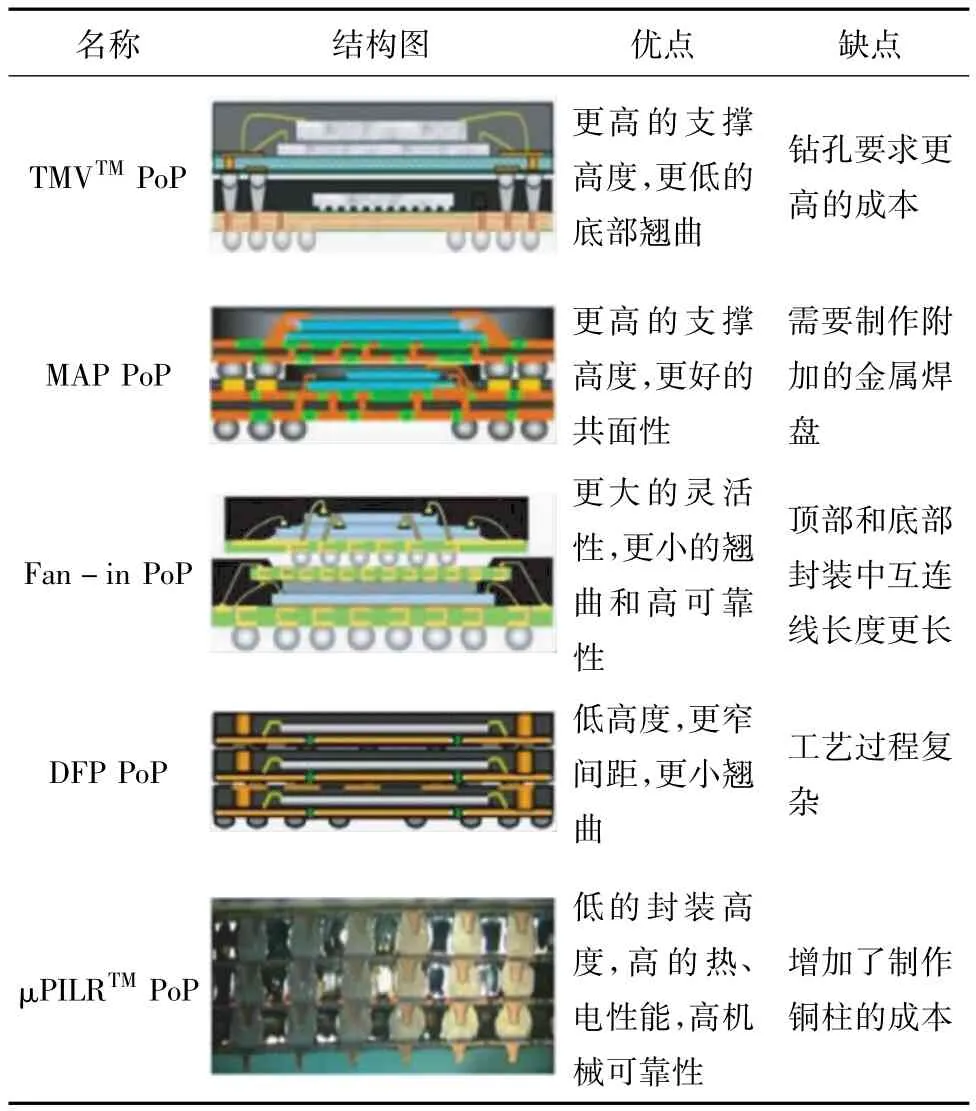

为了适应高性能电子产品的发展需求,PoP的互连方式与塑封形式等封装结构也在不断改进,当前的几种典型的PoP封装形式见表1。下面主要针对传统的PoP结构,阐述PoP器件的返修工艺技术。

表1 几种典型的PoP封装形式

1 PoP器件的组装工艺流程

PoP是指在底部封装器件上再贴放顶部封装器件。目前,PoP的组装方式有两种。一种是预制PoP工序,即先将PoP的顶底部封装叠装在一起,焊接成一个器件,再贴装到PCB上,然后进行回流焊,这样整个PoP器件要经过两次回流焊;一种是在板PoP工序,即底部封装和顶部封装依次叠装在PCB上,先贴装底部封装,再在底部封装上贴装顶部封装,然后整个组件进行回流焊,这样PoP器件只经过一次回流焊。

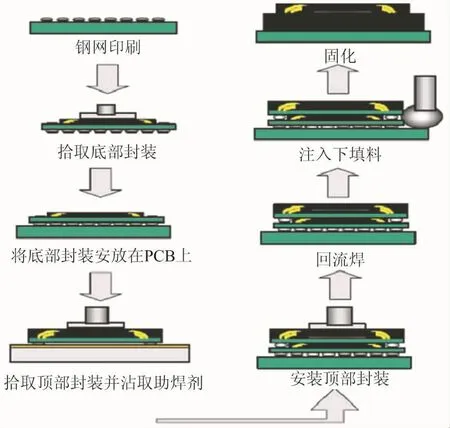

在板PoP的典型工艺流程为:(1)在PCB焊盘上印刷焊膏;(2)拾取底部封装器件;(3)贴装底部封装器件;(4)顶部封装器件浸蘸助焊剂或焊膏;(5)在底部封装器件上贴装顶部封装器件;(6)回流焊;(7)X-射线检测;(8)底部填充并固化[3]。如图2所示。据统计,目前一般SMT加工厂的贴片不良率为400×10-6~1 000×10-6,而PoP器件的贴片不良率为1%左右,如果不能将PoP器件返修再进行重新贴装势必会造成很大的浪费。

图2 PoP的典型SMT工艺流程

2 PoP器件的返修技术

如何将需要返修的PoP拆除并成功重新贴装,而不影响其他堆叠器件和周围元件及PCB是PoP器件返修的难点。PoP返修一般要经过以下几个步骤:(1)拆除芯片;(2)清理PCB焊盘;(3)浸蘸助焊剂或焊膏;(4)贴放PoP器件;(5)回流焊;(6)焊后检查。

2.1 拆除PoP

拆除PoP的正确方法是一次性将PoP整体从PCB上取下来。在拆除过程中不要对PoP有机械损伤,如PCB受热时向上卷曲和任何真空吸嘴造成的向下的机械力。这样拆下来的PoP可以进行完整的测试,方便对其失效机理进行分析;同时一次回流将芯片取下,避免了多次回流造成的对PCB焊盘的潜在损伤。

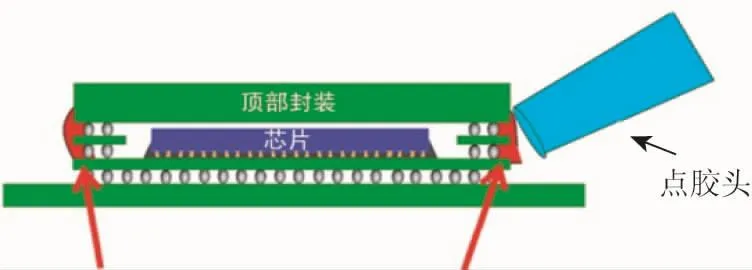

为了保证同时取下多层芯片有两种做法:一种是先在器件的四角区域施加红胶,再进行烘烤,待红胶固化后再用热风加热装置取下多层芯片,这种方法的缺点是需要等待红胶的固化时间,如图3所示;另一种是使用镊形喷嘴,镊形喷嘴在垂直方向有一些热敏型突出卡子,可以将整个多层芯片从PCB上一次性提取,如图4所示。

图3 施胶示意图

图4 镊形喷嘴

对于多层PoP,如果想成功地保证下面多层不熔化的前提下返修顶层器件,目前还没有好的办法实现,现在采取的思路都是底部制冷,以避免返修上层元件导致下层器件失效。

2.2 焊盘清理

元件被拆除后需要对焊盘进行清洁整理。首先清理焊盘上多余的焊料,获得平整的焊盘表面,然后用IPA(异丙醇)清洁焊盘区域。清除残留焊料可以采用电烙铁和吸锡带来清理。现在一般的吸锡带都含有助焊剂,不含助焊剂的吸锡带可以施加和焊盘上同样的助焊剂。添加助焊剂,可以增加热传递,防止焊盘脱离。

焊盘重新整理之后需要目视检查,确定是否仍然有残留物附着在焊盘表面或邻近区域,焊盘是否清洁平整,是否有焊盘剥离基材和阻焊膜损坏等现象,以决定是否重新整理或报废。

2.3 重新贴装PoP

底层封装可以利用特殊夹具在焊球上印刷焊膏,也可以浸蘸助焊剂或焊膏。用返修台的真空吸嘴拾取器件,将底部器件贴放在PCB的相应位置上。然后逐层拾取POP上层器件、浸蘸助焊剂或焊膏、低压力贴放器件。

2.3.1 浸蘸助焊剂或焊膏

PoP组装最初采用浸蘸助焊剂,这也许是基于倒装片组装的经验。采用浸蘸助焊剂的优点是:(1)不会放大焊球原本存在的尺寸大小的差异;(2)工艺好控制,材料选择方便。但是PoP的特点是上下都有接触面,每个接触面之间都存在潜在的翘曲问题,物料的翘曲变形可导致组件的焊点开路。采取的对策是增加助焊剂的浸蘸厚度,浸蘸厚度的增加或许不会带来焊接缺陷,但是会增加回流焊后焊点之间的助焊剂残留物,影响后序的底部填充和产品可靠性。

采用焊膏替代助焊剂,可以弥补因为元件变形产生的缝隙,减少开焊的可能,现在越来越多的公司开始采用焊膏。浸蘸用的焊膏与普通印刷焊膏不同,为了适合于浸蘸工艺,其黏度通常在20 Pa·s左右,比普通印刷焊膏稀。焊膏所使用的焊粉为5号或颗粒更细的焊粉,焊膏的金属质量分数为80%~85%。金属成分有 Sn/Ag和 SnAgCu合金等,而且焊粉形状有球状的和非球状的。浸蘸焊膏具有以下优点:(1)可以在一定程度上补偿器件及基板的翘曲变形,同时由于焊接后器件托脚高度稍高,有利于产品的可靠性;(2)可以与现有工艺相兼容;(3)浸蘸焊膏后的焊球比较容易检测,可以把浸蘸焊膏后的器件倒过来,在显微镜下观测,有利于浸蘸的一致性。但也有其缺点:(1)如果焊球共面性较差,浸蘸焊膏会放大焊球原本存在的尺寸大小的差异,导致焊点开路;(2)可供选择的焊膏有限,价格昂贵[4]。

浸蘸助焊剂或焊膏的方法为:将助焊剂或焊膏放置在一个浅槽容器中,用刮刀将助焊剂或焊膏括平,然后用返修台的吸嘴吸取器件浸蘸助焊剂或焊膏。浸蘸助焊剂或焊膏的厚度由焊球尺寸来确定,一般蘸取高度为焊球直径的50%~60%,过多会引起焊接漂移,过少则会产生焊点虚焊。如图5所示。

图5 浸蘸助焊剂或焊膏的方法

浸蘸过程中重要的工艺要素有:同质性、停留时间、浸蘸量和体积的一致性及浸蘸后再流焊前的停留时间。具体每一要素都需进行严格检查,确保PoP返修的一次成功率。

除此之外,浸蘸过程中还需控制的参数有往下浸蘸的加速度、压力、停留时间,以及浸蘸完成后往上提拉的加速度。在器件往下浸蘸过程中要减速,以避免对器件的冲击而导致器件破裂或焊球变形。器件下到底后停留时间要合适,蘸取时间过小,会蘸取不充分,停留时间太长,因为助焊剂通过毛细作用会爬上焊球,则助焊剂过多,也许器件会被助焊剂或焊膏粘住而取不起来,一般合理的蘸取时间为2~3 s。浸蘸压力过大或时间过长都会导致助焊剂过量。如果浸蘸完成后往上提拉的加速度太大,也会有冲击,导致器件会被粘在助焊剂或焊膏中。一般助焊剂或焊膏在温度25℃相对湿度85%的工作条件下其工作寿命是8 h,超出8 h需要更换新的助焊剂。

另外,应优先考虑选择低残留免清洗助焊剂或焊膏,还必须考虑助焊剂或焊膏与阻焊膜及底部填充材料的兼容性。

2.3.2 贴装过程中基准点的选择和压力控制

贴装底层封装时,采用PCB上的局部基准点进行基准校准。贴装上层封装时基准校准有两种选择:一种是仍然采用PCB上的基准点进行基准校准,这样不仅简单方便,而且不需要任何的更改,生产效率高,但是由于堆叠的上层器件与基准点不在同一个平面,贴装精度会受到影响;另一种是以底层封装上表面的基准点进行基准校准,虽然贴片速率会受到影响,但是可以保证贴装精度。

在贴装过程中贴装压力的控制(Z轴高度)也是非常重要的,过大的压力会将底层封装的焊膏压塌,造成短路和锡珠,大压力贴装多层芯片时压力不平衡也会导致器件倒塌。因此,贴装头应该配置Z轴高度传感器。

2.4 回流焊接

首先需要细致地优化回流焊温度曲线[5]。炉温设置是否得当,在很大程度上影响PoP的焊接:如果预热时间过长,助焊剂会失去活性,导致在焊接的时候助焊剂的作用失效,如果过短,则助焊剂起不到去除氧化膜的目的;回流时间太短,焊接效果不好,容易出现虚焊,太长物料则容易出现氧化。同时监控并兼顾顶部器件表面和底部器件内部温度,既要顶部元件表面温度不要过高,顶部温度达到265℃会造成芯片封装变形,又要保证底部器件焊球和焊膏充分熔化,形成良好的焊点。由于返修台再流焊是敞开在空气中进行的,散热快,因此更要注意底部预热和提高加热效率。

回流焊中的关键控制点是防止器件和基板的损伤及热变形[6,7],同时必须使被返修器件的邻近元件的温度低于其焊点熔化温度。为了降低热变形及热损伤,在保证焊接质量的前提下尽量降低回流温度,返修设备应具有上下同时加热并能独立控制的功能,可以采用分段式预热,且温度爬升斜率控制在1.5℃/s以内。图6所示的返修工作站具有两个预热区,可以明显地降低热变形。

图6 两个预热区

由于PoP浸蘸用的焊膏颗粒细小,易氧化,为避免锡珠、润湿不良等缺陷,建议在氧气体积分数小于500×10-6的氮气气氛中进行回流焊。有空气和氮气保护回流焊实验对比表明,在氧气体积分数小于500×10-6的氮气气氛中进行回流焊,可以减少氧化,润湿性好,没有锡珠、枕焊等现象[8],能够形成完整的塌陷,而且表现出良好的自对中性,但焊接成本也会增加25%~50%。

2.5 焊后检测

目前对PoP器件的非破坏性检测方法有以下几种:(1)AOI(自动光学检测);(2)内窥镜检测;(3)2维X射线检测;(4)2维斜视X射线检测;(5)3维X射线检测。

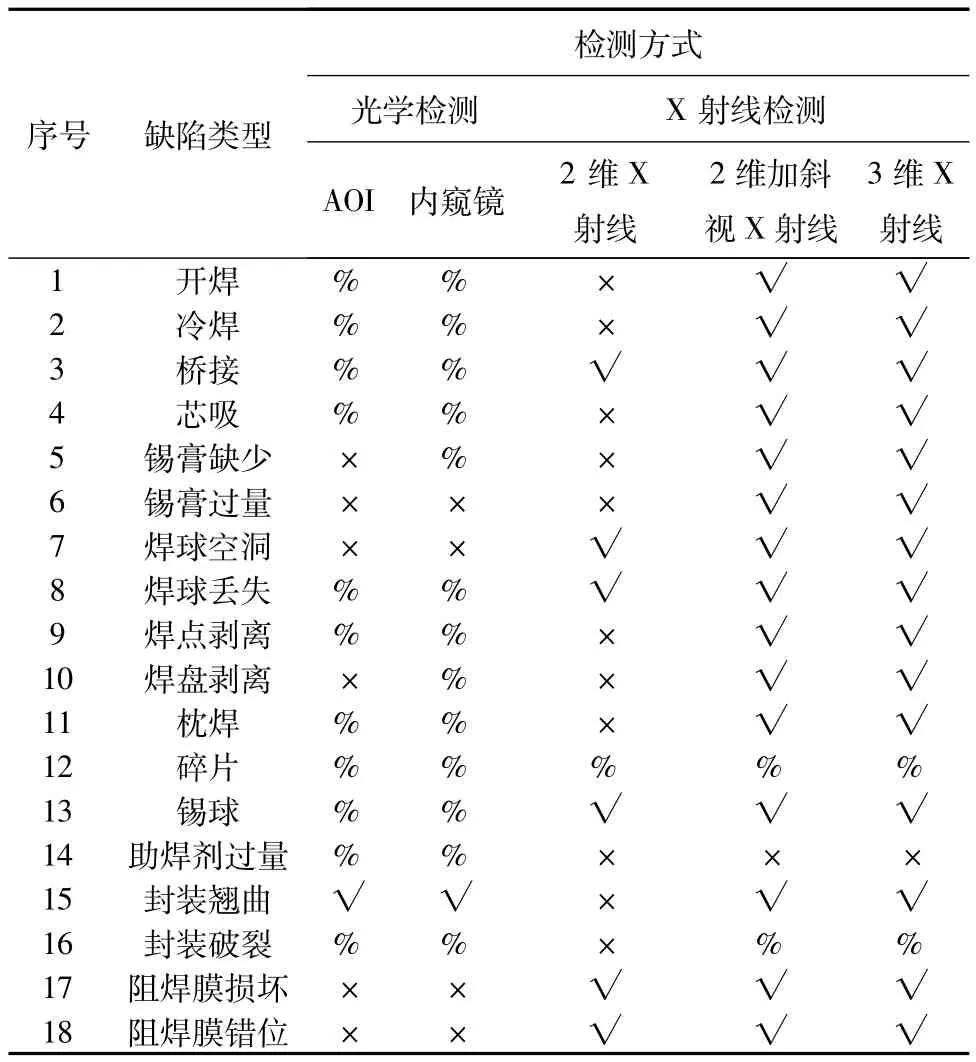

在PoP器件组装和焊接过程中有可能发生多种类型的缺陷包括:开焊、冷焊、桥接、芯吸、锡膏缺少、锡膏过量、焊球空洞、焊球丢失、焊点剥离、焊盘剥离、枕焊、碎片、锡球、助焊剂过量、封装翘曲、封装破裂、阻焊膜损坏和阻焊膜错位。针对这些缺陷,每种检测方式各有其特点,各种方式的检测能力见表2。

返修之后要对重新贴装的PoP进行检查。两层堆叠的PoP用X-射线检查很容易,只要在产品上设计适当的参照,就可以轻易检查出器件是否有虚焊、偏移等缺陷。对于多层堆叠的PoP,可以用标准的2D斜视加高放大倍数的高能X-射线系统,对各叠层的状况和焊接缺陷进行检测。如果要清楚地检查各层焊点的情况,则只能采用具有分层检查功能(断层扫描技术,CT)的X-射线检测设备。

表2 各种检测方式的检测能力

除了检查焊接缺陷如开焊、冷焊、桥接、空洞、焊球丢失、焊盘剥离、锡珠等,检查底部封装和顶部封装回流焊前、后的空间关系非常重要,如底部器件回流焊前、后的焊球高度与间距;顶部器件回流焊前、后焊球的高度与间距;回流焊前、后顶部器件底面与底部元件顶面的间隙等。PoP组装的关键点就是要控制器件之间的空间关系,如果它们之间没有适当的间隙,那么就会有应力存在,进而影响产品的可靠性和组装良品率。合格的PoP焊点,表面光亮,轮廓敷形规范,坍塌高度合适,如图7所示。

图7 PoP焊点图

另外,由于返修工艺是对PCB局部加热,往往会导致PCB上局部温度过高,因此多次高温带来金属氧化、焊盘剥离、器件和基板的变形及损坏、金属间化合物的过度生长等问题也不容忽视。

3 结 语

返修是电子组装过程中不可避免的一个环节。PoP返修是一项技术性与技巧性都很强的操作,需要较高的操作技能水平和较高的工艺控制手段,细心、严谨,用科学的方法全面掌握工艺控制重点,了解返修设备与工艺材料特性,是PoP返修成功的关键。

[1]YOSHIDA,AKITO.A Study on Package Stacking Process for Package+on+Package(POP)[C]//Proceeding to 2006 Electronic Components and Technology Conference.San Diego,CA,USA,2006.

[2]邹雅冰,罗道军.封装体热变形对POP装配工艺的影响[J].电子工艺技术,2012,33(5):265+267.

[3]JONASSJOBERG.Process Developmentand Reliability E+ valuation for Inline Package+on+Package(POP)Assembly[C]//Proceedings to 2008 Electronic Components and Technology Conference.Florida,USA,2008.

[4]王天曦,王豫明.贴片工艺与设备[M].北京:电子工业出版社,2008.

[5]PENG SUN,VINCENTCHI+KUEN LEUNG,BIN XIE,et al.Warpage Reduction of Package on Package(POP)Module by Materials Selection& Process Optimization[C]//2008 International Conference on Electronic Packa+ ging Technology and High Density Packaging,ICEPT+HDP 2008.Shanghai,China,2008.

[6]KAZUO ISHIBASHI.POP(Package+on+Package)Stac+ king Yield Loss Study[C]//Proceedings to 2007 Electron+ ic Components and Technology Conference,Sparks,Ne+ vada,USA,2007.

[7]DONGJIXIE,DONGKAISHANGGUAN,DAVIDGEIGER. Head in Pillow(HIP)and Yield Study on SIPand POPAs+ sembly[C]//Proceedings to 2009 Electronic Components and Technology Conference,San Diego,CA,USA,2009.

[8]贺光辉,罗道军.BGA“枕头效应”焊接失效原因[J].电子工艺技术,2011,32(4):202+204.

PoP Repair Process Technology

LV Shu+zhen

(The 2nd Research Institute of CETC,Taiyuan 030024,China)

Repair is inevitable in the process of electronic assembly.PoP repair needs higher operating skills and process controlmeans.The characteristics and assembly process technology of PoP are intro+ duced,and the repair technology of PoP is discussed in detail.At the same time,the issue that themetal oxidation and excessive growth of intermetallic compounds cannot be ignored because of local higher tem+ perature on PCB during repair is pointed out.Using scientific methods to fully understand the process controland the characteristics of repair equipment and materials is the key tosuccess of repair.

packaging on packaging(PoP);repair;pad cleaning;mount pressure control;reflow sold+ ering

TG441;TN605

:A

:1673+5692(2014)06+634+05

10.3969/j.issn.1673+5692.2014.06.016

2014+10+24

2014+11+06

吕淑珍(1964—),女,高级工程师,毕业于西安电子科技大学,主要从事SMT工艺与设备的研究与开发工作。

E+mail:bjb3813@126.com