山区组拼式桁架箱梁外侧模整体推拉向前施工工法

2014-06-06李翔

李 翔

(中铁十七局集团第六工程有限公司,福建福州 350014)

1 概述

京福铁路客运专线马坑尾特大桥位于南平市巨口乡丘陵地带,地势起伏,植被茂密。该特大桥上部结构桥跨布置为:1-(48+80+48)m连续梁+18-32 m简支箱梁,箱梁截面类型为单箱单室等高度简支箱梁。因受地理位置条件限制,无法进行预制梁架设或移动模架法施工,而满堂支架法施工繁琐,为此,根据实际情况采用贝雷支架现浇法施工。贝雷支架现浇法中侧模架一般采用钢管支架或钢桁架,考虑到支架体系的整体刚度、稳定性及外观要求,采用由钢桁架、倒角钢模和竹胶板面板组合成的节段组拼式可滑移侧模系统,施工灵活,减少安全隐患,提高外观质量,加快施工进度,有效节约成本。目前马坑尾特大桥已经成功施工完成17片现浇简支梁,其施工质量及外观等受到建设单位的一致好评,已经成为本标段的一大亮点,对山区桥梁施工具有建设性指导意义,经总结形成本工法。

2 特点

1)采用节段组拼式钢桁架可滑移外侧模系统,材料来源简单,施工灵活,拼装、拆除、过孔操作简单,安全风险低;2)拆模过孔不需要吊车配合,不受地形条件影响,采用轨道移动式,由人工推动或卷扬机配合即可,减少机械投入,避免吊车长时间占道对其他工作面施工造成影响;3)整体拆装,减少模板变形、模板拼接缝错台、拉杆孔错位等不利因素,有利于箱梁的施工质量及外观控制,保证良好的线形;4)梁体混凝土达到拆模强度后即可拆模,且两侧可同时进行节段拆装,缩短施工周期,有效加快施工进度;5)节段组拼式可滑移外侧模拆装简便,模板损耗小,周转次数多,有效减少人力、机械、材料等消耗,降低施工成本,提高经济效益。

3 适用范围

本工法特别适用于山区中因场地限制较大,大型设备不易就位,侧模架吊装困难的现浇简支梁施工。

4 工艺原理

节段组拼式侧模架靠轨道滑移,各节段的钢桁架、倒角钢模、方木及竹胶板面板可以在地面平整场地上组拼完成,并用角钢焊接成剪刀撑对其加固(亦可用φ48钢管连接),以控制其变形,然后通过吊车吊装到首孔梁支架上,其中支架的分配梁上需先安装固定好滑移轨道,左右侧各两根,采用[18a槽钢制作。各节段侧模架间用钢管连接加固,倒角钢模部分通过螺栓法兰连接,可以更好地控制接缝错台现象,钢桁架与轨道间采用木楔调整标高,安装简易,拆除方便。各节段侧模架滑移前先退除底部木楔,套入滑移轨道车,通过人工或者小卷扬机牵引前进,在有限的空间进行快速拆装作业,且无需吊车配合。

5 施工工艺流程及操作要点

5.1 工艺流程

山区组拼式桁架箱梁外侧模整体推拉向前施工工艺流程见图1。

图1 施工工艺流程图

5.2 操作要点

1)施工准备。a.复核图纸,确认支架体系及梁体截面各相关尺寸。b.根据现场实际情况制定并优化施工组织设计,并对施工作业人员进行岗前安全技术等培训。c.认真学习熟悉相关设计标准、质量验收标准、施工规范及相关文件要求。

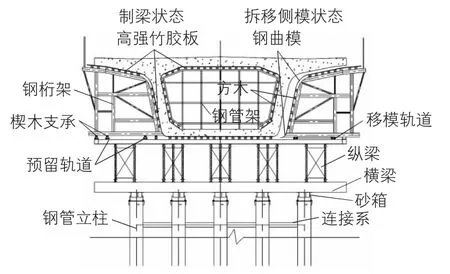

2)模板支架整体设计。马坑尾特大桥简支箱梁采用条形扩大基础或钢管桩基础,由钢管立柱、砂箱、工字钢横梁、贝雷梁、工字钢分配梁、方木及竹胶板底模等组成的支架体系。分配梁以上外侧模采用钢桁架,内模架采用钢管架。底模、内模及外侧模均采用优质竹胶板制作,外侧模及底模圆弧段、端头模等异形模板采用特制定型钢模。模板材质:优质竹胶板厚度为15 mm,钢模厚度为8 mm。模板及支架总体设计图见图2。

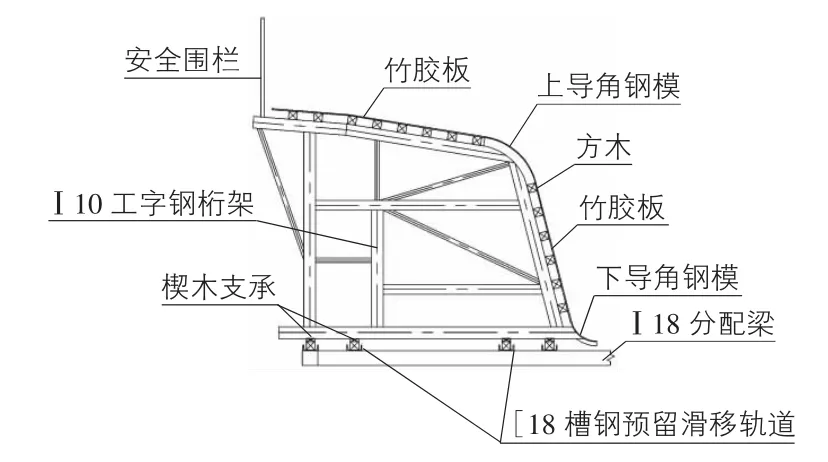

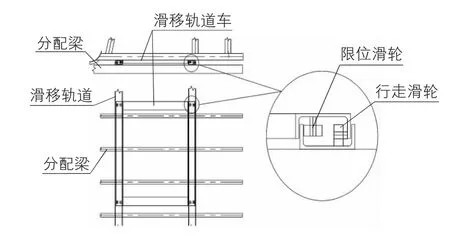

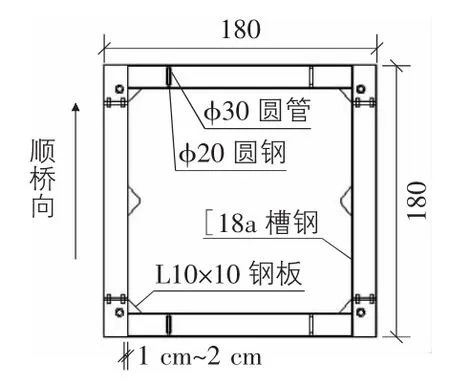

3)箱梁侧模模板及支架设计。a.侧模加构件组成设计。根据箱梁模板的设计荷载、刚度要求及考虑施工中的可操作性等控制要求,侧模架构件材料设计见图3。b.侧模架分节段设计加工。根据现场施工条件,施工场地狭窄,只有单侧便道且山区场地不平,吊车长时间作业对其他工作面施工干扰大,远离便道侧的侧模支架吊装困难。为了解决以上施工矛盾,考虑将外侧模架系统分节段台车式设计,通过[18槽钢制作成滑移轨道,运用自制的简易轨道车将侧模架分节段整体往前推移,确保在有限的空间上进行快速拆装,灵活操作。本桥现浇梁梁长32.6 m,整体支架设计中采用Ⅰ18a工字钢作为分配梁,共47根,间距70 cm。为了使侧模架受力均衡,Ⅰ10工字钢侧模架也按70 cm间距设计,共47榀,分为11组,由4榀一组的标准节段及一组3榀调节段组成,标准节段长2.8 m,调节段长2.1 m。侧模钢桁架按设计组拼焊接成整体,纵向采用两道∠80×5的等边角钢焊接连接(或者采用φ48×厚3.5 mm钢管连接),外侧也用∠80×5的角钢焊接成剪刀撑(或者采用φ48钢管连接)形成一个简易节段台车,制作过程注意预留15 cm的轨道及落架空间。节段钢桁架安装完毕后,根据梁体截面尺寸依次安装加固底部倒角钢曲模、腹板外模、上部钢倒角曲模、翼板模板。倒角曲模支架与钢桁架焊接牢固,方木通过螺栓开孔固定在桁架上,高强竹胶板通过钢钉固定于方木上,接缝平顺,为防止产生变形,需整体加固牢靠,以便减少后期维修,增加周转次数。c.侧模架滑移系统设计施工。侧模滑移系统由滑移轨道及简易滑移轨道车组成,见图4~图8。滑移轨道采用[18a的槽钢焊接于分配梁上,间距180 cm,梁体左右侧各两道,作为配套,需加工两个简易的滑移轨道车,左右侧各一个,轨道车尺寸为长180 cm×宽180 cm(宽度与滑移轨道一致)。轨道车同样采用[18a的槽钢加工而成,轨道车顺轨道方向的槽钢槽口向下,横向的向上,四根槽钢连接的四个角各需加焊一块L10 cm×10 cm的三角钢板加固,防止导向架使用时变形。横向每根槽钢上焊接两道φ20圆钢,外套φ30的圆管,作为横向移动各组侧模架用。纵向两根槽钢槽口向下,每根槽钢靠近端头处需焊接两个轴承作为轨道车的“轮子”,整个轨道车共8个“轮子”,焊接时需保证轮子超出槽口边缘1 cm~2 cm;此外,还需焊一个稍小的轴承固定于顺轨道方向的槽钢底,以减小侧模架移动时轨道车与滑移轨道间的摩擦力。d.侧模架拼接缝设计施工。各组节段桁架间倒角钢模处设置法兰螺栓连接,便于侧模安装时能够快速就位,有利于减小节段间的模板错台,钢模与木模拼缝用方木支垫平顺,具体设计见图9。侧模支架下方设置4排槽钢(中间两排作为节段台车滑移轨道,间距180 cm,浇筑前及浇筑时4排槽道均为侧模架的支撑点),采用木楔或钢楔支撑,调整至设计标高后固定每处支撑点的上下两楔块,以防止施工过程中松动走位。轨道有利于各节段台车整体均匀受力。

图2 模板及支架总体设计图

图3 侧模架构件材料设计图

图4 侧模架滑移系统

图5 侧模架滑移轨道

图6 滑移轨道车

图7 滑移轨道车构造图

图8 轨道车滑轮

图9 模板拼缝设计图

4)移动侧模架施工。a.侧模架首次组拼。箱梁侧模架首次组拼安排在地面平整场地上,按4榀一组组拼标准节段桁架及3榀一组的调节段,榀与榀间距严格按照70 cm控制,并用∠80角钢或φ48钢管联接加固。待贝雷支架预压完成、标高调整到位后,在两侧分配梁上按设计间距铺设[18a槽钢,槽口向上,每侧4根,中间两根为滑移轨道,需严格控制间距为180 cm,然后依次吊装各节段钢桁架至槽钢上,底部用木楔或钢楔将桁架调整到位,并用U形螺栓卡将钢桁架与底部分配梁连接牢固,防止施工过程中发生偏位扭转,保证安全。然后按设计尺寸位置将倒角钢曲模焊接于桁架上,之后铺设方木并固定牢靠,再将竹胶板固定于方木上,并处理好接缝位置,避免错台。整体拼装加固完成后,根据设计的节段长度将钢模及竹胶板等断开,形成2.8 m长的标准节段及一组2.1 m长的调节段,节段间按拼接缝设计加固。b.侧模架的脱模与滑移。梁体混凝土施工完并达到拆模强度后即可进行脱模作业,脱模前需先将节段之间的联接钢管拆除,然后退除滑移轨道上的木楔,在桁架底部套入滑移轨道车,轨道车就位后再将剩余两排楔子退除,使节段钢桁架落于轨道车上,并将节段钢桁架往外移动约30 cm,保证其顺利往前推移。各节段可通过人工或小卷扬机牵引滑移至下一跨拼装就位。侧模架的拆装可两侧同时进行作业,加快施工进度,且无需吊车配合。节段侧模整体滑移施工见图10,图11。c.侧模架下一循环组拼与维护。各节段侧模架滑移就位后,首先要对整个模架进行检查,对变形破损部位进行维修,并对模板接缝处进行处理,多次周转后破坏严重的模板需要进行更换处理。循环过程中倒角钢模要进行打磨除锈,对木模进行清理后均匀涂刷脱模剂,以提高模板的周转次数和混凝土的外观质量。

图10 节段侧模整体滑移

图11 U形卡扣加固

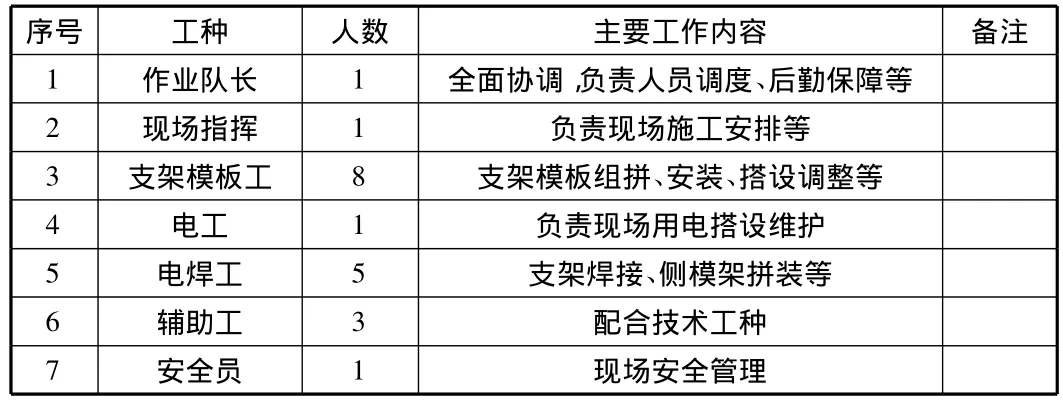

5.3 劳动力组织

主要人员配置如表1所示。

表1 主要人员配置表

6 材料与设备

1)主要材料。节段组拼式箱梁外侧模整体推拉向前施工中所用材料主要有:轨道及轨道车加工所用槽钢、滑轮等。

2)主要机具设备。主要机具设备如表2所示。

表2 机具设备

7 质量控制

节段组拼式侧模架施工严格按照《高速铁路桥涵工程施工技术指南》(铁建设[2010]241号),TB 10752-2010,J 1148-2011高速铁路桥涵工程施工质量验收标准的有关规定执行。

8 安全措施

建立有效的安全管理体系,设置专职安全员。建立和实施安全生产责任制,明确各级人员的职责。各种机械设备的操作人员必须经过相应部门组织的安全技术操作规程培训,持有效证件上岗。施工用电必须符合用电安全规程。

9 环保措施

建立健全的环保管理机构,深入贯彻执行《环境保护法》《水土保持法》《水污染防治法》《土地管理法》等有关的国家法律法规。

10 效益分析

10.1 经济效益

1)通过本工法的运用,成本节约估算如下:模板采用分节段整体移动,避免了吊装及重新组拼,可节约人工18个工日,按当前一般工费120元/d,共120×18=2 160元;采用人工移模方式脱模拼装约节省3个吊车台班,节约成本1 200×3=3 600元;32 m现浇简支梁侧模竹胶板模板共计260 m2,模板周转率提高50%,改进前的普通拆拼方式按周转6次计算,每片梁摊销260÷6=43.3 m2,分节段整体滑移方式按周转9次计算,每片梁摊销260 ÷9=28.9 m2,节约43.3 -28.9=14.4 m2,节约成本14.4 ×55=792元。合计节约成本:2 160+3 600+792=6 552元。2)作为与节段组拼式外侧模相配套的内模系统,也按外侧模节段长度做成标准节,可以有效减少对拉杆预留孔眼以及拆模造成的模板损耗,提高周转率约50%,腹板内侧模150 m2,改进前按周转6次计算,每片梁摊销150÷6=25 m2,改进后按周转9次计算,每片梁摊销150 ÷9=16.7 m2,节约 25 -16.7=8.3 m2,节约成本 8.3 ×55=456元。3)采用本工法施工,每片梁工期可节约3 d,一片梁支架所需螺旋管约39.5 t、贝雷片147片,按租赁价格螺旋管7元/(t·d),贝雷片1.7 元/(片·d),每片梁可节约39.5×7×3+147×1.7×3=1 579元。综上,采用节段组拼式桁架箱梁外侧模整体推拉向前施工工法,每片梁可节约成本6 552+456+1 579=8 587元,马坑尾特大桥目前施工完成17片,已节约8 587×17=145 979元,本公司共承建82片现浇梁,其中已采用和计划采用本工法的共有42片,将节约成本8 587×42=360 654元。

10.2 社会效益

使用本工法施工,有效减少了人工、机械设备、物资材料等投入,同时也提高了施工效率,缩短施工周期,且提高了混凝土的外观质量,为后续工程的开展创造了有利条件。同时响应了公司开展“节能增效、创先争优”活动的企业建设要求。

10.3 环保效益

该工法的应用,在施工中减少了临时便道的征用,减少了对耕地或林地的占用,有利于保护施工区域的生态环境。

11 工程实例

1)工程概况。本公司施工的京福铁路客专马坑尾特大桥,上部结构桥跨布置为:1-(48+80+48)m连续梁+18-32 m简支箱梁,因受地理条件限制,采用节段组拼式桁架箱梁外侧模整体推拉向前施工。

2)工程评价。该工法施工灵活,外侧模拼装、拆除操作简单灵活,无需吊车配合,不受地形条件影响,安全风险低,施工期间无任何安全事故发生,有效节约工期,加快进度,且箱梁的外观质量良好;同时可以有效减少人力、机械、材料等消耗,降低施工成本,提高经济效益,为以后类似的桥梁施工提供了经验技术储备。