潜油往复式抽油机举升工艺研究及优化

2014-06-05张凤武邵克勇蒋召平

钱 坤,张凤武,邵克勇,吴 宁,蒋召平

(1.东北石油大学,黑龙江大庆 163318;2.大庆油田采油工程研究院,黑龙江大庆 163712)①

潜油往复式抽油机举升工艺研究及优化

钱 坤1,张凤武2,邵克勇1,吴 宁2,蒋召平2

(1.东北石油大学,黑龙江大庆 163318;2.大庆油田采油工程研究院,黑龙江大庆 163712)①

潜油往复式抽油机举升工艺彻底解决了杆管偏磨问题,适用于“三低”油藏。在研究工艺运行机理的基础上,优化了潜油直线电机动定子结构及控制方式,并针对高扬程大泵径油井设计了新型柱塞式双作用抽油泵,同时完善了工艺的主要配套技术。现场测试表明:新型工艺具有举升力大、节能、自动化管理和系统效率高等特点,平均捡泵周期从224 d提高到452 d。

潜油往复式抽油机;优化;配套技术;系统效率

油田生产中,常规采油机械分为2类:①有杆举升系统,主要包括旋转电机驱动的游梁式抽油机和螺杆泵;②无杆采油系统,主要包括离心式潜油电泵与水力喷射泵。目前,各大油田80%以上都采用有杆采油系统,且以游梁式为主。随着多数油田开发进入中后期,越来越多的“三低”油藏投入开发,其井况更加恶劣,存在弯曲井段,节能和稳油控水要求不断提高。应用常规举升方式一次性投资高、电能消耗大、系统效率和自动化程度低,限制了有杆采油系统的下泵深度,引起悬点载荷增加、杆管偏磨现象严重等问题。为此,提出了潜油往复式抽油机举升工艺,采用潜油直线电机取代旋转电机,彻底解决了杆管偏磨问题。尽管在国内已经广泛应用直线电机,但是将其应用于井下作为往复泵的动力源还处于试验开发阶段,对工艺本身的优化研究及其配套技术的完善需要不断探索。本文对前人研究成果进行了深入学习,研究了工艺的运行机理,针对以前应用出现的不足,提出了结构优化方法和电加热杆清防蜡工艺、故障诊断系统、远程无线巡控系统等主要配套技术,现场试验效果较好。

1 工艺研究过程

随着国内直线电机技术的日益完善,使潜油直线电机应用于油田生产得以实现。2004年,梁会珍[1]设想将直线电机作为井下泵动力系统,提出了一种新型的直线电机抽油泵系统,将常规抽油泵的上冲程排液改为下冲程排液,改进后的工艺可以满足生产的需要。2006年,付国太[2]研制了往复式磁力驱动柱塞泵及地面数控装置,进行了现场试验并获得成功,同时开展了与其配套的工艺研究工作,预示着一个新兴研究领域的兴起。2007年,魏秦文[3-5]在现场试验的基础上对工艺关键技术不断改进,首次较为全面地完成了潜油往复式抽油机整体结构设计,实现泵机一体化。2008年,周封和吴晓东[6-7]分别对工艺的电机选型问题和下泵深度设计进行了研究,为工艺快速发展提供了支持。2010年,邱家友[8]对直线电机无杆采油工艺进行了试验分析,发现了电缆破损严重、直线电机卡死、过载保护频繁等问题,开展一系列的工艺改进,解决了以上的问题,应用效果较理想。2011—2013年,于德亮[9-11]采用支持向量机算法对工艺的沉没度预测、潜油泵冲次优化和工况诊断进行了理论研究和仿真试验,对工艺的故障诊断及优化控制等进一步完善提供了理论支持。

2 工艺运行机理及优化

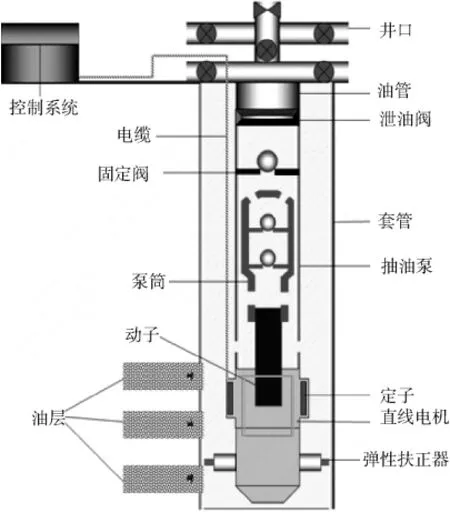

潜油往复式抽油机举升工艺由潜油直线电机、柱塞式抽油泵、变频控制柜、专用铠装电缆(小扁和大扁)、专用变压器及与机组配套的电缆保护器、泄油阀、防砂管和扶正器等组成。根据现场实际需要可给机组配备电加热杆清防蜡工艺、故障诊断系统、远程无线巡控系统等。

该工艺是将潜油直线电机与抽油泵相结合,实现泵机一体化的一种新型的无杆采油系统。其中:潜油直线电机在下,抽油泵在上;电机定子与油管连接,动子与抽油泵柱塞连接;智能控制柜将交流电变频后,用专用电缆输送给电机;动子在电磁感应作用下沿轴向往复运动,从而推动柱塞往复运动,实现油液举升。通过设置地面控制系统的参数,控制动子单位时间往复的次数、上下行频率来调节排量和举升力。工艺原理如图1所示。

图1 潜油往复式抽油机举升工艺原理

2.1 潜油直线电机

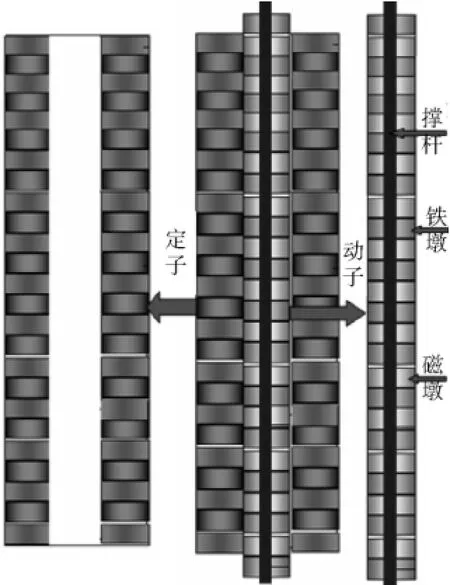

潜油直线电机是1种能够利用电能直接驱动负载作直线运动的电磁装置,不需要中间传动机械。它属于圆筒型永磁直线电机,是永磁旋转电机在结构上的一种演变,即把永磁旋转电机的动子和转子沿柱面展开,得到扁平型永磁直线电机,将扁平型直线电机沿着与直线运动相垂直的方向卷成筒形即可。潜油直线电机主要由初级(定子)和次级(动子)2部分构成,根据实际的需要及井下条件,工艺中直线电机设计为短初级长次级结构(如图2所示),定子为N、S交互式,由外筒、线圈、硅钢片、内筒组成;动子由永磁体磁墩、隔环铁墩和撑杆组成。当初级三相绕组内通入三相对称正弦交流电后,产生直线前进的行波磁场,其与次级永磁体产生的励磁磁场相互作用便产生电磁推力。

早期动子永磁体直接与井液接触,在井下腐蚀性井液中永磁体被逐渐腐蚀、破碎,小粉末逐渐堆集,扩大了动子外径,导致动子抗压能力差,甚至无法运行;定子线圈易腐蚀,抗磨性能差,为了提高电机在井下复杂环境的连续工作性能,对电机进行了优化设计。

图2 潜油直线电机结构

2.1.1 动子同轴度结构设计

针对电机运行时动子磁钢及隔环时常发生转动,相对于中心连杆同轴度变差,造成定子内筒磨漏等现象,进行了防转动设计。动子撑杆材质选择1Cr18Ni9Ti,隔环和永磁体紧密配合后激光焊接为一体,保证外体和撑杆同时受力,增大撑杆的直径,对中心撑杆铣键槽,对应永磁体加工键,装配后增强定位精度,防止径向转动。

2.1.2 电机全密封设计

将定子内筒进行封闭焊接,保证定子线圈与井液隔离,内筒中间部位喷焊镍合金粉沫,厚度0.1~0.2 mm;在动子表面整体镀铬,二者表面硬度达到60 HRC,增强了抗磨性,并研究动子永磁体整体封闭工艺,保证永磁体与井液完全隔离。

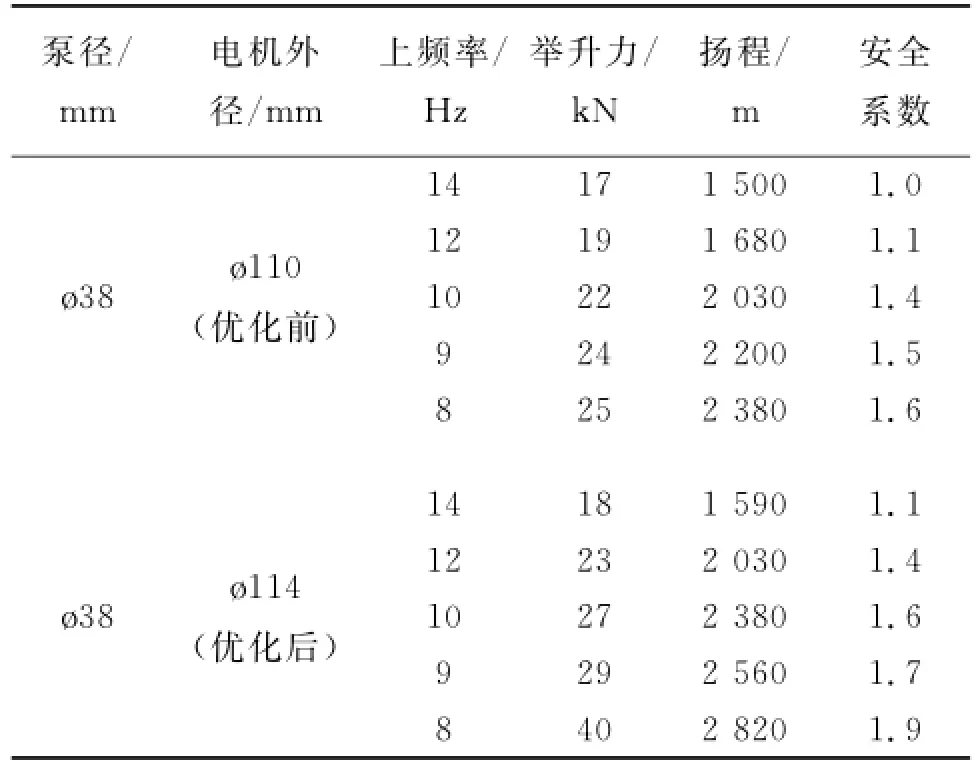

对12节直线电机进行现场试验,结果表明:优化后动子在40 k N径向力作用下不变形;电机外径由ø110 mm扩大到ø114 mm,定子磁场强度增加20%;电机气隙由原来的0.05 mm优化为0.30 mm,避免了动子膨胀而导致的电机卡死现象;举升力从25 k N提高到40 k N,扩大了工艺的适用范围。优化前后电机性能对比如表1所示。

表1 电机优化前后性能对比

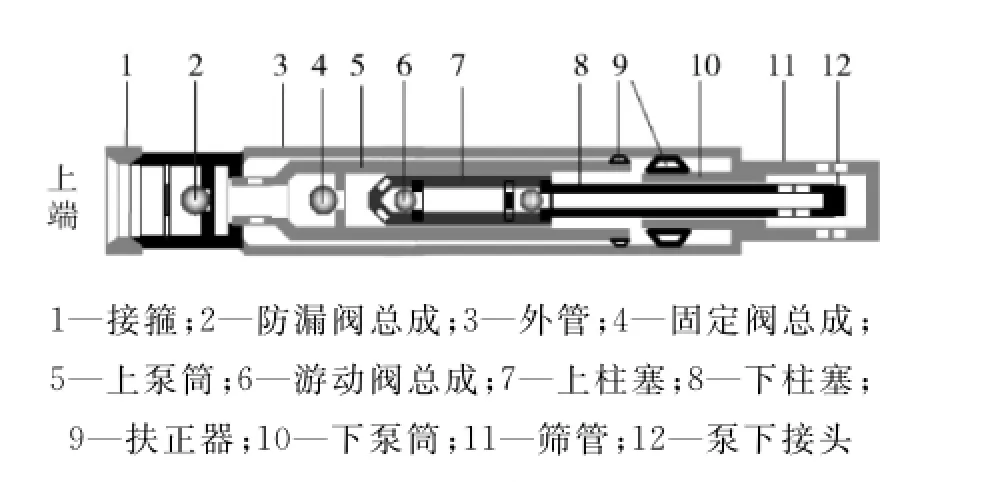

2.2 柱塞式抽油泵

为了避免电机动子受大载荷作用而松动,及在电机上设计过流通道影响套管空间和电机性能,因此将抽油泵固定阀设计在泵顶部,油液由柱塞泵下部的筛管进入泵筒,游动阀在柱塞内部,所有阀球向上单项开启,举液时电机动子受轴向压力,空载时受拉力。柱塞冲程1.23 m,运行时每个冲次分为蓄能、上行程、卸能和下行程4个过程。

对于需要高扬程、大泵径的油井,目前的举升方式很容易造成柱塞推杆失稳,导致柱塞运行受阻或卡泵,为此设计了新型柱塞式双作用抽油泵。其上、下泵筒采用扶正器,保证了泵筒应有的同轴度;上柱塞截面积是下柱塞的2倍,柱塞上、下冲程都出液且载荷相等,既提高了工作效率又减少了动子的受力和电机振动。当柱塞处在上死点或下死点时,防漏阀关闭,有效防止泵的漏失,保证泵的充满度,泵体结构如图3所示。

图3 柱塞式双作用抽油泵

2.3 柔性控制系统

目前,工艺控制系统主要是开环控制方式,属于恒定的刚性驱动,遇到载荷超出电机的输出能力时,动子就会跟不上同步驱动磁场的速度,产生丢步现象,更不能随载荷的变化作出常规响应。为此,提出了闭环控制方式的柔性控制技术,其驱动算法要求实时获得电机动子的位置与速度,并依此能够对载荷的变化作出响应,实现柔性驱动,减小振动,延长工作寿命。

柔性控制系统主要由变频器、单片机、变压器、整流器、开关管、检测元件、存储模块及滤波电容等组成。在具有整流、调频、调相、工艺运行参数采集、工艺保护和控制机组冲程、冲次等功能的同时,还能够实现非冲击性启停,控制动子速度和举升力输出,杜绝堵转、过载,并控制电流按载荷的需要供给,减轻电机发热量,同时将控制系统与工艺配套技术的控制有机结合,实现工艺整体的自动控制与管理。

3 主要配套技术

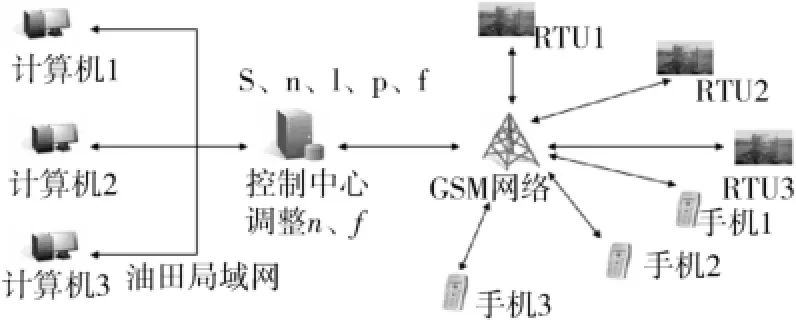

3.1 远程无线巡控系统

油田生产中,由于巡井不及时,造成资料录取不完全,故障无法准确判断,不能及时调整机组运行参数或第1时间发现停机,制约了工艺运转周期。远程无线巡控系统的研制实现了工艺自动化管理,其主要由井口远程终端控制系统RTU、中心接收单元和控制中心组成,如图4所示。

图4 远程无线巡控系统

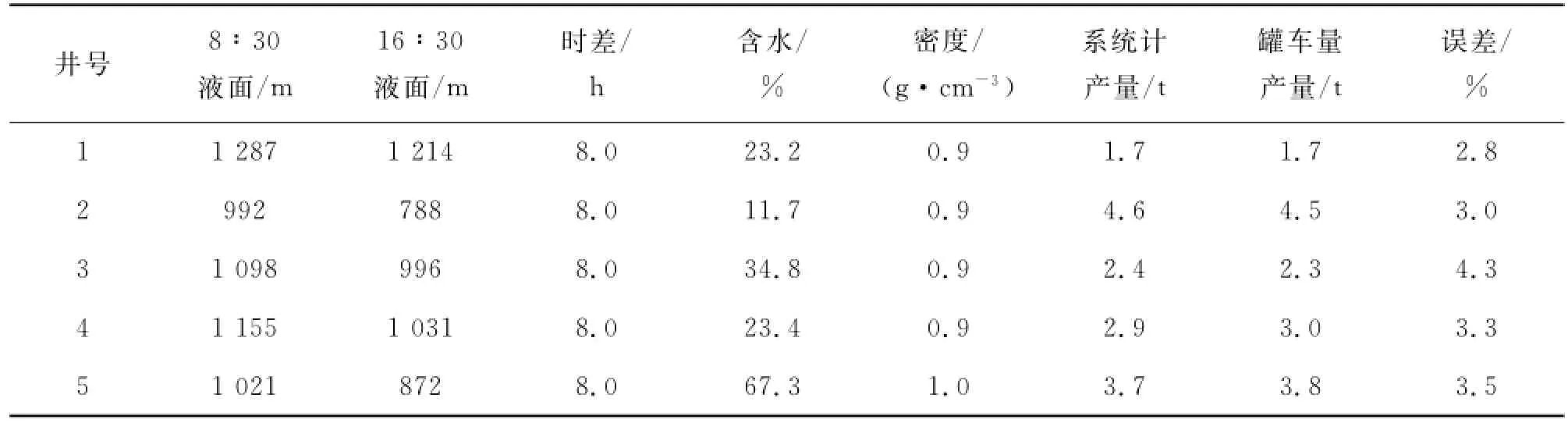

RTU与控制柜结合,采集液面、动子上下电流、运行频率及冲次等生产参数,通过GSM网络接受数据并传送给控制中心,实现工艺状态监测、数据存储及实时报警功能,以便电量、产量计量和参数调整。其中,对液面和产量的监测和统计尤为主要。表2为系统自动计产与罐车量油计产结果对比情况,体现了系统良好的应用效果。

表2 系统自动计产与罐车量油计产对比

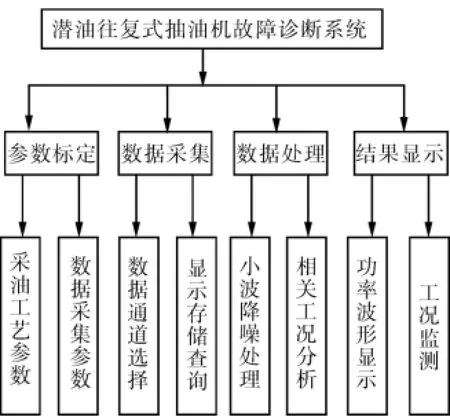

3.2 故障诊断系统

潜油往复式抽油机在深井中工作环境恶劣,极易带故障运行。因此,寻求1种在机组发生严重故障前进行故障监测及早期诊断的方法,对油田生产具有实际意义。其电机动子举升力与实时位移的测量需要在井底安装传感器实现,不便于深井中潜油电泵的采油生产。因此,提出了以功率信号为故障信息,将机械故障诊断方法与虚拟仪器技术相结合,运用虚拟仪器强大的数据采集、分析和处理功能,建立了实时的故障诊断系统。

故障诊断系统是以虚拟仪器为基础开发的,系统分为硬件和软件2部分。硬件系统即是下位机,主要由电压互感器、电流互感器、USB-6008数据采集卡和计算机组成,是以计算机为控制中枢,工作核心是电压电流信号的分通道采集、采样参数配置和信号调理,然后向上位机的数据库提供数据。软件平台的开发是整个诊断系统的核心,应用模块化的编程思想,通过虚拟仪器直观的图形化人机界面对功率信号进行采集,并在虚拟仪器中使用Matlab Script节点技术,调用Matlab中小波去噪程序对含噪信号进行降噪处理。故障诊断系统流程如图5所示,根据现场实际需求设计了参数标定、数据采集、数据处理和结果显示4大模块。

图5 故障诊断系统流程

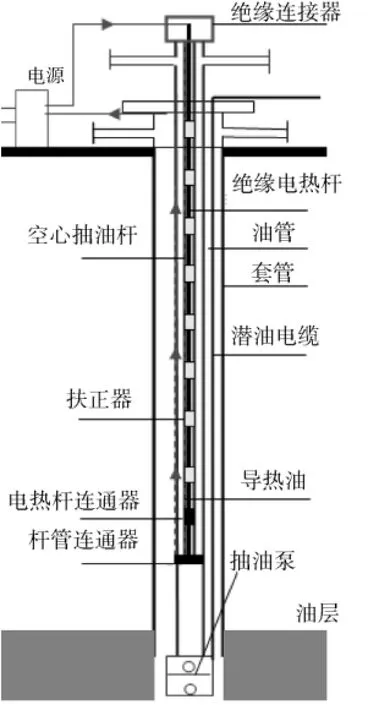

3.3 电加热杆清防蜡工艺

潜油往复式抽油机工作时无杆柱搅动,容易发生油管结蜡,处理不及时易形成死油柱,无循环通道,解堵困难。电加热杆清防蜡工艺的应用有效地解决了这一问题,其由地面变频控制柜、井下绝缘短节、井下连通器、加热杆、扶正器、空心杆、电缆密封器组成,如图6所示。工作时,由加热杆和油管构成回路,在加热杆中通入变频后的交流电,将电能转变为热能,加热油管内的原油。电加热杆清防蜡工艺能够清蜡解堵,也可提高温度,减少液流阻力,保持液体流动畅通。使用前要清楚油田油藏平均地层温度、地温梯度和原油凝固温度,计算需要加热井段。工艺运行后,须对该井的电流、不同功率条件下的井口出液温度进行连续监测,摸索出合理加热制度,通过控制系统的时间继电器实现加热时间的有效控制。

图6 电加热杆清防蜡工艺

4 现场应用

工艺结构优化和配套技术完善后,提高了机组运行的可靠性,延长了使用寿命。在某油田现场应用5口井,工艺系统效率平均提高25.2%,节能效果较好,平均捡泵周期从224 d提高到452 d;电机举升力增大到40 k N,扩大了机组排量,适用范围从15 m3/d以下提高到50 m3/d,并实现了自动化管理,提高了工作效率,现场试验前后效果对比如表3。

表3 试验前后情况对比

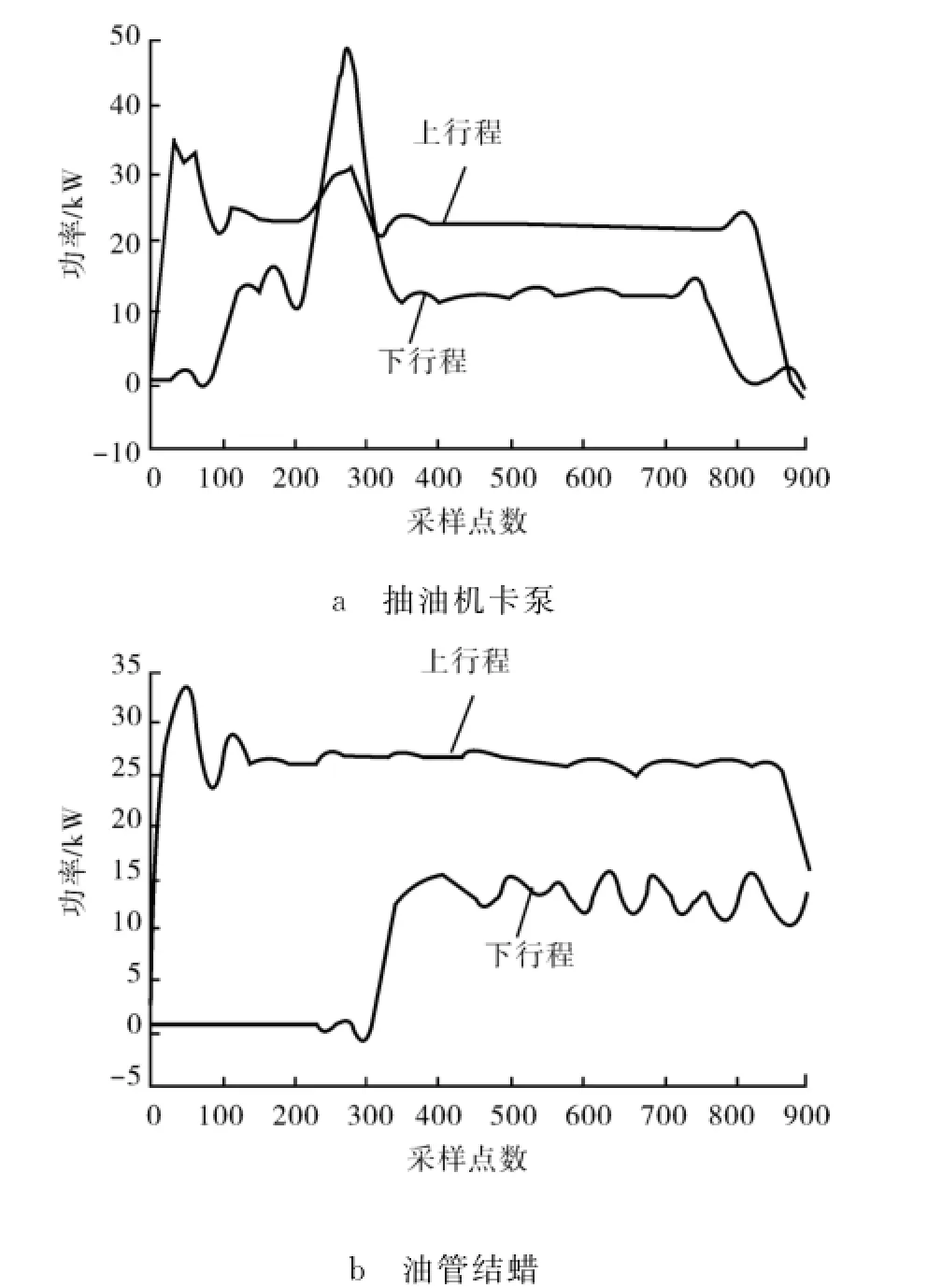

应用故障诊断系统,针对潜油往复式抽油机卡泵和油管结蜡2种典型故障进行监测及诊断分析,典型故障功率波形如图7所示。当发生卡泵现象时,动子电流会在卡泵位置突然变大,动子运行不平稳,导致功率波形发生明显变化,上行程在第281个采样点附近发生卡泵,功率变大;下行程在同一位置出现卡泵现象,功率波形变化更加明显,如图7a。在发生油管结蜡现象时,动子在往复运行过程中,井液内析出堆积的蜡会缩小油流通道,增大油流阻力,使动子载荷在整个过程中都超过了最大理论值,功率波形表现出明显的“肥胖”特征,同时增加了下行程的振动载荷,如图7b。

图7 典型故障功率波形

5 结论

1) 与有杆举升工艺相比,潜油往复式抽油机更适用于“三低”油藏,优化后的工艺具有举升力大、节能、自动化管理和系统效率高等优势,平均捡泵周期从224 d提高到452 d。

2) 新型柱塞式双作用抽油泵和柔性控制系统减弱了机组运行过程的振动,在增强节能稳产的同时,提高了机组运行的可靠性,延长了机组的使用寿命。控制系统与远程无线巡控系统配合使用,可对机组生产参数及时调整,便于生产管理。

3) 以功率信号作为故障信息建立的故障诊断系统在地面采集数据,便于生产使用,能够做到故障预警。与电加热杆清防蜡工艺结合使用可以摸索出合理的加热清蜡制度,保证了工艺的连续使用。

4) 潜油往复式抽油机举升工艺的不断优化和配套技术的完善,为其深入研究和规模应用提供了技术保证,对油田举升工艺技术水平和中后期高含水油田开发效益的提高具有实际意义。

[1] 梁会珍,段宝玉,陈庭举,等.直线电机作为井下泵动力系统的设想[J].石油钻采工艺,2004,26(3):75-77.

[2] 付国太,张柏,任怀丰,等.往复式磁力驱动柱塞泵举升工艺技术研究[J].石油学报,2006,27(4):122-129.

[3] 魏秦文,张留昌,郭咏梅,等.新型直线电机采油泵及其关键技术[J].石油矿场机械,2007,36(5):5-9.

[4] 魏秦文,张茂,杨斌,等.直线电机采油泵存在的问题及改进措施[J].石油矿场机械,2007,36(6):10-13.

[5] 魏秦文,刘健,侯勇俊,等.直线电机在采油设备中的应用[J].石油矿场机械,2007,36(8):54-57.

[6] 吴晓东,何岩峰.电动潜油往复泵下泵深度设计方法研究[J].石油钻探技术,2008,36(1):1-3.

[7] 周封,曹卉.新型潜油式直线抽油机电机选型问题的研究[J].石油矿场机械,2008,37(3):14-19.

[8] 邱家友,周晓红,刘焕梅.安塞油田直线电机无杆采油工艺试验效果分析[J].石油矿场机械,2010,39(7):64-68.

[9] 于德亮,齐维贵,邓盛川.基于支持向量机的潜油柱塞泵沉没度[J].石油学报,2011,32(3):534-538.

[10] 于德亮,齐维贵,邓盛川.基于支持向量机沉没度预测的潜油泵冲次优化研究[J].中国电机工程学报,2011,31(27):138-144.

[11] 于德亮,邓盛川,张永明,等.基于支持向量机的潜油往复式油田抽油机工况诊断方法[J].电工技术学报,2013,28(4):248-284.

Research of Submersible Plunger Pump and Its Optimization

The eccentric wear problem of rod and tubing was completely solved by using submersible plunger pump,which is suitable for“three low”reservoir.Based on research the operating principle of process,stator,mover and control mode of submersible linear motor optimized,and design of new pump of plunger and double-acting for wells of high-lift and large pump diameter,the main supporting technologies of process were improved.Field test showed that the new process has apparent characteristics of large Lifting force,energy saving,automation management and high system efficiency and so on,the average pump inspection cycle increased from 224 days to 452 days.

submersible plunger pump;optimization;supporting technologies;system efficiency

TE933.1

A

10.3969/j.issn.1001-3842.2014.09.024

1001-3482(2014)09-0088-06

2014-03-05

黑龙江省教育厅科学技术研究资助项目(12521057)

钱 坤(1988-),黑龙江大庆人,硕士研究生,主要从事采油工艺及其故障诊断、节能控制和信号处理技术研究,E-mail:qk13836956215@163.com。