热洗清蜡工艺技术对比研究及应用

2014-06-05王国正顾兆林王赞社张德松

王国正,崔 奋,顾兆林,王赞社,张德松

(1.西安交通大学,西安 710049;2.吐哈油田公司机械厂,新疆哈密 839009)①

热洗清蜡工艺技术对比研究及应用

王国正1,2,崔 奋1,2,顾兆林1,王赞社1,张德松2

(1.西安交通大学,西安 710049;2.吐哈油田公司机械厂,新疆哈密 839009)①

油井的清蜡问题一直是采油工艺的难题。采用热洗的方法进行清蜡是国内各油田广泛使用的工艺技术。通过对套管反洗、套管短路反洗、套管温控反洗、空心抽油杆正洗等热洗工艺技术进行对比分析,提出各种工艺技术的优缺点和适应范围。对现场使用效果较好的空心抽油杆正洗工艺技术和配套井下工具进行优化设计,并在现场进行试验,取得了较好的效果。应用效果显示,空心抽油杆正洗工艺技术可以解决低压、低渗、高含蜡等特殊油田的清蜡问题。

清蜡;热洗;正洗;反洗;配套工具

在油田开发过程中,随着地层压力下降、含水量上升、地层温度变换等因素的影响,使油井生产过程中产生石蜡和大量的结垢。油井结蜡成为油井生产过程中的一个常见的破坏性问题,已成为制约原油生产的一个重要因素,所以各油田油井清防蜡工作已成为油井正常维护的一项重要工作。

我国各油田原油以蜡基原油为主,各主要油田原油的含蜡量各不相同,大多是高黏易凝原油,含蜡量高,黏度大,原油结蜡使油流通道减小,影响油井的生产能力,增加动力载荷,严重时使油井停产、上修。因此,油井清蜡工艺技术备受油田生产现场的关注。

用于油田清蜡的工艺技术众多[1],常用的有机械清蜡、热力清防蜡、表面能防蜡(内衬和涂油管)、化学剂清防蜡、超声波清防蜡、磁清防蜡和微生物清防蜡技术等。其中采用热洗的方法清蜡,因其操作方便、清蜡彻底、成本低廉等优势,成为国内各油田广泛使用的工艺技术。

1 油井结蜡机理和一般性规律

在地层中一定压力和温度的作用下,石蜡溶解在原油中形成稳定体系。在原油举升到地面的过程中,随着压力、温度的不断降低和脱气等原因,溶解度降低,蜡不断结晶析出。基于扩散理论[2-3]的径向扩散、剪切弥散和布朗运动造成石蜡不断沉积在杆管壁面上,造成油井结蜡。

从油井结蜡的机理入手,进行的相关理论和试验研究表明,油井结蜡具有以下一般性规律:

1) 油井结蜡一般均在上部一段位置。随着油井深度的增加,温度和压力逐步提高,结蜡逐渐减少,可以忽略。因此油井存在一个理论结蜡点位置。该位置深度随油井参数的变化而不同,而且随参数变化而移动。

2) 结蜡主要集中在结蜡点以上的油管内壁和抽油杆外壁上。油套环空及结蜡点以下壁面结蜡较少,可以忽略。

3) 油井结蜡趋势和速率随油气比的增加、温度梯度的增加、压力的降低及含水的下降而呈增加趋势。

因此,采用热洗的工艺进行清蜡,热量分布要尽量符合一般性规律的要求,热洗参数要随油井参数的变化而变化,才能取得好的效果。

2 热洗清蜡工艺技术对比分析

热洗清蜡的工艺各有优缺点,可以解决不同地质条件的问题。

2.1 套管反洗工艺技术

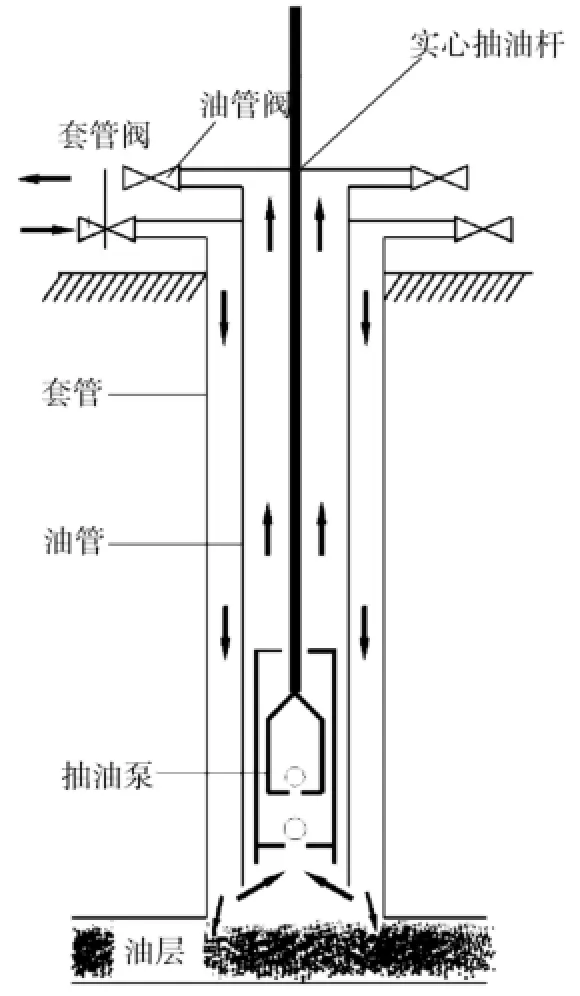

套管反洗工艺的原理是:热洗液从套管阀进入,经过油套环空、抽油泵、杆管环空,从油管阀返回地面流程。管柱结构如图1所示。

套管反洗工艺流量大,热洗彻底。平均洗1次井需90~100℃的热水30~60 m3,泵挂在1 000~1 200 m的井反洗循环压力需6~10 MPa,启动压力有时高达25 MPa。

从工艺流程分析和现场使用情况证明,该工艺具有以下局限性:

1) 对于低压低渗地质条件,洗井过程的高压造成注水和压井效应,热洗液倒灌地层,堵塞喉道,污染地层,使油井产量降低,严重时造成油井上修。

2) 热洗液热量分布不合理,热量给套管和地层以及井低的传热占据了总热量的1/2,无效的流动增加了流程阻力,无效的传热降低了热使用效率。

3) 长期热洗使套管承受高温高压,影响套管寿命。

4) 热洗过程需要液量较多,时间长,洗后排液时间长,影响产量。

以上局限性使得该工艺技术只能在一般地质条件优良的油井使用,而且能耗和热损失较大。

图1 套管反洗工艺流程

2.2 套管短路反洗工艺技术

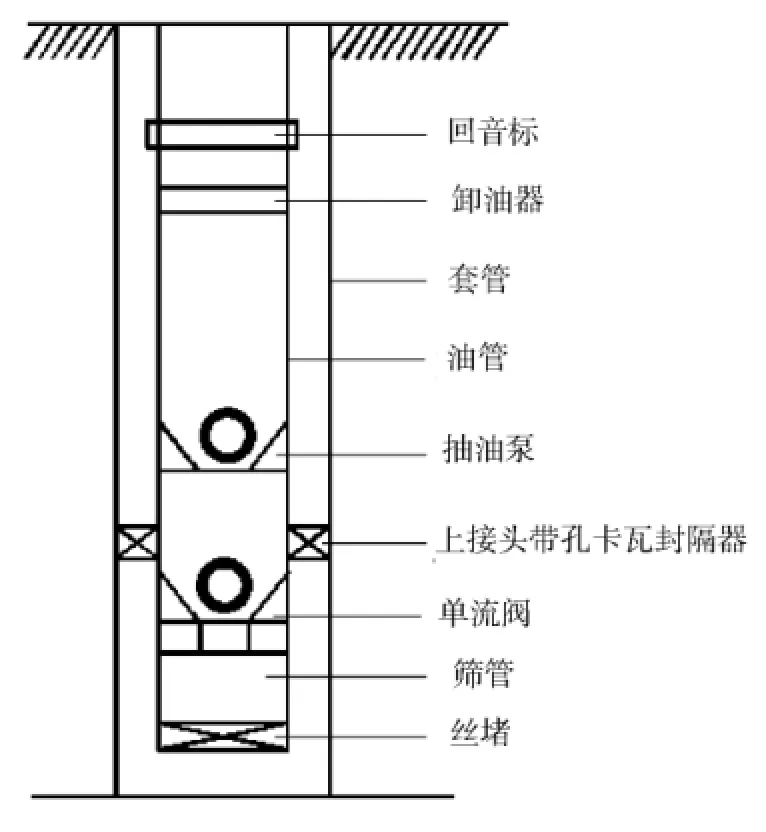

采用隔离油层的套管短路反洗工艺技术有效地克服了套管反洗对敏感地层的影响[4],其原理是:在抽油泵下部安装上接头带孔的卡瓦封隔器,将油层进行隔离,防止热洗液进入油层对地层造成污染。封隔器下面安装单流阀和筛管丝堵,原油可以上流,热洗液不能下流。管柱结构如图2所示。

该工艺技术保留了热洗彻底的优点,同时具有以下优势:

1) 避免了敏感地层的污染。

2) 卡瓦封隔器将油管柱锚定,起到了防止抽吸过程中油管的伸缩作用,这样能减少冲程损失,提高抽油泵效,避免油管脱落,有效预防工程事故。

3) 生产时不影响测量动液面,检泵作业时上提管柱解封,胶筒收缩,不会造成抽吸井喷。

以上这些优势比常规套管反洗工艺具有根本性的改善。但是热效率低仍然是其不足之处。

图2 套管短路反洗工艺流程

2.3 套管温控反洗工艺技术

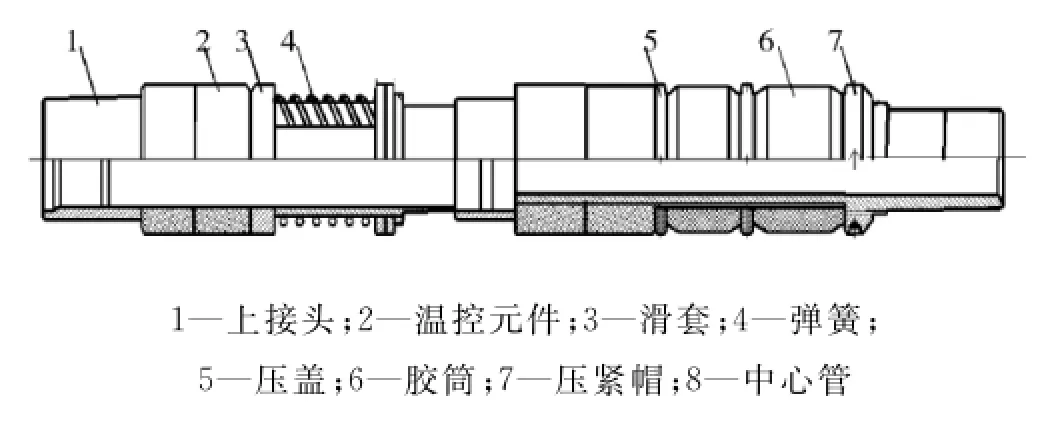

套管温控反洗工艺是为了在不污染地层的同时,克服无效的流动和热损失,提高热效率的一种工艺技术。核心工具是温控短路封堵器[5]。其原理是:在结蜡点以下油管上连接温控短路封堵器,其中的温控元件能随温度的升高而膨胀,随温度的降低而收缩;在热洗过程中,热洗液到达温控短路封堵器时,温控元件膨胀推动滑套打开阀眼,推动胶筒胀开,封堵套管下部环空,防止热洗液继续下行,形成短路热洗;热洗结束时,温度逐渐降低,温控元件收缩,滑套阀眼关闭,胶筒恢复,不影响后续生产和测试。温控短路封堵器如图3所示。

图3 温控短路封堵器结构

该工艺技术不仅避免了油层污染,而且温控短路封堵器安装在结蜡点附近,避免了井筒下部和井底的热量损失。现场应用表明:不仅热效率大幅提高,而且热洗液用量和施工时间减少30%~50%;洗后排液快,产能恢复时间短。

同时,由于热洗液仍然从套管进入,对套管和水泥的传热不可避免。温控元件的灵敏性和可靠性也是制约管柱寿命的因素。

2.4 空心抽油杆正洗工艺技术

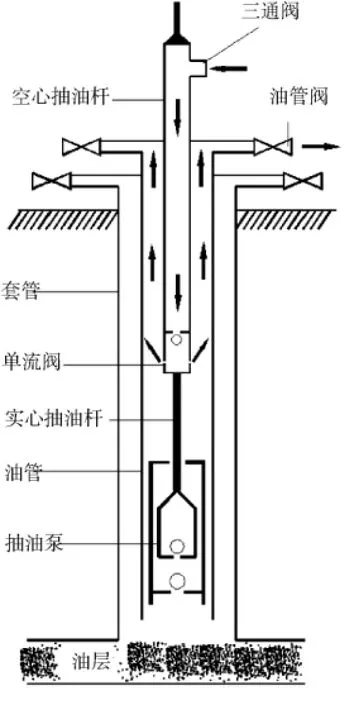

空心抽油杆正洗清蜡工艺继承了以前各种工艺的优点,能将热量的利用提高到极限。同时因为管柱结构简单等优势,成为近年来研究的热点[6-9]。其原理是:将结蜡点以上杆柱更换为空心抽油杆,在结蜡点附近设置单流阀;热洗液从井口光杆三通进入,从结蜡点流出,经杆管环空返回地面流程。其管柱结构如图4所示。

图4 空心抽油杆正洗清蜡工艺流程

该工艺流程具有以下优点:

1) 热洗液不进入油层,不污染地层。

2) 热洗液只在结蜡段流动,热量几乎全部用于融蜡,避免了套管、井筒下部及井底热损失,比套管反洗热效率提高40%以上。

3) 套管免受高温高压,延长了寿命。

4) 管柱结构简单可靠,可实现不停产作业。

5) 对于稠油井,热洗过程兼具泵上掺稀降黏工艺。

6) 热洗用液量、施工时间、返液时间缩短40%~50%,洗后排液快,不影响产量。

4 空心杆正洗清蜡工艺应用

4.1 工艺参数确定

4.1.1 下入深度的确定

空心杆下入深度主要是根据油井结蜡深度来确定,通过计算常规生产井的井下油流沿井筒的温度分布找出析蜡所在位置。通过现场试验,合理的下入深度是结蜡点以下50~100 m,既节约成本又满足油井热洗需要。

4.1.2 热洗参数的确定

1) 介质入口温度的确定 入口温度主要根据原油析蜡温度、硬蜡溶化温度及原油含蜡量、结蜡量等多方面来考虑。通过计算,吐哈油田和青海油田原油石蜡的溶化温度一般在49~60℃之间,这就要求井筒中循环清蜡的最低温度不低于50℃。综合热洗效果、地面设备情况,根据现场情况分析后,一般认为在10 m3/h排量情况下,热洗介质为水时,热洗入口温度一般控制在100~120℃为宜;热洗介质为油时,热洗入口温度一般控制在110~130℃。

2) 循环排量及用液量的确定 热洗循环排量应在不超过地面设备安全要求的前提下,尽可能采用大排量,以降低空心杆的温度径向损失,提高纵向温度,这与测试结果的要求一致,在入口温度100℃的情况下,一般采用10 m3/h的排量。经现场试验,在4.5 h热洗时间内,入口100℃时,热洗深度可达1 000 m甚至更深。

3) 热洗周期 由于空心抽油杆热洗效果优于油套反洗,因此热洗周期应适当比油套反洗热洗周期延长,一般油井常规热洗周期为15~20 d,采用空心抽油杆热洗周期可延长到30~40 d。也可根据油井显示判断油井结蜡情况来确定热洗周期。

4.2 现场应用

青海油田采油二厂跃进工区地层非常敏感,原油含腊均超过17%以上,多数井套管反洗后产量下降50%以上。先后使用电伴热、化学剂等方法,但经常出现蜡堵上修事故。

通过检测和计算,采油二厂跃进区油井含蜡20%,石蜡溶化温度52℃,结蜡点一般在300~800 m,为了适用大部分井的应用,采用ø34 mm×5.5 mm空心杆,下入深度统一为1 000 m。经试验,热洗时间由原来的3 h延长到4~5 h,热洗效果良好。

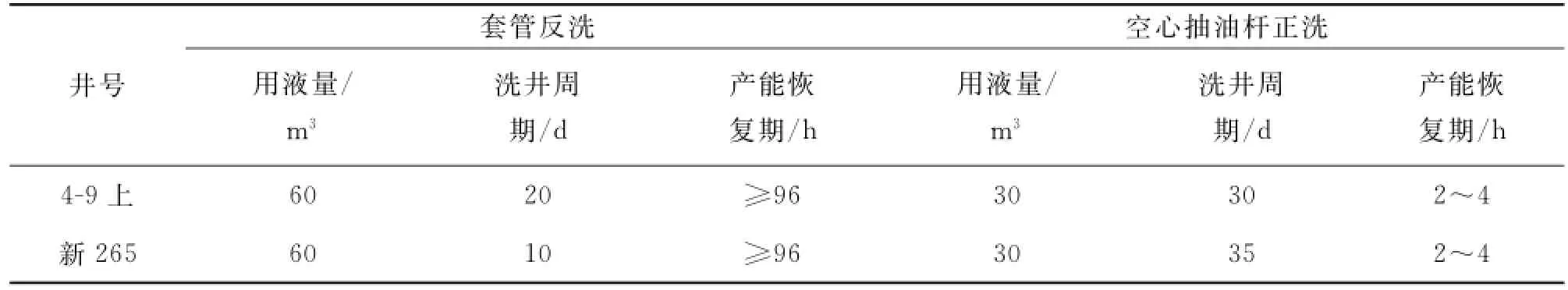

自2010年开始在40口井使用空心抽油杆正洗清蜡工艺对比试验,取得了较好的使用效果。部分典型井平均数据对比如表1所示。

表1 青海油田跃进工区典型井平均数据对比

空心抽油杆正洗清蜡工艺在青海油田取得了良好的使用效果。在40口井的试验中,有1口井出现了空心抽油杆内腔原油上返,造成堵塞。

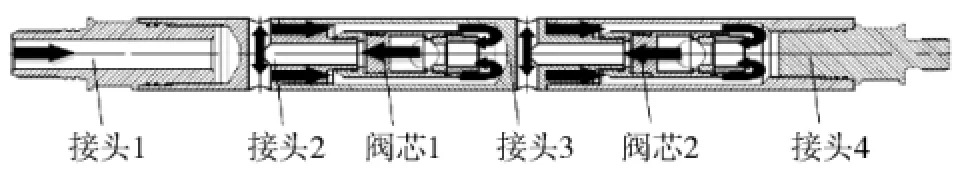

针对这一现象,笔者对井底单流和井口单流进行了优化设计和地面试验。成功开发了井下两级防堵单流阀。适应于恶劣工况的防堵,得到国家专利授权[10]。其结构如图5所示。

图5 井下两级防堵单流阀

该两级单流阀具有开启压力小,在两级全部堵塞的情况下,依靠两级的压力差能将堵塞最薄弱的溢流孔自动打开,而使其他流道打开。

2012年,该工具在青海油田、宝浪油田累计使用50件,至今未发生堵塞,使用效果良好。

5 结论

1) 方便、彻底、低成本地清除蜡沉积是热洗清蜡工艺的目的,防止地层污染和提高热效率是实现该目的的关键指标。空心抽油杆正洗清蜡工艺技术在各指标上实现了最优化。

2) 空心抽油杆正洗清蜡工艺在保护地层和提高热效率的同时,实现了节能降耗的低成本工艺路线。在低压低渗井、稠油井中具有独特的优势。

3) 空心抽油杆热洗工艺管柱可靠性的关键是结蜡点返液单流阀的密封性和防堵性,合理的工具结构是保证工艺成功的关键。

参考文献:

[1] 武继辉,孙军,贺志刚,等.油井清、防蜡技术研究现状[J].油气田地面工程,2004,23(7):14.

[2] 马殿坤.原油中蜡的沉积及影响因素[J].油田化学,1988,5(1):64-70.

[3] 岳福山,董绍孚.关于原油中蜡的沉积过程[J].油田化学,1987,4(4):327-332.

[4] 刘扬,狄连城.热洗井不污染油层抽油管柱的设计及应用[J].石油钻采工艺,1999,21(3):107-108.

[5] 罗四海.温控短路热洗清蜡防漏管柱的研究及应用[J].石油钻采工艺,1996,18(2):90-94.

[6] 刘彩清.空心抽油杆热洗清蜡技术的应用[J].石油矿场机械,1995,24(1):43-47.

[7] 崔卫冠,李现东,董志清,等,不停产空心杆热洗清蜡技术的应用[J].石油机械,2004,32(3):56-57.

[8] 马军,祝清勇,孙红兵,等,空心抽油杆热洗清蜡工艺[J].内蒙古石油化工,2005(3):103-104.

[9] 邱正勇,张勇,付永明,等,空心抽油杆注热载体清蜡技术在安塞油田坪北区的应用[J].江汉石油职工大学学报,2008,21(2):64-66.

[10] 崔奋,周仁能,王国正,等.空心抽油杆热洗清蜡装置:中国,ZL 2007 2 169702.8[P].2008-06-18

Comparative Study and Application of Thermal Well-flushing Paraffin Removal Technology

Paraffin removal is a difficult problem in oil recovery.The thermal well-flushing is comprehensive used in many oilfields because of its convenience and entirety.An introduction is given on contrast and range of casing inverted flushing,casing short circuit inverted flushing,casing temperature-control inverted flushing,hollow rods obverse flushing.For nice effect of hollow rods obverse flushing,technology and matching tools have been optimized to obtain good benefits.The effect proved that paraffin removal of low-pressure,low-infiltration and serious wax deposition can be solved favorably.

paraffin removal;thermal well-flushing;obverse flushing;inverted flushing;matching tools

TE934.5

B

10.3969/j.issn.1001-3842.2014.09.022

1001-3482(2014)09-0081-05

2014-03-27

王国正(1976-),男,陕西武功人,高级工程师,主要从事钻采工艺及钻采机械技术研究,E-mail:wanggzh@petrochina.com.cn。