水下作业培训用绞车模拟控制系统设计

2014-06-05邢传胜付剑波段梦兰

邢传胜,苏 锋,付剑波,段梦兰,侯 莉

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.海洋石油工程股份有限公司,天津300451)①

水下作业培训用绞车模拟控制系统设计

邢传胜1,苏 锋2,付剑波2,段梦兰1,侯 莉2

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.海洋石油工程股份有限公司,天津300451)①

传统水下作业过程中的绞车工种培训需投入大量设备、能源及原材料,培训考核成本高,效果不理想。设计了用于水下作业培训的绞车模拟控制系统,该系统可模拟绞车上提下放等常规操作;可仿真采集下放过程的速度、张力、深度等参数;可仿真实现系统紧急制动、系统参数设置、报警等功能。仿真系统可广泛应用于绞车操作人员的技能培训和考核,可达到缩短培训周期、提高培训质量和培训效率、降低安全风险和培训成本的目的。

绞车;模拟操作台;仿真系统;可编程控制器;OPC通讯协议

在水下作业过程中,绞车装置不仅可为提升缆绳提供动力,还可以采集下放的深度、速度和张力等参数,以便及时掌握工况,保证水下作业顺利进行。因此,对绞车工种的培训是水下作业培训的重要一环。传统绞车工种培训考核成本高,效果不理想。为此,本文参照绞车现场作业的实际操作流程,对绞车的工作原理及操作方法[1-3]进行了详细研究,设计了1套用于水下作业培训的绞车模拟控制系统,在实施现场作业之前对有关操作人员进行有效地培训,让操作员对整个绞车操作过程有了直观、系统的认识。

1 系统构成

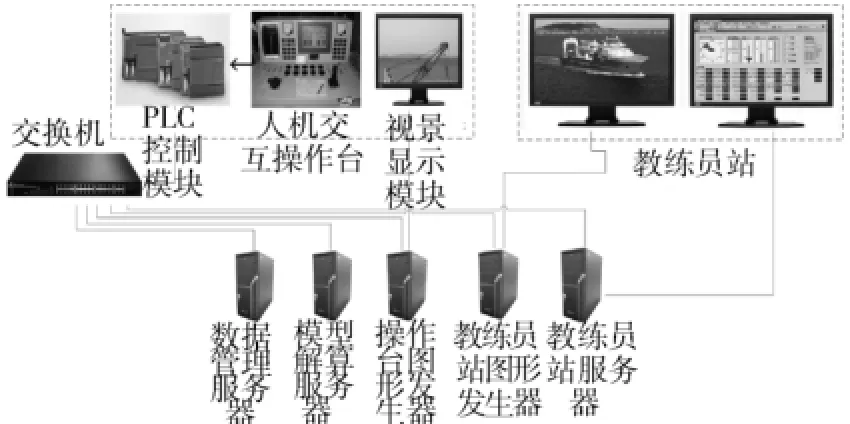

绞车模拟控制系统主要由人机交互模拟操作台(即绞车操作台)、操控仿真及模型解算服务器、PLC控制模块、教练员站、视景显示模块等5大部分组成,系统组成如图1所示。

图1 绞车模拟控制系统结构

1.1 人机交互模拟操作台

即绞车模拟操作台,负责整个模拟训练过程的数据输入、计算、传输、监控和管理,并向主视景计算机系统发送实时数据。

1.2 操控仿真及模型解算等服务器

包括数据库服务器和模型服务器。数据库服务器是仿真系统的操控数据中心,通过网络通讯方式(OPC协议)与PLC模块进行通讯,获得操作人员的实时操作信息,并存储到数据库中。在模型服务器中,读取数据库服务器中的数据,根据操作人员的操作信息,进行虚拟动态模型的解算,动态模拟设备的各类参数信息,并通过视景仿真和实时参数显示来模拟现场情况。

1.3 教练员站

教练员站可以实现对相关数据的输入与输出,例如学员信息录入、培训考核内容设置、操作过程监视(记录和重演)、分析与评分、考核成绩输出等。

1.4 视景显示模块

视景显示模块包括设备运行过程中参数、报警连锁以及音响、视景等感知反馈,使得操作员能够清楚地了解设备的运行状况。

2 绞车模拟操作台

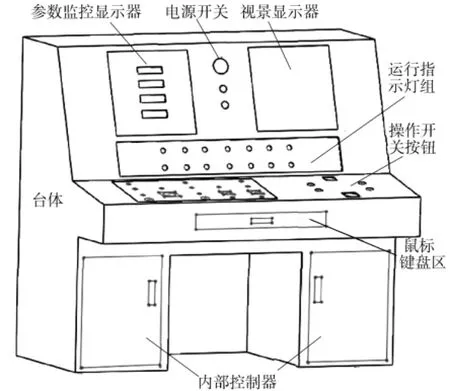

绞车模拟操作台以某船用绞车为原型,根据需求进行改进,台体结构如图2所示。

控制台采用琴式结构,分为显示区、操作区和内部控制器3大部分。

显示区包括绞车运行参数监控显示器、视景显示器以及各类运行指示灯组。绞车运行参数监控显示器能够实时显示绞车运行过程中的张力、深度、速度等参数,绞车模拟控制台视景显示器能够实时显示水下作业的场景,可以为操作员提供更加直观的操作效果。运行指示灯组主要包括绞车马达、滚筒、排缆器、泵以及PLC控制器的运行状态及故障显示。

图2 绞车操作台结构

操作区包括有各种按钮(仪表、指示器)、操作手柄以及鼠标键盘等,能够实现绞车的各类常规操作以及紧急制动。操作元件触发的电信号通过信号采集系统并传输给仿真控制器进行处理,处理之后的数据以不同的方式反馈给显示区(音响系统)等,并且学员培训考核的有关数据被记录到数据库服务器中。

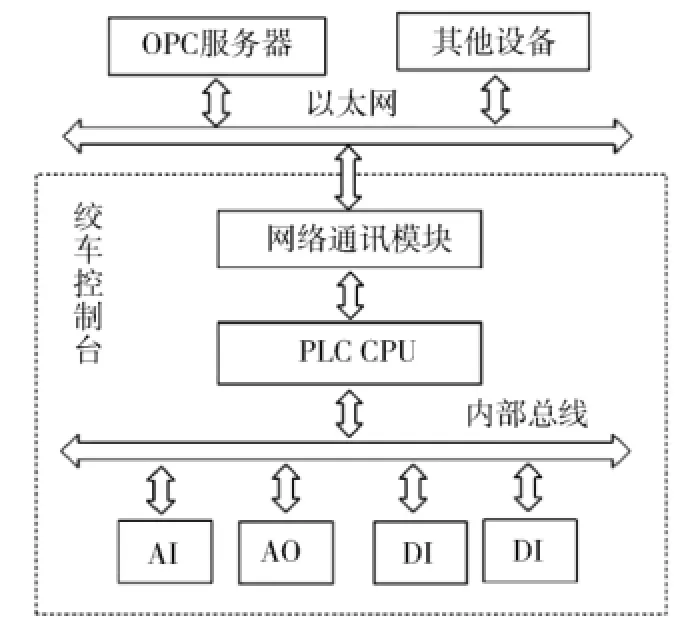

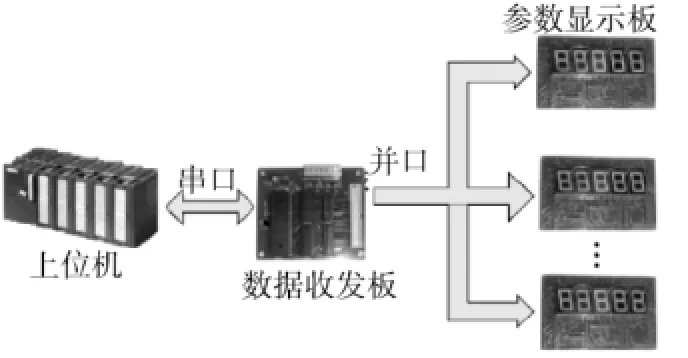

内部控制器主要由PLC控制器、模拟量模块、数字量输入模块、数字量输出模块、电源模块以及网络通讯模块等组成。绞车模拟控制台内部系统结构如图3所示。

图3 绞车模拟控制台内部系统结构

3 系统实现

操作员在操作模拟控制台时,所有的操作控制信息通过模拟操作台上的按钮、手柄、开关等电气元件转化为电量变化,并通过一定的数据采集单元采集到计算机中,绞车的动态数学模型以这些操作信息作为输入,进行数值计算,产生能够模拟真实绞车的运动参数和响应,并把模型计算出的反应绞车运动状态和设备工艺参数等,通过数据输出单元反馈给模拟控制台监控显示单元。

3.1 主要数学模型

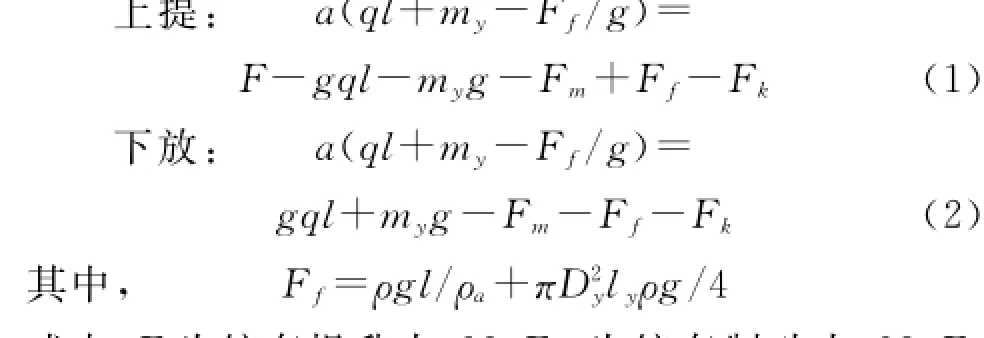

3.1.1 上提下放结构物时受力模型

式中:F为绞车提升力,N;Fm为绞车制动力,N;Ff为浮力,N;Fk为摩擦力,N;a为加速度,m/s2;l为钢缆长度,m;q为钢缆单位质量,kg/m;my为测量短节质量,kg;Dy为测量短节直径,m;ly为测量短节长度,m;ρ为介质密度,kg/m3;ρa为钢缆密度,kg/m3;g为重力加速度,m/s2。

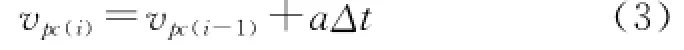

3.1.2 上提下放结构物时速度模型

式中:Δt为计算时取的时间步长;vpc(i)为t(i)时刻测量短节速度,m/s2;

3.1.3 上提下放结构物时加速度模型

3.1.4 上提下放结构物时深度模型[4]

式中:Lp为结构物深度,m;Lpt(i)为某计算点内提升结构物的高度,m;i为Δt时间步长的计算点。

3.1.5 刹车毂摩擦力模型[4]

设刹带两端的总拉力为T′,固定端总拉力为T,当这一柔性刹带抱住刹车毂一个α角而摩擦时,则有

式中:μ为刹车块与刹车毂之间的摩擦因数,取μ=0.35~0.45;α为刹车围抱角,一般为1.5π(270°)。

在整个刹带的弧长上,刹带拉力由T递减为T′,其差值为摩擦力或制动力Fm,即

3.2 参数显示

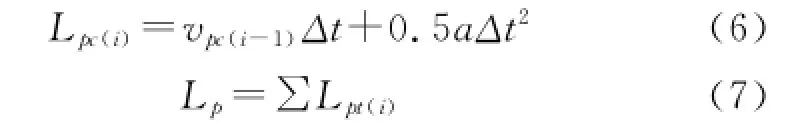

深度、速度和张力等参数采用数码管显示,其控制原理如图4所示,PLC通过串口将深度、速度和张力数据发送到数据收发板,数据收发板控制各个参数显示板,使其显示相应的参数。

图4 参数显示原理

3.3 PLC系统配置

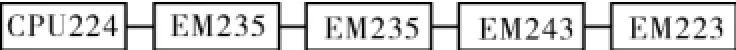

绞车模拟控制台共有12路数字量输入,3路模拟量输入,3路数字量输出。根据系统需求,同时考虑一定的可扩展性(冗余30%),PLC的型号选择西门子公司的S7-200系列,配置S7-200 CPU 224模块1块,EM235模块2块,EM243模块1块,EM223模块1块,如图5所示。

图5 绞车模拟控制台PLC配置

4 数据通讯协议

仿真系统中监控显示工作站软件为Wincc组态软件,计算仿真工作站模型解算软件以及与数据库SQL Server2k5均需要不断地与仿真操作台进行数据交换,以获取或存储前端设备状态,也就是当前学员的操作状态,这里是基于OPC协议服务器来实现。

OPC技术是基于微软的OLE、COM和DCOM技术,由一系列用于过程控制和制造业自动化应用领域的标准接口、属性以及方法组成。Active X/COM技术定义了工业软件组件如何才能交互作用和共享数据,由于得到了微软Windows技术的支持,OPC为多种多样的过程控制设备提供了一个公共的接口,而与过程中的控制软件或设备无关[5]。采用OPC通讯方式实现可以写有OPC客户端程序,通过OPC服务器实现数据的读写功能,其通讯原理如图6所示。

图6 OPC通讯原理

5 典型案例仿真培训过程

以水下管汇下放过程为例,简述其中绞车操作工种培训过程:首先教练员配置仿真环境。海洋、能见度、水流、大气、风场等;船模型、位置等;维修安装工机具等的形状、空间位置、质量等参数。然后吊机操作员将管汇吊起下放入水一定深度(例如9.14 m)时,利用3孔板将管汇从吊车转移至绞车,绞车操作员开始作业。

1) 开启绞车手动按钮,调节绞车下放速度和缆绳恒张力。

2) 开启放缆按钮,排缆器电机开启左行,绞车吊放管汇以一定速度(例如0.20 m/s)下放,手动挡转换为自动挡,观察显示区速度、深度和张力等参数变化,并注意马达和变频器信息。

3) 密切注意显示器上深度参数,待管汇到达水下基础桩体一定距离的位置(例如15.24 m)时,自动挡转换为手动挡,减小放缆速度(例如0.1 m/s),在ROV辅助下,慢慢移至水下桩体上端一定距离(例如1.52 m)。

4) 开动刹车按钮,控制绞车下放速度不得超过0.1 m/s,确保管汇位置正确,继续缓慢下放管汇到水下基础桩体上,管汇两边的方向锁会将管汇转动到正确位置,目视检查,确保管汇完全坐放在基础桩上,关闭刹车按钮,停止放缆。

5) ROV释放安装吊索,启动缆绳收揽按钮,排缆器电机右行,调节收揽速度,缆绳以一定速度回收到船上,完成操作。

绞车操作过程中如果出现超速、缆绳缠绕等紧急情况,按动紧急制动按钮,停止当前操作,直至故障修复,重新开始操作。

6 结语

本文设计了一套用于水下作业培训的绞车模拟控制系统,具有如下功能:

1) 操作培训功能 提供了逼真的训练环境以及仿真模拟操作台。操作员可以自行选择作业科目,在模拟操作台上操作相应的按钮、开关、旋钮,并通过操作台上的仪表或者监控界面实时掌握各个设备的工作状况。

2) 考核评分功能 系统能够根据学员所选作业科目,自主地对学员操作进行考核评分,并可以调用学员储存在服务器中的操作数据进行查看。

3) 数据存储与调用功能 对学员操作过程中的动态数据和静态数据进行统一管理。记录设备相关的工艺数据、操作过程的状态数据、学员信息数据,并以数据库的形式存放和组织,可以被不同的系统调用和处理,也可以进行数据扩充。

[1] 戴相富.石油系列绞车模块化设计与仿真研究[D].北京:中国石油大学,2009.

[2] 张连山.石油钻机绞车的设计与计算[J].石油机械,1997,26(9):45-47.

[3] 杨明旺.石油系列绞车的数值分析与可靠性研究[D].北京:中国石油大学,2007.

[4] 郑巧,胡卫东.绞车模拟操作台设计[J].石油机械,2010,38(7):33-36.

[5] 周新民,涂铮.基于OPC技术的PC与S7-200PLC的实时通信[J].武汉理工大学学报,2008,32(2):355-358.

Design of Simulative Winch Control System for Subsea Operation and Training

The traditional winch training during the process of underwater operation required a lot of equipment,energy and raw materials,and the training cost is very high but the effect is not ideal.A simulative winch control system for subsea operation and training is designed.The system can simulate the winch’s routine operation of lifting and lowering to simulate the acquisition of the speed,tension,depth and other parameters during the decentralization process,simulate the system functions,such as emergency braking,system parameters setting,alarm etc.The simulative system can be widely applied to the skill training and assessment of the winch operator,shortening the training cycle,improving the training quality and efficiency,and reducing security risks and training cost.

winch;simulative console;simulation system;PLC;OPC protocol

TE951

A

10.3969/j.issn.1001-3842.2014.11.009

1001-3482(2014)11-0036-04

2014-05-27

国家科技重大专项“深水水下生产设施制造、测试装备及技术”(2011ZX05027-004)

邢传胜(1989-),男,河南信阳人,硕士研究生,主要从事海洋油气装备技术研究,E-mail:xcsheng119126@163.com。