用废钢生产球墨铸铁新技术的工艺研究

2014-06-05黎占峰李喜红和金祥檀玉科马方岭

黎占峰,李喜红,和金祥,檀玉科,马方岭

(1.河北机电职业技术学院,河北邢台 054001;2.河北翼辰实业集团有限公司,河北藁城 052160;3.河北邢台水泵厂,河北邢台 054001)

目前球墨铸铁生产主要采用生铁,中国国内生铁,主要来自铁矿石冶炼,铁矿石属于不可再生资源,可利用的数量越来越少,直接使用生铁的成本不断增加,而废钢是可以再回收利用的,如果将废钢应用于球墨铸铁生产是十分具有前景的。

开展资源节约和综合利用是我国一项重大基本国策,也是国民经济和社会发展中的一项长远战略方针,大力发展资源回收再利用,对于提高资源利用率、保护环境、建立资源节约型社会、倡导循环经济、适应经济可持续发展,都有着重要意义。据统计,河北藁城市每年工业生产所产生的废钢约20万t,其中能有效回收利用的只占到10%,这不仅产生相当多的浪费,同时对工业生产带来巨大的负面影响,成为制约城市快速发展的瓶颈。目前藁城市废旧物资回收并具有一定规模的单位很少,迫切需要解决废钢资源再利用的问题。

河北翼辰实业集团有限公司是一个专门生产铁路扣件的厂家,每年有几千吨废钢下脚料需要低价处理,下辖的铸造分公司每年需要高价购进2万多吨球生铁。废钢和生铁的主要区别是碳含量不同,如果我们通过给钢液增碳转化成铁液,可以节约生产成本,减少很多中间环节。基于以上原因,我们进行了大量的实验取得了初步的成功,这种废钢加增碳剂的工艺不仅生产成本低,而且机械性能好。

球墨铸铁垫板的材质为球墨铸铁QT450-10,主要采用生铁或废钢冶炼浇注而成,河北翼辰公司生产的球墨铸铁垫板主要应用在铁路扣件方面,是在轨下直接承受列车载荷动力作用的部件,载荷全部经由铁垫板传递到轨下基础结构上,直接影响列车的运行状态,它在轨道各部件中是使用条件最严酷的部件。目前现有生铁生产球墨铸铁的技术,生产出来的产品伸长率和拉伸强度虽然能达到要求,但是并不是很完美,使用废钢生产球墨铸铁技术后,球墨铸铁的伸长率和拉伸强度还能进一步提高,能不断满足高速铁路配套技术的要求,及时完成装备技术和产品的更新换代。

废钢加增碳剂生产球墨铸铁新技术工艺,通过利用工业生产的钢铁边角余料,加增碳剂生产球墨铸件,可以节约我国有限的生铁资源,降低生产成本,同时由于废钢的机械性能远高于生铁,因废钢的遗传性比生铁好的多,所以生产出的产品不仅成本低,而且机械性能大幅度提高。对于提高产品性能和节约资源是十分必要的。

1 试验内容

通过利用工业生产的钢铁边角余料,加增碳剂生产球墨铸件,减少生铁的使用量,提高产品性能指标,减少球化剂和增碳剂加入量。

运用现有的生产技术,通过试验达到:

(1)进一步提高增碳剂的吸收率,减少增碳剂用量;

(2)优化废钢、增碳剂和回炉料的加入时间,缩短冶炼时间,节约电耗;

(3)进一步优化球化剂的加入量,最大限度的提高机械性能;

(4)扩大废钢的使用范围,增加原材料的来源,进一步降低生产成本

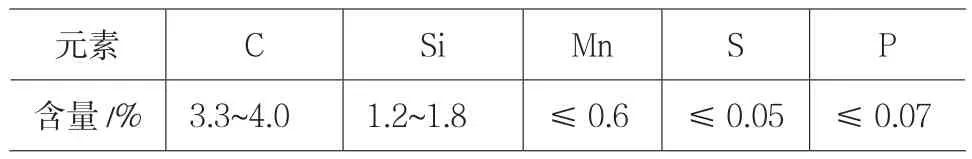

原材料的选用均符合国标或行业标准(见表1),可以满足产品性能要求。。

表1 原材料采购标准

2 试验过程

2.1 总体思路

(1)在炉内加入钢,并在钢上加入增碳剂,然后加热使钢熔化并充分渗碳;

(2)再次加入钢,并加入回炉料;

(3)加入球化剂、孕育剂进行球化、孕育处理;(4)进行浇注。

利用废钢生产球墨铸铁件关键在于控制不同的含碳量。

2.2 生产过程

2.2.1 熔炼

主要设备: 5 t电炉4台,罗拉门迪造型线一条,自动砂处理设备一套。备有型砂检测仪器,以及金相、光谱等检测仪器。

熔炼过程中各种炉料的添加顺序:先加入熔点较低、元素烧损较小的炉料,熔点较高、元素烧损较大的炉料后加,铁合金最后加入。加料时须特别注意:冷湿炉料、镀锌炉料、带油炉料、带漆炉料要加在其他炉料上面,让其慢慢进入铁液中,避免铁液飞溅。金属炉料中严禁混有弹壳、密封管头和其他易爆物品。

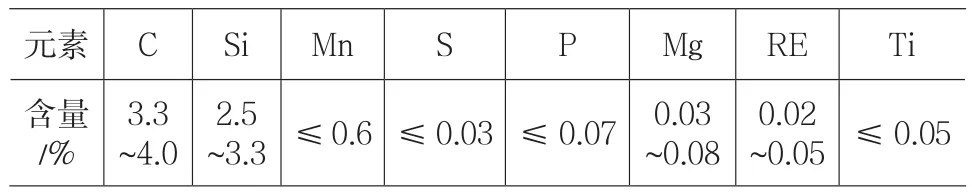

取铁液进行化学成分检验:熔炼后的铁液,满炉熔化后及时扒渣,取光谱样分析化学成份。铁液成分应符合表2的规定。

表2 铁液化学成分

检验合格后,铁液温度达到1 500~1 560 ℃时,可开始球化。当炉内铁液成分不符合要求时,需进行调质处理。通过加入适量的废钢、增碳剂、硅铁来调整炉内铁液中的碳、硅成分。当铁液中硫的成份偏高时,可进行炉外脱硫处理。

2.2.2 球化处理

球化前将球化包耐火材料加热成暗红色,球化剂加入量1.2%~2.0% ,根据炉内铁液含硅量计算出一次孕育剂加入量,终硅量控制在2.5%~3.3%内。其计算公式为:

一次孕育剂加入量=(终硅量(2.8)-炉内100 kg铁液含硅量-0.4×100 kg铁液球化剂加入量-0.65×0.3×二次孕育剂含硅量)×出铁量÷0.75

脱硫剂加入量: 根据炉内铁液含硫量调整,成品wt(S)≤0.03%即可。

球化加料顺序:先加球化剂,球化剂上面盖孕育剂,孕育剂上加碎铁片,用平头冲子捣实,(硫高时加脱硫剂后加珍珠岩覆盖),要把球化剂和孕育剂全部覆盖。

球化时,铁液冲向未放置球化剂的一侧。冲入2/3~1/2铁液开始反应,待反应减弱后加入余下的铁液,球化包足够大时可一次出完全部铁液。加聚渣剂,扒渣。渣必须扒净,然后再加聚渣剂覆盖铁液表面。

球化后的铁液进行浇注,浇注温度控制在1 350~1 430 ℃,每包铁液都进行金相检验和光谱检验,铁液成份应符合表3规定,并把检验结果及时通知炉前。对金相达不到技术要求的铸件直接报废回炉。

表3 铁液成分要求

2.2.3 配砂

(1)型砂配比:

新砂4%~10%;旧砂90%~96%;水份(型砂的)3.2%~3.8%;有效膨润土含量7%~10%;有效煤粉含量3%~5%。

(2)混砂时间:3 min~3 min30 s。

(3)型砂检验

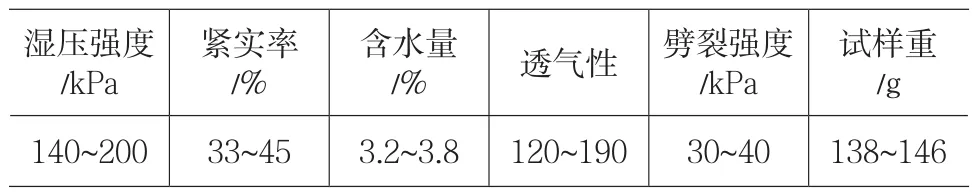

混砂完成后需进行型砂检验,每30 min检验一次湿压强度、紧实率、含水量、透气性、劈裂强度、试样重,其结果应符合表4规定。

表4 型砂性能要求

2.2.4 造型

(1)熟悉所操作造型机的性能和操作规范,并检查其完好状态和空试车,检查仪表确信正常再行投入生产运行。正常情况下射砂压力0.2~0.4 MPa, 压实压力 550~700 kPa或 600~800 kPa。

(2)检查铸型型腔硬度状况(88~100)每班测一次,特别要检查有无松软和损坏或错箱等。

2.2.5 浇注

浇注时铁液要连续,形成稳流,使浇口杯一直充满铁液。否则易出现冷隔。造好的砂型放置16 h后不得浇注。因时间太长,砂型水份挥发,型砂各项指数下降,易出现冲砂,使铸件产生砂眼。使用浇包前,检查浇包的耐火材料是否完整,并检查是否烘干,浇注机进行浇注时,一次孕育剂加入量根据炉内原铁液硅含量调整;二次随流孕育剂0.1%~0.3%。将浇包内铁液渣扒净,以最快的速度进行浇注,铁液充满浇冒口。

2.2.6 清理

浇注40 min后方可落砂,球化不合格件隔离返回熔炼工序。对抛丸后的铸件进行外观检验,剔除不可修补的不合格件。在不降低使用性能、不影响外观、不高于重铸成本、不影响后序操作、不影响供货周期,与铸件验收条件没有矛盾的情况下,根据情况可采用电焊、气焊、工业修补剂和浸渗修补等。

2.2.7 检验

按照产品技术条件(表5)要求对产品进行尺寸、性能检测。

表5 产品技术条件要求

3 关键技术及创新点

3.1 关键技术

控制废钢和增碳剂的比例(保证铁液成分),控制球化过程,保证机械性能。在电炉温度控制保证增碳剂充分吸收的基础上,确保废钢的优良性能得到遗传。掌握增碳剂的合理加入时间,确保铁液纯净,并提高电炉寿命,缩短冶炼时间。

3.2 创新点

目前国内铸造业生产采用的工艺主要为生铁炼球墨铸铁。球墨铸铁产品伸长率为15%~20%,球化剂加入量在1.4%左右,增碳剂加入量在45 kg/t;采用废钢生产球墨铸铁伸长率达到20%~25%之间,球化剂加入量为1.2%,增碳剂加入量在42 kg/t。