基于PLC控制的塑料注射成型机液压系统的设计

2014-06-04叶金玲叶峰

叶金玲,叶峰

(1.广东水利电力职业技术学院机械工程系,广东广州 510925;2.华南理工大学机械与汽车工程学院,广东广州 510641)

塑料注射成型机是一种专用的塑料成型机械,主要利用塑料的热塑性,经过加热融化后,再加以高的压力使其快速流入模腔,经过一段时间的保压和冷却,成为各种形状的塑料制品。注塑机通常由注射系统、合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。文中主要研究其液压传动系统及电气控制系统。

液压传动系统的作用是实现注塑机按照工艺过程的要求提供动力,并满足注塑机各部分所需压力、速度、温度等要求。它主要由各种液压元件所组成,其中液压泵和电机是注塑机的动力来源,液压阀控制油液的压力和流量,从而满足注射成型工艺各项要求。电气控制系统与液压系统合理配合,可实现注射机的工艺过程要求 (速度、温度、压力、时间)和各种程序动作,主要由电子元件、电器、仪表、传感器、加热器等组成。

1 注塑机液压系统

注塑机液压系统工作原理如图1所示。由于该系统在整个工作循环中,合模缸和注射缸等液压缸的流量变化较大,锁模和注射后系统又有较长时间的保压,为合理利用能量,系统采用双泵供油方式,液压缸快速动作 (低压大流量)时,采用双液压泵联合供油方式;液压缸慢速动作或保压时,采用高压小流量泵2供油、低压大流量泵1卸荷供油方式。执行元件除螺杆是单向旋转外,其他机构均为直线往复运动。各直线运动机构均采用单活塞杆双作用液压缸直接驱动,螺杆则用液压马达驱动。锁模时所需的力最大,为保证足够的合模力,防止高压注射时模具开缝产生塑料溢边,该注塑机采用了液压-机械增力合模机构,还可采用增压缸合模装置。系统完成的进给运动是:合模→注射→保压→预塑→开模→顶出制品→顶出缸后退→合模→冷却定型[1],以上动作分别由合模缸、预塑液压马达、注射缸和顶出缸完成,另外注射座通过液压缸可前后移动。

图1 注塑机液压系统图

工作原理分析如下:

1.1 关安全门

为保证操作安全,注塑机都装有安全门。关安全门,行程阀6恢复常位,合模缸才能动作,系统开始整个动作循环[2]。

1.2 合模

动模板慢速启动、快速前移,当接近定模板时,液压系统转为低压、慢速控制。在确认模具内没有异物存在,系统转为高压,使模具闭合。这里采用了液压机械式合模机构,合模缸通过对称五连杆结构推动模板进行开模和合模,连杆机构具有增力和自锁作用。

(1)慢速合模 (2Y、3Y1通电)。大流量泵1通过电磁溢流阀3卸载,小流量泵2的压力由电磁溢流阀4调定,泵2的压力油经电液换向阀5右位进入合模缸的左腔,推动活塞带动连杆慢速合模,合模缸右腔油液经阀5和冷却器回油箱。

(2)快速合模 (1Y、2Y、3Y1通电)。慢速合模转为快速合模时,由行程开关发指令使1Y得电,泵1不再卸载,其压力油经单向阀22与泵2的供油汇合,同时向合模缸供油,实现快速合模,最高压力由溢流阀3限定。

(3)低压合模 (2Y、3Y1、9Y1通电)。泵1卸载,泵2的压力由远程调压阀18控制,因调压阀18所调压力较低,合模缸推力较小,故即使两个模板间有硬质异物,也不致损坏模具表面。

(4)高压合模 (2Y、3Y1通电)。泵1卸载,泵2供油,系统压力由高压溢流阀4控制,高压合模,并使连杆产生弹性变形,牢固地锁紧模具。

1.3 注射座前移 (2Y、5Y1通电)

在注塑机上安装、调试好模具后,注塑喷枪要顶住模具注塑口,故注射座要前移。泵2的压力油经电磁换向阀9右位进入注射座移动缸右腔,注射座前移使喷嘴与模具接触,注射座移动缸左腔油液经换向阀9回油箱。

1.4 注射

注射是指注射螺杆以一定的压力和速度将料筒前端的熔料经喷嘴注入模腔,分慢速注射和快速注射两种。

(1)慢速注射 (2Y、5Y1、7Y1、8Y通电)。泵2的压力油经电液换向阀15左位和单向节流阀14进入注射缸右腔,左腔油液经电液换向阀11中位回油箱,注射缸活塞带动注射螺杆慢速注射,注射速度由单向节流阀14调节,远程调压阀20起定压作用。

(2)快速注射 (1Y、2Y、5Y1、6Y0、7Y1、8Y通电)。泵1和泵2的压力油经电液换向阀11右位进入注射缸右腔,左腔油液经换向阀11回油箱。由于两个泵同时供油,且不经过单向节流阀14,因此注射速度加快了。此时,远程调压阀20起安全作用。

1.5 保压 (2Y、5Y1、7Y1、9Y0通电)

由于注射缸对模腔内的熔料实行保压并补塑,因此只需少量油液,所以泵1卸载,泵2单独供油,多余的油液经溢流阀4回油箱,保压压力由远程调压阀19调节。

1.6 预塑 (1Y、2Y、5Y1、7Y0通电)

保压完毕 (时间控制),从料斗加入的熔料随着螺杆的转动被带至料筒前端,进行加热塑化,并建立一定压力。当螺杆头部熔料压力到达能克服注射缸活塞退回的阻力时,螺杆开始后退。后退到预定位置,即螺杆头部熔料达到所需注射量时,螺杆停止转动和后退,准备下一次注射。与此同时,在模腔内的制品冷却成形。

螺杆转动由预塑液压马达通过齿轮机构驱动。泵1和泵2的压力油经电液换向阀15右位、旁通型调速阀13和单向阀12进入马达,马达的转速由旁通型调速阀13控制,溢流阀4为安全阀。当螺杆头部熔料压力迫使注射缸后退时,注射缸右腔油液经单向节流阀14、电液换向阀15右位和背压阀16回油箱,其背压压力由阀16控制。同时,注射缸左腔产生局部真空,油箱中的油液在大气压作用下经阀11中位进入其内。

1.7 防流涎 (2Y、5Y1、6Y1通电)

当采用直通开敞式喷嘴时,预塑加料结束,要使螺杆后退一小段距离以减小料筒前端压力,防止喷嘴端部熔料流出。泵1卸载,泵2压力油一方面经换向阀9右位进入注射座移动缸右腔,使喷嘴与模具保持接触,另一方面经换向阀11左位进入注射缸左腔,使螺杆强制后退。注射座移动缸左腔和注射缸右腔,油液分别经换向阀9和换向阀11回油箱。

1.8 注射座后退 (2Y、5Y0通电,5Y1断电)

在安装调试模具或模具注塑口堵塞需清理时,注射座要离开注塑机的定模座后退。泵1卸载,泵2压力油经换向阀9左位使注射座后退。

1.9 开模

开模速度一般为慢→快→慢,由行程控制。

(1)慢速开模 (2Y、3Y0通电)。泵1(或泵2)卸载,泵2(或泵1)压力油经电液换向阀5左位进入合模缸右腔,左腔油液经换向阀5回油箱。

(2)快速开模 (1Y、2Y、3Y0通电)。泵1和泵2合流向合模缸右腔供油,开模速度加快。

(3)慢速开模 (2Y、3Y0通电)。泵1(或泵2)卸载,泵2(或泵1)压力油经电液换向阀5左位进入合模缸右腔,左腔油液经换向阀5回油箱。

1.10 顶出

(1)顶出缸前进 (2Y、4Y通电)。泵1卸载,泵2压力油经电磁换向阀8左位、单向节流阀7进入顶出缸左腔,推动顶出杆顶出制品,其运动速度由单向节流阀7调节,溢流阀4为定压阀。

(2)顶出缸后退 (2Y通电)。泵2的压力油经换向阀8常位使顶出缸后退。

2 注塑机PLC系统

各执行元件的动作循环主要依靠行程开关切换电磁换向阀来实现,各液压缸及电磁铁通、断电动作顺序如图2所示。

图2中,a0、a1、a2、a3为合模缸的行程开关;b0、b1为注射座的行程开关;c0、c1、c2为注射缸的行程开关;d0、d1为顶出缸的行程开关;t1为控制慢速注射的时间;t2为控制合模保压的时间;p为压力开关,合模缸到达高压值时该压力开关动作。

注塑机在工作时动作比较多,且各个动作之间有严格的逻辑关系,每一工步的控制均可采用自动和手动两种模式。液压和PLC共同构成了控制系统,由PLC接受现场行程开关、保护开关和按钮发出的信号,通过向电磁阀发出电信号来控制整个系统的运行[3]。

图2 注塑机液压系统电气控制分析图

2.1 PLC控制系统硬件组成

PLC控制系统硬件由输入电路、输出电路、PLC基本单元3部分组成。输入电路由行程开关、启动按钮、保护开关组成。为实现成形冲压机的上述控制要求,选择三菱FX2N-48MR-001(24输入/24点继电器输出)型PLC。

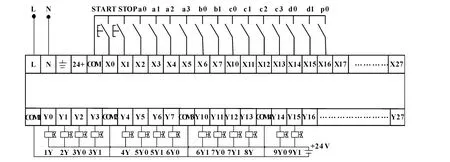

图3 注塑机液压系统PLC接线图

2.2 自动工作状态PLC控制程序

若采用PLC控制,则应当先规划PLC的输入、输出口,PLC的硬件接线图如图3所示。

根据上述I/O口,设计PLC梯形图,如图4所 示。

图4 注塑机液压系统PLC梯形图

3 结论

塑料注塑成型机通过液压系统与电气系统的良好配合,性能稳定,运行良好[4],说明控制系统安全可靠,系统配置合理,并降低了设备的成本,提高了运行的自动化程度,达到了预期设计目的。

【1】周冬生.基于LabVIEW的SZ-250A型注塑机液压控制系统[J].电气制造,2009(1):14-15.

【2】吴红,周骥平.小型注塑机液压驱动方式探讨[J].机床与液压,2009,37(12):11 -12.

【3】朱春东,管倩,李福涛.对称双辊轧制机液压系统及其PLC 控制[J].液压与气动,2009(4):7-9.

【4】吴晓红,朱琪.一种发电机联轴器压装油压机液压系统的设计[J].液压与气动,2010(6):9-10.

猜你喜欢

杂志排行

机床与液压的其它文章

- Influence of airflow uniformity over the duct outlet of vehicle air-condition on cooling performance*

- Design and realization of signal acquisition digital system for leak detection of water supply pipeline*

- Experimental study of chip formation and cutting force during

- Adaptive strategy of error anomaly processing in human simulated intelligent control*

- Phase-Lock technology of full digital UPS based on DSP*

- Software development for on-machine measurement of large CNC gear shape*