八钢430m2烧结降低工序能耗的措施

2014-06-04崔胜利

崔胜利

(宝钢集团八钢公司炼铁分公司)

八钢430m2烧结降低工序能耗的措施

崔胜利

(宝钢集团八钢公司炼铁分公司)

八钢430m2烧结机从设计伊始就综合考虑各种节能措施,从各个工序中的固体燃耗、电耗、水耗、煤气消耗、提高混合料温度等方面阐述降低烧结工序能耗的主要途径、方法。并总结了八钢烧结在节能降耗方面所采取的主要措施及取得的效果。

烧结;混合料温度;工序能耗

联系人:崔胜利,男,45岁,烧结工艺工程师,乌鲁木齐(830022)宝钢集团八钢公司炼铁分公司烧结分厂

E-mail:cuisl@bygt.com.cn

1 前言

在钢铁生产中,烧结工序能耗约占钢铁生产总能耗的8%~10%,降低烧结工序能耗对于提高钢铁企业的经济效益具有重要意义。烧结工序能耗包括煤气消耗、固体燃料消耗、电力消耗、动力(压缩空气、蒸气、水等)消耗等,其中固体燃料消耗占75%~80%,电能耗占13%~20%,热能消耗约占5%~10%。为降低能耗,430m2烧结机在设计之初就采用各种节能措施[1],投产后通过科学管理和不断优化,烧结工序能耗不断下降,达到较好的水平。

2 降低烧结工序能耗的主要措施

近几年通过挖潜改造,烧结矿能耗水平不断降低,八钢烧结厂430m2烧结机设计各项能耗指标如表1所示。

2.1 改善烧结混合料粒度及组成

表1 八钢430m2烧结机设备能耗指标

钢铁冶炼的固体废弃物如炼铁、轧钢工序产生的氧化铁皮、瓦斯灰,由于其氧化放热可以作为烧结燃料使用,既可废物利用,也能降低烧结固体燃料消耗。因此,在烧结混匀料中按一定比例配加氧化铁皮、瓦斯灰能够降低固定碳的配加量,从而降低工序能耗。随着八钢钢铁生产各工序产能的不断提高,产生的这类废弃物不断增加,混匀料中按照1.5%~2%的比例配加氧化铁皮、瓦斯灰以确保混匀料成分均匀,烧结过程放出的热量均匀、稳定,降低烧结过程焦炭的配加量,从而降低焦炭单耗。

固体燃料消耗在烧结工序能耗中占的比重最大,达75%~80%,降低工序能耗首先要降低固体燃料的消耗。在整个烧结工艺过程,影响固体燃料消耗的因素主要有各种含铁原料的物理化学性质、混合料的温度、混合料水分、混合料的粒度组成、固体燃料的粒度组成、烧结料层厚度、生石灰消化、熔剂的性质及添加量等。

八钢烧结基本采用全精矿粉烧结,烧结所用固体燃料的粒度与混合料的烧结特性有关。实验室和实际生产都证明在全精矿烧结时,固体燃料的最好粒度范围是5~3mm,而+3mm和-0.5mm粒级的增加均会使固体燃耗增加,烧结矿成品率降低。因此,设法从改善固体燃料的粒度及组成或燃料在混合料中的粒度分布入手。

为了改善固体燃料的粒度,先将焦粉在料场进行预筛分,然后再将拉运至厂内的焦粉通过对辊破碎机进行粗破碎,然后进行细破碎,提高了四辊破碎机的破碎效率,减轻了过粉碎现象,改善了燃料粒度组成。2010年下半年,在原有5台四辊破碎机的基础上,又增建了3台新四辊,并改进了四辊上料方式,使粘料趋于平稳、均匀,并通过严格控制上料皮带流量,限制最低开车台时、加强设备的维护和检修等措施,使燃料粒度组成中-3mm部分达到了80%以上,为降低固体燃料消耗创造了条件。

2.2 提高烧结混合料温度,强化制粒效果

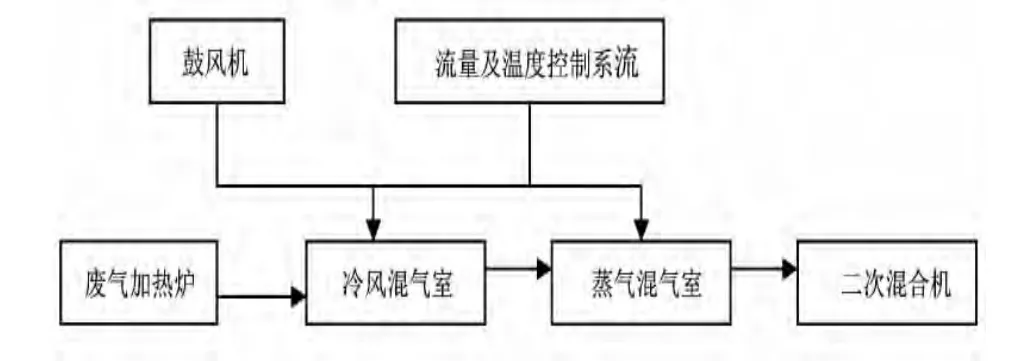

430 m2烧结的预热装置由废气加热气炉、冷风混气室,蒸气混气室、温度及流量控制系统、废气喷嘴等组成。自制加热炉利用钢厂煤气做为热源,煤气和空气在废气炉内燃烧产生高温废气,温度控制在约1200℃,废气进入冷风混气室,引入一定量冷风,废气温度降低到一定的范围内,再进入蒸气混气室,使废气达到超饱和蒸气压,在逆料流方向进入混合机。进入混合机的是超饱和废气,温度可以达到500℃以上,而且温度及流量可根据上料量进行调节,同时不会带走混合料的水分,有利于造球,热交换的效果可达到80%以上。

自投产以来一直使用生石灰消化作为提高烧结混合料温度的措施强化烧结制粒效果,生石灰要求氧化钙有效成分大于85%,活性度大于310ml,消化器长度4m,使得生石灰消化更加充分,不仅可以提高混合料温度,减少或消除过湿层,改善料层透气性,而且生石灰消化生成的消石灰胶体颗粒有凝聚作用,有利于混合料的成球,并提高料球强度,改善混合料的透气性,为厚料层烧结创造了条件。混合制粒分两段,设计时混合制粒机选型时就相对较大,一混采用20000×4000(mm)混合机,倾角2.6°,混合制粒时间2.55min,二混配制二台20000×4000(mm)混合机,倾角1.6°,制粒时间4.14min。

通过以上这些方法,使烧结混合料的温度由以前的50℃提高到60℃,制粒后混合料中>3mm粒级达到65%以上,为节能降耗、提高产量创造了条件,烧结混合料加热流程见图1。

图1 烧结混合料加热流程图

2.3 烧结料层厚度的提高

430 m2烧结机台车为 1500×4500×750(mm),烧结混合料料层厚度为700mm,在抽风烧结过程中,台车上部的烧结饼受空气急剧冷却的影响,结晶程度差,玻璃质含量高,强度差。随着料层厚度的增加,强度差的所占比重相应降低,成品率相应提高,返矿率下降,进而减少了固体燃料消耗。烧结料层的自动蓄热作用随着料层高度的增加而加强,当料层高度为180~220mm时,蓄热量只占燃烧带热量总收入的35%~45%,当料层厚度达到400mm时,蓄热量达55%~60%。因此,提高料层厚度,采用厚料层烧结,充分利用烧结过程的自动蓄热,降低烧结料中的固体燃料用量。430m2烧结机料层厚度达到700~720mm,利用自动蓄热作用,使得热量充分利用,降低焦粉配比,目前焦粉配比为2.5%~2.8%。

2.4 烧结余热利用

八钢430m2烧结机利用烧结矿在环冷机冷却过程中的热能,采用无动力热风装置将热风引入到烧结机平面,利用烧结矿余热进行热风烧结,减少由于烧结台车表面表层烧结矿冷却过快造成的返矿多,有效利用烧结矿冷却余热进行余热回收,提高烧结成品率。利用烧结矿冷却产生的显热建设余热锅炉,产生低压、中压蒸汽,再利用蒸汽进行汽轮机发电。目前430m2烧结机的520m2环冷机每天产生中压蒸汽 850~900t,低压蒸汽约 300t。

2.5 降低烧结工序电耗

电耗在烧结工序能耗中是仅次于固体燃耗的第二大能耗,约占13%~20%,而烧结主抽风机的电耗又占烧结电耗的50%,因此降低电耗特别是降低主抽风机电耗也是降低烧结工序能耗的重要措施。为此,利用每次烧结检修对烧结烟道、双层卸灰阀、固定滑道、膨胀节、台车的漏风点逐一排查、焊补、更换。定期对机头、机尾密封板检查处理。对机头电除尘的壳体、卸灰阀、人孔门等漏风点仔细检查并焊补更换,从而减少主抽风机的漏风,降低烧结电耗。

(1)减少烧结系统漏风。烧结主抽风机容量占烧结厂总装机容量的30%~50%,减少烧结系统漏风不但能降低烧结主抽风机电耗而且可以提高烧结产能,因此,减少漏风对于烧结生产意义重大。烧结台车和首尾风箱(密封板)、台车与滑道、台车与台车之间的漏风占烧结机总漏风量的80%以上,因此通过改进台车与滑道之间的密封形式,特别是首尾风箱端部的密封结构形式,显著地减少有害漏风,增加了通过料层的有效风量,提高了烧结矿产量,节约了电能。另外,及时更换、维护台车,改善布料方式,减少台车拦板与混合料之间存在的边缘漏风等,都可以有效地减少有害漏风。利用每次检修,对烧结机的台车蓖条、销子、垫片、螺栓、栏板、固定滑道、活动滑板、集中润滑等进行仔细检查、紧固、清理,对于风箱、烟道漏风点及时焊补,更换破损的膨胀节,对于烧结机头电除尘利用检修进行更换电场门、密封条,焊补漏风点、非金属补偿器等,通过检修、日修、年修焊补及更换漏风设备,减少或杜绝系统漏风,提高了烧结产能,降低烧结电耗。

(2)采用节能型变压器和变频调速设备。在以往的生产中,为了追求设备作业率,往往人为地把电机功率增大,造成“大马拉小车”现象,使电机无功功率升高,浪费了电能。八钢430m2烧结机在选用电机时,尽量使电机的负荷率接近或达到其设备负荷,提高功率因数,减少无功功率,节约电能。

近几年,先后在新区烧结机、环冷机、混合机、制粒机、配料圆盘、配料电子皮带等设备安装了近60台变频器,在各配电室采用电容器补偿来提高电网功率因数,取得了良好的节能效果,电耗大大降低。

(3)减少设备空转率,降低电耗。烧结生产中,由于主抽风机等大功率设备占烧结厂总装机容量的比重大。在设备停机检修完毕后,为了稳妥起见,往往提前较长时间开启风机,造成电能的浪费。因此,在生产过程中遇突发事故超过4小时停机时,环冷鼓风机、除尘风机、制粒机等高耗能设备及时停车;事故完毕后,不要过早地启动风机,在认真检查、维护设备的基础上,提前30分钟启动即可满足生产要求,缩短高压设备的空转时间,也节约了电耗。

2.6 使用炼钢污水替代清水降低清水消耗

炼钢污水是钢铁工业除炉渣以外产生量比较大的液体废弃物,其资源化利用水平直接影响钢铁企业资源利用率、经济效益、社会效益和环境影响。炼钢污水理化性能因炼钢工艺、炉况的变化和除尘回收系统的不同而有所差异。

八钢430m2烧结机配料系统设计了5000×6000×3000(mm)污水池,炼钢污水由罐车拉运倒置污水池,由污泥泵将污水定量集中配加到生石灰消化器、混合机、制粒机中炼钢污水主要特点是:(1)粒度细,含水量高(约 80%);(2)污水粘性强,成球性好,而且与其他物料混合后,有利于物料造球制粒;(3)TFe品位高,含有CaO、MgO等有用成分,并且碱性物含量也较高,具有很高的再资源化利用价值,有利于提高钢铁企业提高资源利用效率。

配加炼钢污水后,能够满足烧结生产需要,基本不需要增加清水消耗,每天消耗量在500~600t,而且使用炼钢污水对烧结生产有以下优点:(1)节约生产用水,降低水耗,提高烧结矿全铁品位;(2)减少污水倒运次数,减少倒运成本;(3)废物再利用,节约资源;(4)提高烧结混合料制粒效果,提高烧结产能;(5)减少污水排污,降低环境污染。目前,新区每天消耗污水1500m3,每年为烧结降低能源消耗,节约生产成本100多万元。

3 结语

八钢430m2烧结机在降低工序能耗上采取了一系列的措施,在烧结生产的每一道工序不断改造、挖潜、创新,混匀料中配加氧化铁皮、瓦斯灰;通过加热炉、蒸汽、生石灰消化器配水幕除尘对混合料进行加热,提高混合料温度及制粒效果;烧结工序采取厚料层烧结及一系列的堵漏风措施,各个工序的大功率设备采用变频调节;充分利用炼钢污水替代清水等一系列节能降耗的手段和措施,大大降低了烧结工序能耗。2013年烧结焦粉单耗降到37.4kg/t,混合煤气单耗降低到7.22m3/t,电单耗降低到21.26 kWh/t,综合能耗降低到54.1kgce/t。为企业节能减排,减少环境污染,循环经济利用做出了贡献,创造了较好的经济效益和社会效益。

[1]臧疆文,八钢430m2烧结设计与优化.《新疆钢铁》,2013,(2).

Measures of Reducing Energy Consum ption of 430m2Sinter Processat BayiSteel

CUI Sheng-li

(Ironmaking Branch,Bayi Iron&SteelCo.,BaosteelGroup)

From the beginning design the 430m2sinteringmachine,based on an overall consideration of various energy savingmeasures,include the solid fuel consumption and power consumption and water consumption and gas consumption in every production process,improve the temperature ofmixture and other aspects.Themain way to reduce energy consumption of each sintering processwere presented,and themainmeasures of energy saving and results achieved were summarized in sintering plantatBayisteel.

sinter;mixture temperature,energy consumption

TF046.4

B

1672—4224(2014)01—0024—03