9 000 m海洋钻井模块方案分析

2014-06-01狄丽莉高永杰祝国彬

狄丽莉,张 鹏,韩 冰,高永杰,祝国彬

(1.渤海装备辽河重工有限公司,辽宁盘锦124010;2.辽宁天意实业股份有限公司,辽宁盘锦124010;3.甘肃蓝科石化高新装备股份有限公司,兰州730070)

9 000 m海洋钻井模块方案分析

狄丽莉1,张 鹏2,韩 冰1,高永杰1,祝国彬3

(1.渤海装备辽河重工有限公司,辽宁盘锦124010;2.辽宁天意实业股份有限公司,辽宁盘锦124010;3.甘肃蓝科石化高新装备股份有限公司,兰州730070)

CP-300自升式钻井平台配备了ZJ90/6750DB海洋钻井模块。介绍了该钻井模块的总体设计方案。为了达到功率大、尺寸小、质量轻的要求,JC90DB型绞车采用单轴单级齿轮传动方案。针对作业工况和载荷,采用SESAM软件分析了钻台的应力分布,采用高强度板材,实现结构质量控制目标,通过试验得到了D550高强度板材焊接的工艺程序。采用SACS软件分析了井架的受力和位移,达到强度和稳定性要求,并提出了井架的吊装方法。

钻井平台;钻井模块;绞车;钻台;井架

20世纪90年代以来,世界海上石油勘探与开发占石油开发总量的比重越来越大,这为海洋油气工程设备的发展提供了机遇。世界海洋石油装备的主要生产国在亚洲的新加坡、日本和韩国,而海洋工程设备的技术开发主要集中在美国、瑞典、荷兰和挪威等国家,亚洲国家生产海工产品的技术及图纸大部分来源于这些国家。

在国内,海洋石油工程处于发展阶段。就平台的建造来讲,由于我国海上油气技术装备的发展起步较晚,在装备、规模、技术水平和项目管理水平上仍存在着较大的差距,很多关键的、主要的设备和部件依赖进口。另外,很多造船企业对钻机的结构和钻井工艺流程不熟悉,钻井模块的配置主要依靠国外,这严重制约了我国海洋装备的发展[1-3]。

9 000 m海洋钻井模块用于配套我国第1艘独立设计、建造的具有自主知识产权的CP-300海洋钻井平台。该钻井模块配置ZJ90/6750DB型钻机,适用于水深91.4 m(300 ft),钻井深度9 000 m的海上石油钻探作业,能够满足钻井、固井和辅助试油等作业工况的要求。本文介绍了该海洋钻井模块的总体设计方案和核心部件设计及其创新技术。

1 总体方案

9 000 m海洋钻机模块是由提升系统、旋转系统、动力系统、控制系统、泥浆系统、井控系统、钻台底座、辅助系统及相应的设备组成(如图1)。

图1 9 000 m海洋钻井模块总体布置方案

1.1 平台主要技术参数

1.2 环境条件

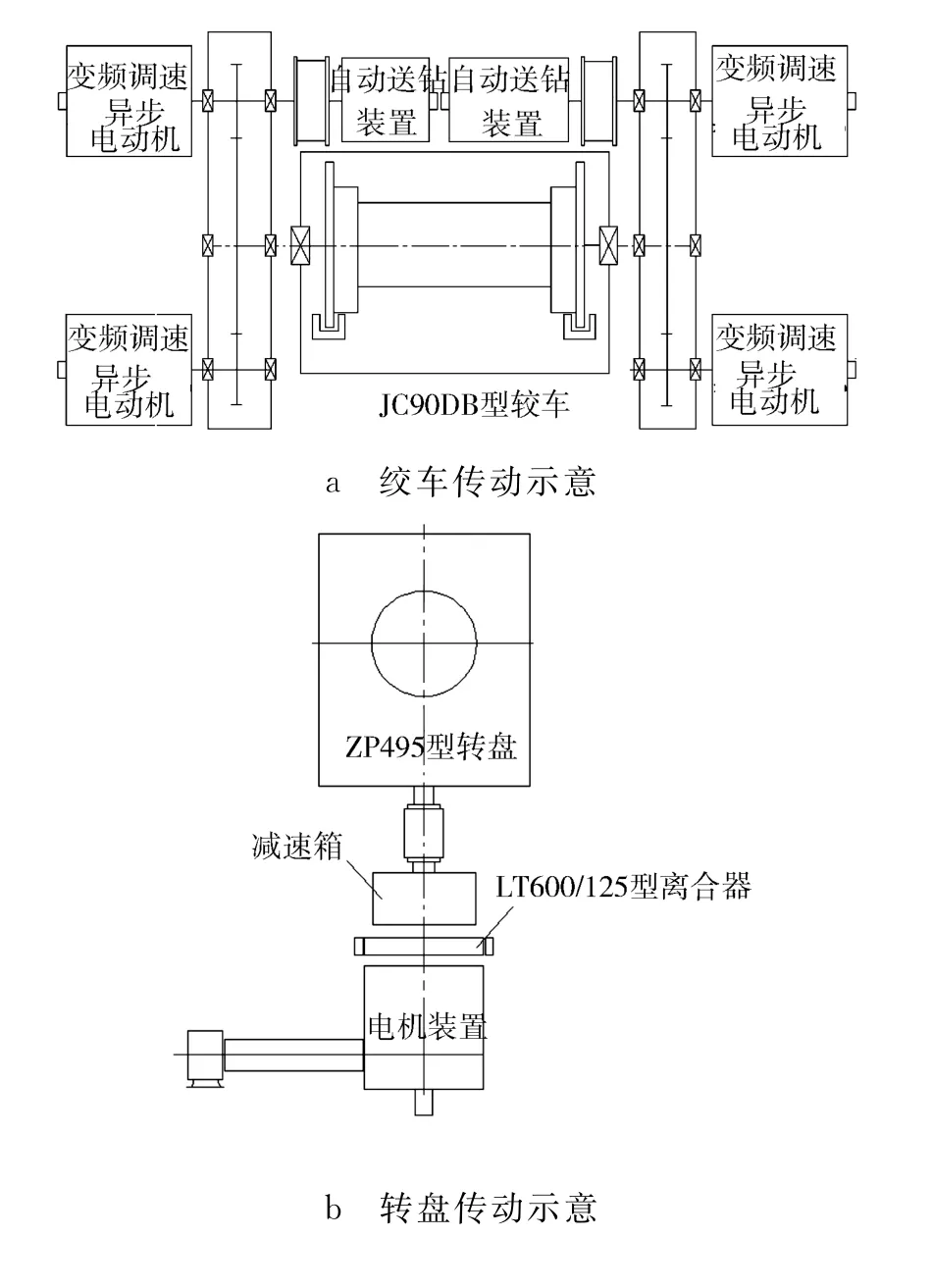

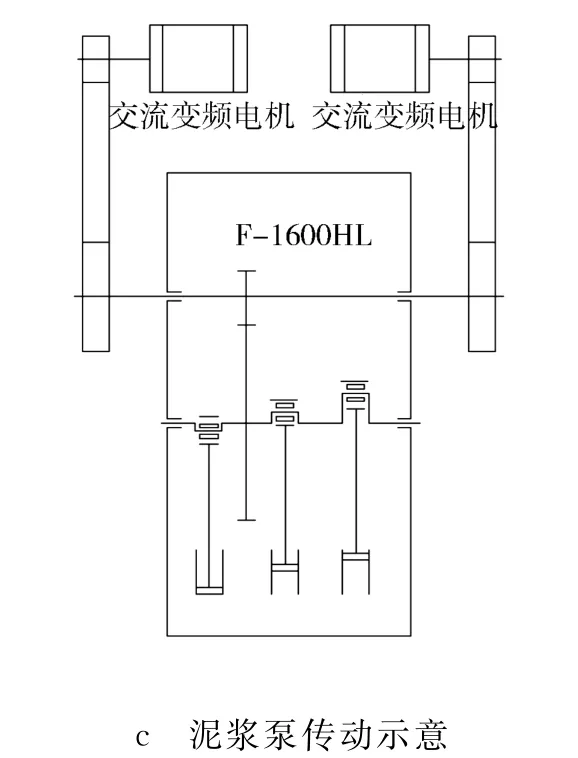

1.3 传动方案[4-6]

该9 000 m海洋钻机系统采用交流变频电机驱动,绞车、转盘、泥浆泵的传动方案如图2。电传动系统配置:采用5台CAT3516B型柴油发电机组作为主动力,发出600 V,50 Hz交流电。通过VFD房,采用13台变频器一对一驱动13台交流变频电动机(3台泥浆泵各用2台800 k W交流变频电动机,1台绞车用4台720 k W交流变频电动机,1台转盘用1台720 k W交流变频电动机,2套自动送钻系统用2台45 k W交流变频电动机),拖动性能满足泥浆泵、绞车、转盘及自动送钻的技术要求。电传系统采用一对一控制方式,AC-VFD-AC传动。

图2 钻井模块传动原理

2 钻台

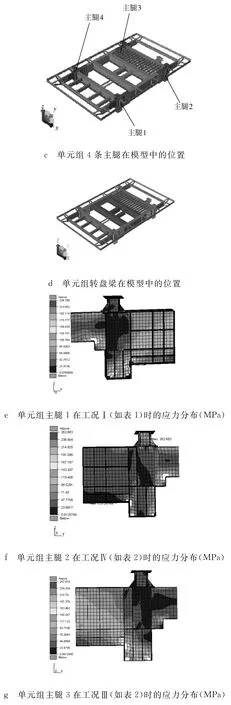

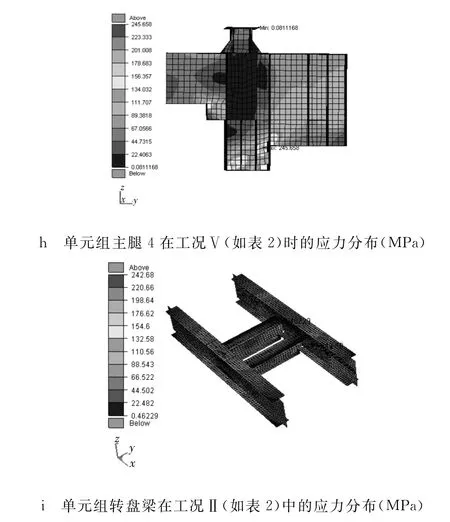

根据设备配置,采用SESAM软件建立有限元模型,对钻台在几种工况下的应力分布进行分析(如图3)。工况条件:

1) 满立根最大钩载、满立根最大转盘载荷和底座移动3种工况。

2) 基本载荷和组合载荷2种工况。

3) 远洋拖航工况。

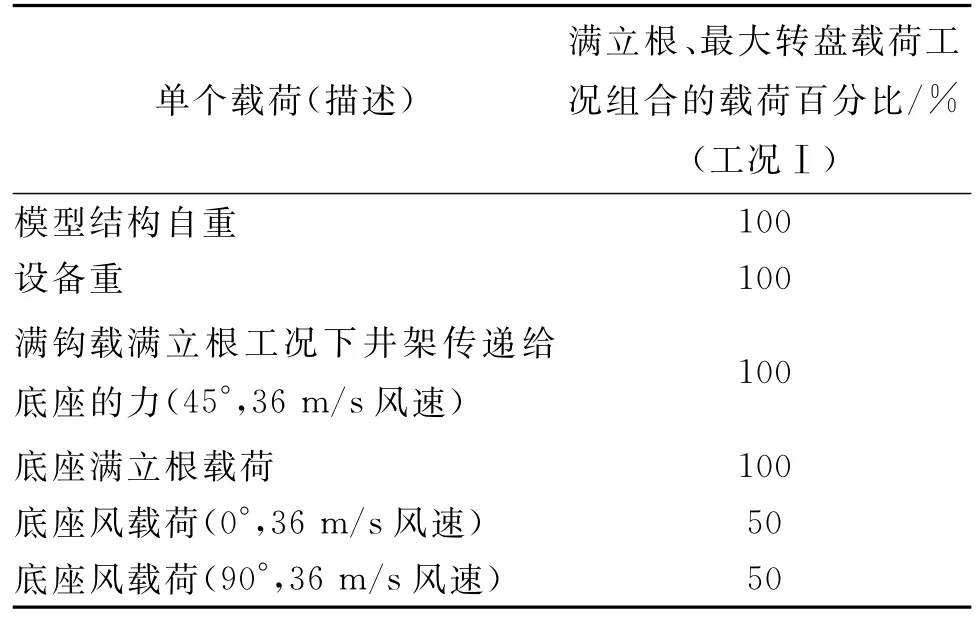

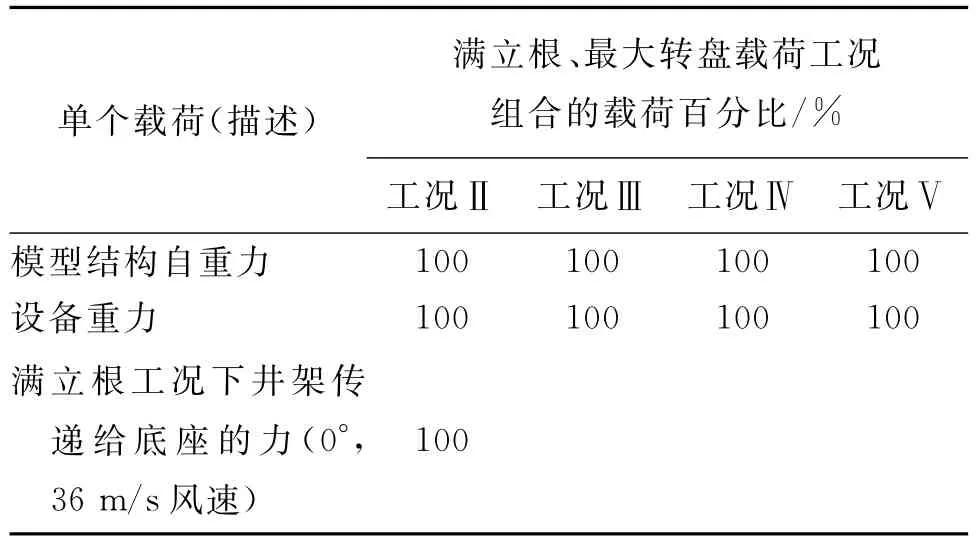

载荷组合及工况编号如表1~2。

表1 满立根最大钩载工况载荷组合

表2 满立根最大转盘载荷工况载荷组合

表2( 续)

通过计算分析可见,与井架连接的4个主腿(如图3c)和转盘梁处应力较大(如图3d),其结果如图3e~3i。

图3 钻台结构的有限元分析结果

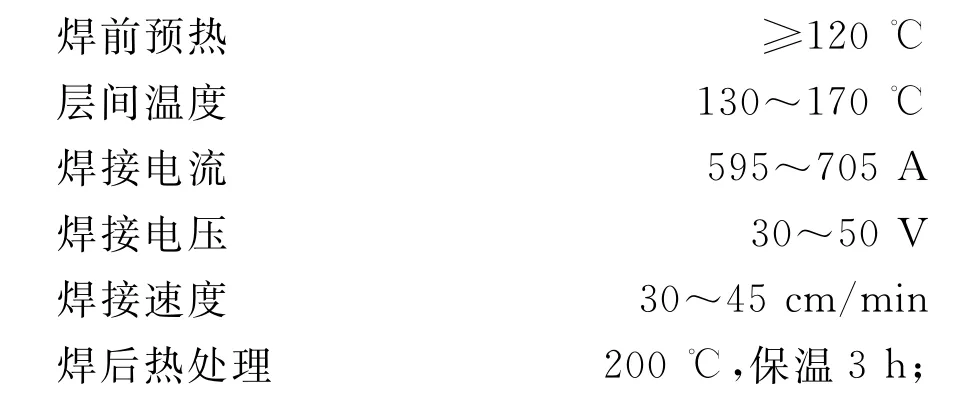

为解决4个主腿和转盘梁应力大的问题,同时控制钻台质量,采用了D550高强度板材。D550高强度船板是首次应用到底座结构中,所以需要进行相关的焊接工艺评定。通过多次试验,确定了D550高强度板材焊接的工艺程序,并编制了焊接工艺和规程[7-9]:

冷却速度20℃/h,至环境温度

该焊接评定规程能够指导操作人员正确高效的作业,能够保证产品的一次合格率达到98%,符合CCS材料与焊接规范的要求。

3 绞车

3.1 创新性的结构

通过分析现有国内9 000 m海洋钻机配套的绞车,发现其在功率和结构尺寸上存在矛盾,即功率大,则结构尺寸大,过多占用钻台空间,运输搬迁困难;结构尺寸小,则功率小,钻井效率低。

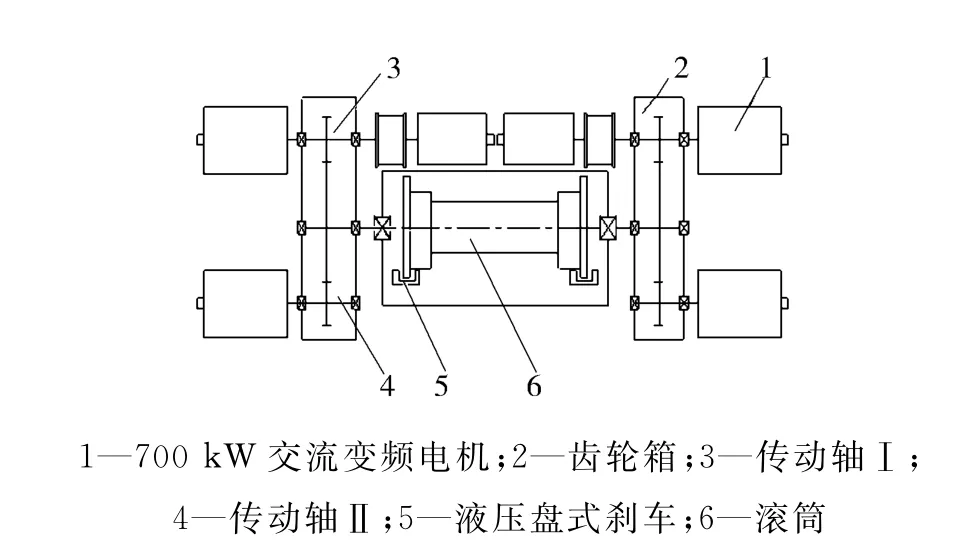

为解决这一矛盾,设计人员借助先进的UG等设计软件,创新性的设计了JC90DB型单轴单级齿轮传动绞车,其传动原理如图4。该绞车额定输入功率达到2 880 k W,绞车外形尺寸8 182 mm× 3 060 mm×2 970 mm,质量仅有60 000 kg。

图4 绞车传动原理

JC90DB型绞车采用4台720 k W大功率交流变频电机,通过4根球笼等速万向联轴器和4个小齿轮来驱动滚筒轴上2个大齿轮,使得滚筒得到足够的功率和转矩。在2台主电机的1侧各连接1套小电机自动送钻装置。在滚筒两侧各有一套高可靠性的盘式刹车装置,刹车盘采用水冷却。两副齿轮单元采用两套独立的强制润滑系统,均采用双泵结构。自动送钻装置和齿轮单元均通过气缸-花键离合器机构,通过离合器压力表输出信号,使得离合更加安全可靠。配备液压盘式刹车,同时具备常开式工作钳和常闭式安全钳的复合式装置,形成安全互锁并互为备份。具有工作制动、紧急制动、驻车制动、过卷保护等多重保护的功能,刹车盘采用风冷方式。

JC90DB型绞车的传动效率达到了0.96以上,质量仅为同类型绞车的80%,且外型尺寸较小可以独立作为一个运输单元,满足国内铁路、公路的要求。JC90DB型绞车的设计已获批国家发明专利。

3.2 先进的自动换挡系统

传统的换挡装置是通过手动换挡杆在限位板上移动,来实现拨叉杆的转动带动拨叉的移动来进行换挡的。这样的手动换挡方式需有人员操作,劳动强度大,操作稍有不熟练,就会出现碰齿、打齿等现象。针对这一问题,设计了智能气控换挡系统,可由司钻台远程控制齿式离合器进行换挡。

4 井架

4.1 结构及有限元分析

井架的结构除了要承受钻井作业时的最大钩载外,还要安装天车、顶驱反转矩梁、二层台、大钳平衡重、立管台和梯子等,以及安装照明线路、气路、电视监视线路、电子防碰等电气设备。同时,井架抗风能力要满足以下要求:正常作业(等候天气:无钩载,满立根)设计风速36 m/s;风暴自存(保全设备:无钩载,无立根)设计风速51.5 m/s。

9 000 m海洋钻井模块使用HJJ675/52-T型井架,该井架有效高度52 m,立根容量(4⅟²英寸钻杆,28 m立根)9 000 m,最大钩载(7×8轮系)6 750 k N。

该井架为瓶颈式、栓装封闭式钢结构,与陆地销轴式连接方式相比,安装的自由度降低,设计的结构除满足使用工况外,还要满足安装的方便性和可行性。

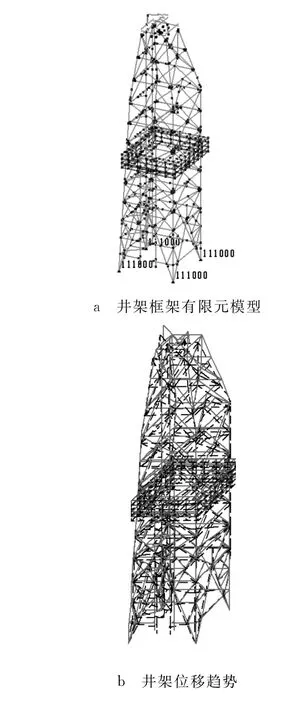

针对以上设计要求,井架主体设计成5段,采用SACS软件分析,通过建立387个节点,770个杆单元,96个板单元,基本载荷工况20种,合成载荷工况25种,对井架的作业工况、预期风速工况和不可预期风速工况进行模拟,计算结果如图5,最大UC比(杆件最大应力与其许用应力的比值)均<1,符合API 4F规范的要求。

图5 井架的有限元分析结果

4.2 安装方案

4.2.1 设计及制造精度控制

1) 在设计过程中,通过UG三维建模,确保连接板件及杆件的设计位置准确无误。

2) 在生产过程中,采用先进的焊接工艺,确保井架四条大腿(立柱)各自的直线度公差在每米长度上不超过1/1000,井架下直段不超过15 mm,井架上斜段不超过8 mm。井架各横截面应为正方形,对角线长度差应不超过3 mm。

3) 在车间衍装过程中,采用工艺销配焊定位技术,确保主体结构连接的准确性。

4) 在安装过程中,通过调整机构调整,安装完毕后,过天车中心且与钻台面垂直的中垂线通过钻台面井口中心,公差不超过25 mm。

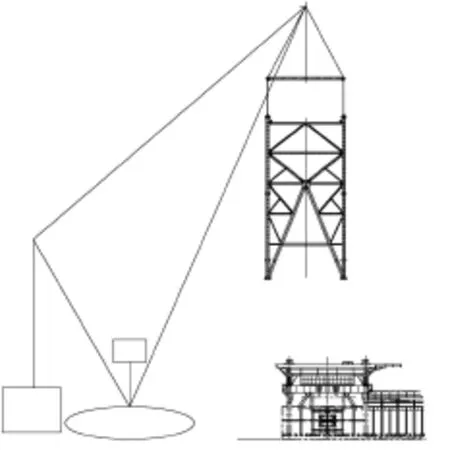

4.2.2 分段吊装方案

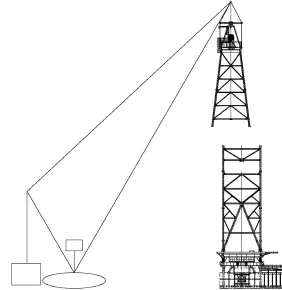

在井架设计过程中,充分考虑吊装的需要,所有附属结构根据井架分段进行了合理分配,划分了3个吊装单元(如图6~8),保证了附属结构的低位安装,实现了井架主体及其附属结构一次性安装成功。

图6 井架第1段吊装示意

图7 井架第2端吊装示意

图8 井架第3段吊装示意

5 结论

1) 海洋9 000 m钻井模块技术先进,配备科学,稳定性好。

2) JC-90DB型单轴单级齿轮传动绞车的功率大,结构尺寸小,传动效率高,已获得国家发明专利。

3) 通过SACS软件分析,井架结构满足现场工况要求。通过UG三维建模及工艺配合,实现井架主体及其附属结构一次性安装成功。

[1] 赵洪山,刘新华,白立业.深水海洋石油钻井装备发展现状[J].石油矿场机械,2010,39(5):68-74.

[2] 张用德,袁学强.我国海洋钻井平台发展现状与趋势[J].石油矿场机械,2008,37(9):14-17.

[3] 李广军,李成凯,庄立.浅(滩)海钻井平台的发展[C]//渤海湾油气勘探开发工程技术论文集:第十三集.2008.

[4] 刘洪峰.钻井平台结构三维参数化建模方法研究[D].大连:大连理工大学,2006.

[5] 张晓军,戴克文,徐鹏.海洋平台9 000 m钻井模块绞车的研制[J].石油矿场机械,2009,38(3):77-79.

[6] 戴相富.石油系列绞车模块化设计与仿真研究[D].北京:中国石油大学,2009.

[7] 李晓颖.论海洋平台钢结构的加工设计[J].科技创新与应用,2013(3):37.

[8] 董庆辉.海洋钻井系统泥浆研究[C]//2009年度海洋工程学术论文集(下册).2009.

[9] Bea R G.Selection of environmental criteria for offshore platform design[C]//Proceeding of 5th Annual Offshore Technology conference.OTC 1973.

Analyses on Design of 9 000 m Marine Drilling Rig

DI Li-li1,ZHANG Peng2,HAN Bing1,GAO Yong-jie1,ZHU Guo-bin3

(1.China Petroleum Liaohe Equipment Company,Panjin 124010,China;2.Liaoning Tianyi Industry Co.,Ltd.,Panjin 124010,China;3.Lanpec Technologies Limited,Lanzhou 730070,China)

The CP-300 jack-up rig is equipped with ZJ90/6750DB offshore drilling module.The overall design scheme of the drilling module is introduced in this paper.In JC90DB drawworks,single shaft and single gear transmission scheme are adopted for reaching the requirement of big power,small size and light weight.Aiming at operation condition and load,SESAM software is adopt to analyze the stress distribution of drill floor.Weight control is realized by using high strength plates.SACS software is adopt to analyze the force and displacement of derrick for achieving the strength and stability requirement;hoisting method for derrick is also proposed.

jack-up rig;drilling module;drawworks;drill floor;derrick

TE951

B

10.3969/j.issn.1001-3482.2014.12.018

1001-3482(2014)12-0071-07

2014-07-17

狄丽莉(1981-),女,辽宁盘锦人,硕士,现从事石油钻采装备的设计工作,E-mail:dilili1981@126.com。