水平井大通径可捞式免钻塞筛管完井技术应用

2014-06-01曲庆利聂上振袁照永杨延征魏海菊

曲庆利,关 月,聂上振,袁照永,杨延征,魏海菊

(大港油田公司石油工程研究院,天津300280)

水平井大通径可捞式免钻塞筛管完井技术应用

曲庆利,关 月,聂上振,袁照永,杨延征,魏海菊

(大港油田公司石油工程研究院,天津300280)

近年来,水平井上部固井下部筛管完井技术在国内油田得到广泛应用。但是,在后期试油作业中存在问题,即,钻塞时间较长,并且钻塞过程对套管造成不同程度损伤,降低油井寿命甚至报废。为避免上述问题,开展了可捞式免钻塞完井技术研究,但仅限于177.8 mm(7英寸)管柱,不能满足139.7 mm(5⅟²英寸)管柱需求。介绍了适用于139.7(5⅟²英寸)管柱的水平井大通径可捞式免钻塞筛管完井技术,管柱包含注水泥器可捞式内滑套、承压盲板等,捞塞操作简便,管柱通径大。现场应用取得较好效果,具有应用前景。

水平井;可捞;免钻塞;筛管;完井

水平井技术是开采复杂油藏、提高开发效益的关键技术,应用范围越来越广,2008年世界范围内钻水平井总数已经超过5万口[1]。近年,大港油田水平井应用规模不断扩大,配套技术水平不断提高,实施效果稳步提高。截止2013年底共实施各类水平井228口井,水平井井数占油田总井数3%,年产量占8.3%[2],是大港油田稳定并提高单井产量的重点技术之一。

水平井完井质量直接影响水平井产量、油藏动用率和开发效果。目前,水平井的完井方式主要有裸眼筛管完井和固井射孔完井[3-4]。相对于固井射孔完井,水平井裸眼筛管完井产量高、储层伤害小,已逐渐成为国内外水平井的主要完井方式[5-6]。2006年至今,大港油田水平井筛管完井数超过90%,其中主要采用的是上部固井下部筛管完井技术,该技术可使油层具有较大的裸露面积,可封隔上部复杂地层,同时避免水泥浆对油层的损害,具有建井成本低,油井产能高等优点。随着该项技术的广泛应用,常规分级固井完井技术的一些问题逐渐暴露出来,主要表现为钻塞施工时间较长、对分级箍及附近套管造成的损伤也会造成油井寿命的下降。近几年,国内开展了免钻塞完井工艺技术研究,但仅限于177.8 mm(7英寸)管柱,尚不能满足广泛应用的139.7 mm(5⅟²英寸)管柱需求。本文介绍了满足139.7 mm(5⅟²英寸)管柱要求的免钻塞筛管完井工艺技术,完善并推动了水平井筛管完井技术的进一步发展。

1 免钻塞完井技术简介

1.1 内插管法免钻完井技术

目前,国外已开发出多种免钻分级固井工艺,主要为内插管法。2009年前,国内免钻塞施工工艺技术还处在试验研究阶段,主要采用的也是内插管法免钻完井,其主要工艺过程有6步:

1) 将设计管串下入到位置。

2) 胀封水泥承托封隔器。

3) 上提或下放管柱,利用机械或液压方式打开分级注水泥器。

4) 固井,投钻杆胶塞,顶替。

5) 活动管柱,关闭分级箍。

6) 提出小钻杆,施工完成。

优点:

1) 套管下入过程中可实现内外连通,有利于套管串下入。

2) 不用灌浆,可减少下入过程中泥浆对油层伤害,并减少施工周期。

缺点:

1) 内管小胶塞顶替不彻底,钻杆内留水泥塞问题难以彻底解决。

2) 内管注水泥难以实现大排量施工,可能降低固井质量。

3) 从下套管到再下内管,有较长时间无法实现泥浆循环,井壁存在坍塌风险。

4) 内管注水泥工艺实施时,存在插旗杆风险。

1.2 可捞式免钻塞筛管完井技术

近几年国内相继开展了可捞式免钻塞筛管完井工艺技术研究,相关研究主要针对177.8 mm(7英寸)管柱完井配套工具。目前,各油田完井套管中绝大多数采用139.7 mm(5⅟²英寸)套管完井,177.8 mm(7英寸)管柱完井工艺技术存在一定局限,无法满足技术需求,主要体现为:

1) 捞出内塞后,免钻部分管柱内通径小于120 mm,无法满足139.7 mm(5⅟²英寸)管柱常规试油作业的工具下入。

2) 原有177.8 mm(7英寸)管柱配套工艺技术改进后,内通径接近120 mm,但结构强度大幅度降低,使得工艺稳定性较差。

2 大通径可捞式免钻塞工艺技术设计

2.1 工艺技术研发思路

针对内插管法完井技术和免钻塞筛管完井技术存在的问题,提出了上部固井下部筛管完井无内管免钻塞技术要求:

1) 采用无内管固井方式,具有成本低、工艺成熟、施工风险小优点。

2) 采用一体化设计,确保一次打捞就可以完成施工。

3) 免钻部分内通径达到120 mm,满足139.7 mm(5⅟² 英寸)管柱常规试油作业要求。

4) 固井附件采用可钻性材料设计,确保在捞内塞施工不成功的前提下,利用常规作业进行钻塞完井。

2.2 工具结构

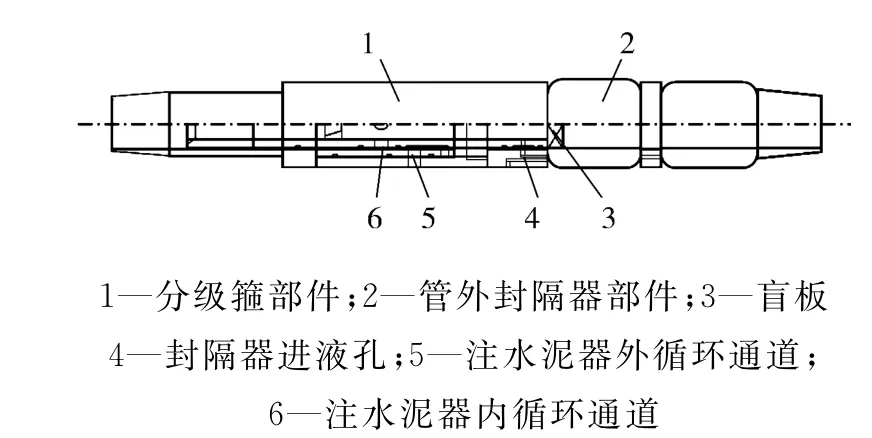

以广泛应用的139.7 mm(5⅟²英寸)完井管柱为设计基础,主要由3大部分组成,包括分级箍总成、封隔器总成、打捞附件总成,实现了分级箍、泥浆封隔器、盲板的一体化设计。其中,打捞附件总成在固井施工完成后可以由专用的打捞工具打捞出来,也可以采用常规钻头进行钻塞施工。打捞出相关固井附件后,管柱只留下封隔器总成和分级箍总成,内通径达到120 mm,工具结构如图1。

2.3 工作原理

按完井设计配接完井管柱,下入井筒。井口套管正加压,充分胀封封隔器,继续升压打开分级箍,固井。投入胶塞,碰压,关闭分级箍。关井候凝。下捞内塞专用工具,捞住分级箍关闭装置及盲板等固井附件,上提管柱即可实施打捞。可捞式固井部件设计有合理的卸压通道,确保上提打捞管柱过程中泄流通畅,避免地层压力的异常波动。若无法顺利打捞,该工具属可钻材料,可进行常规钻塞完井。

图1 可捞式免钻分级注水泥封隔工具

2.4 工具特点

1) 精准的流道设计,确保胶筒可靠工作。技术指标符合SY/T 6222—1996标准要求。

2) 液压方式开启滑套,关闭滑套设置锁块限位,避免注水泥过程中意外关闭。全部技术指标符合SY/T 5150—2000标准要求。

3) 盲板、封隔器、分级箍一体化设计,盲板上移至封隔器上部,并和可捞式固井附件相连,缩短打捞部件的长度,提高打捞成功率。

4) 可捞式固井部件设计有合理的卸压通道,确保上提打捞管柱过程中泄流通畅,避免地层压力的异常波动。

5) 可钻结构设计,确保打捞不成功时可以进行常规钻塞完井。

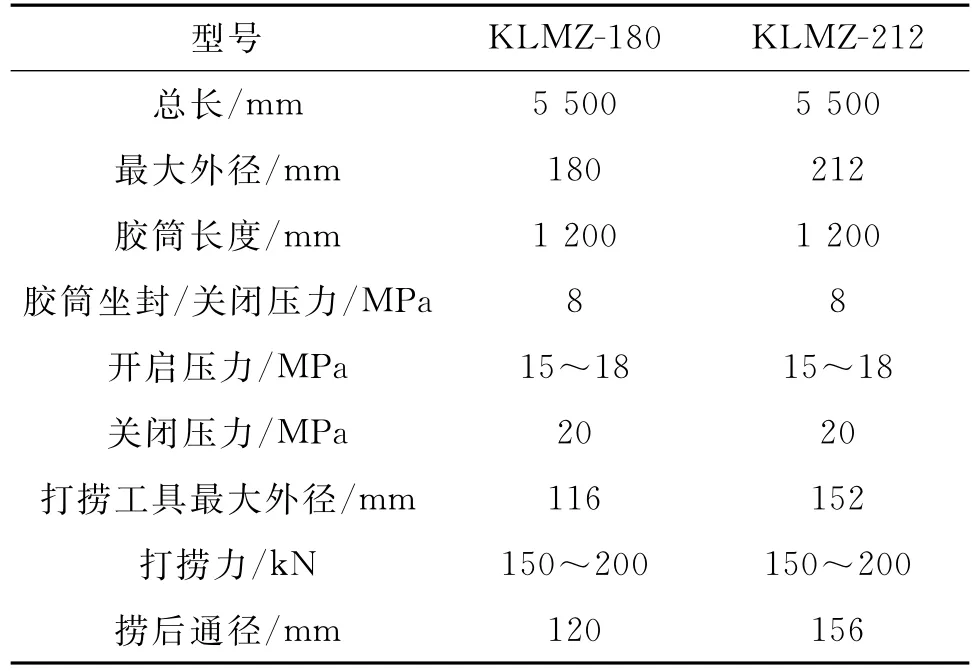

2.5 主要技术指标(如表1)

表1 主要技术指标

3 现场实施

水平井可捞式免钻塞分级注水泥筛管完井技术已成功应用于板68-29 H、板64-33 H等11口井,最大下井深度2 828 m,最大打捞附加载荷400 k N。采用免除钻塞技术,避免了由于钻塞带来的一系列问题。该技术为提高完井质量、缩短施工周期、降低完井成本起到了积极推动作用。整个套管柱的内通径一致,为后续施工的正常展开提供了先决条件。

3.1 典型井情况

板68-29H井是大港板桥油田板64断块的一口水平井,目的层馆三3油组,储层出砂严重,完井主体工艺采用上部固井下部筛管完井。

该井完钻井深2 283 m,水平段长度为205 m,最大井斜93.30°,可捞式免钻分级注水泥封隔装置处的井斜为86.80°。

完井管柱组合:ø139.7 mm引鞋+ø139.7 mm精密复合筛管1根+ø139.7 mm洗井阀+ø139.7 mm精密复合筛管串+ø139.7 mm短套管+ø180 mm可捞式分级注水泥封隔装置+ø139.7 mm短套管+ø139.7 mm套管串(至井口)。如图2。

图2 完井管柱示意

3.2 施工工艺步骤

1) 下完井管串 按完井设计下入引鞋、洗井阀,筛管串,可捞式分级注水泥封隔装置及套管至井口。

2) 胀封封隔器并打开分级箍 按设计要求,井口套管正打压,充分胀封封隔器,继续升压打开分级箍,建立固井循环通道。

3) 固井 采用常规固井水泥头。施工前将胶塞放入固井水泥头内,按泵注程序进行固井。

4) 碰压 关闭分级箍当胶塞下行至分级箍位置,突然升高,碰压至15~20 MPa,关闭分级箍。

5) 侯凝 打开水泥车放压阀门,观察水泥浆无倒返,关井候凝。

6) 测固井质量 测声幅。

7) 捞固井附件 下捞内塞专用工具,捞分级箍关闭装置及盲板等固井附件。

8) 通井并下生产管柱 下通井管柱到井底后起出,本井采用的是无固相有机盐钻井液体系,直接下生产管柱投产。

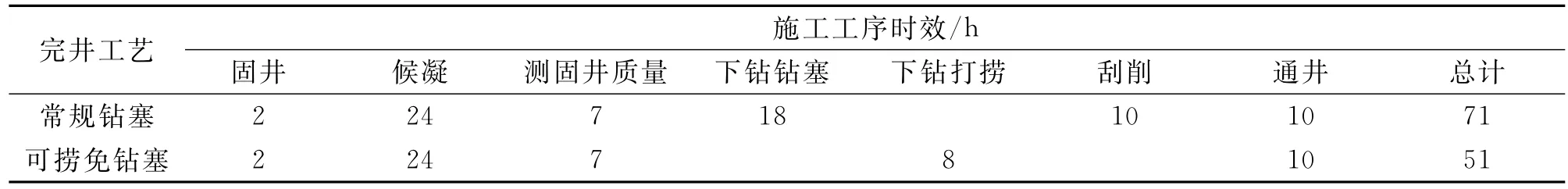

3.3 时效与效益分析

板68-29 H井的时效分析结果如表2。

表2 板68-29H井捞内塞免钻与常规钻塞时效对比

效益分析:

1) 采用可捞式免钻塞完井技术较常规钻塞工艺可节约完井时间近20 h。

2) 该技术可大幅提高水平井使用寿命,同时降低水平井后期修井费用。

3) 采用免钻塞完井技术,除降低完井、修井费用外,缩短投产周期所增加的产量是该技术的主要效益来源。

4 结论

1) 针对常规分级固井、内插管法完井存在的问题及目前可捞式免钻塞分级固井技术的局限性,开发了大通径可捞式免钻塞工艺技术。

2) 实现了分级箍、盲板、封隔器的一体化设计,提高了工艺稳定性。

3) 该工艺技术施工操作简便、成熟度高,满足施工需求,具有应用前景。

[1] 余金陵,王绍先,彭志刚,等.水平井筛管分段完井技术研究与应用[C]//王元基.水平井油田开发技术文集.北京:石油工业出版社,2010:441-446.

[2] 大港油田开发处.大港油田开发年报[Z].天津:2013.

[3] 袁进平,齐奉忠.国内完井技术现状及研究方向建议[J].钻采工艺,2007,30(3):3-6.

[4] 吴月先,钟水清,徐永高,等.中国水平井技术实力现状及发展趋势[J].石油矿场机械,2008,37(3):33-36.

[5] 杨海波,余金陵,魏新芳,等.水平井免钻塞筛管顶部注水泥完井技术[J].石油钻采工艺,2011,33(3):28-30.

[6] 刘猛,董本京,张友义.水平井分段完井技术及完井管柱方案[J].石油矿场机械,2011,40(1):28-32.

Large Drift Diameter Salvageable and Non-Drilling Plug Screen Completion Technology Application in Horizontal Wells

QU Qing-li,GUAN Yue,NIE Shang-zhen,YUAN Zhao-yong,YANG Yan-zheng,WEI Hai-ju

(Petroleum Engineering Research Institute,Dagang Oilfield Company,Tianjin 300280,China)

horizontal well;salvageable;non-drilling plug;screen;completion

TE925.307

B

10.3969/j.issn.1001-3482.2014.12.014

1001-3482(2014)12-0055-04

2014-06-30

曲庆利(1973-),男,山东蓬莱人,工程师,现从事特殊工艺井完井技术研究。

Abstract:At present the key technology to improve development efficiency is horizontal well technology.In recent years,cementing hanging screen completion technology in horizontal well is the main representative in the domestic.With the wide application of the technology,late operation of testing for oil gradually exposed some problems,which are the long time of drilling plug,the damage near the multiple stage cementer and casing,which can cause the loss of the well life or even scrapped.In recent years,to avoid the problems,salvageable and non-drilling plug completion technology application has been carried out inland.But the technology is restricted to apply in 177.8 mm(7″pipe),and cannot satisfy the requirements of widespread use in 139.7 mm(5⅟²″pipe).This article introduces large drift diameter salvageable and non-drilling plug screen completion technology applied in 139.7 mm(5⅟²″pipe)in horizontal wells,which unify inner sliding sleeve of cementer and blind board.This technology is easy to fish out,and can achieve large drift diameter.It has gained a better effect in field application,and has a broad application prospect.