基于俯视SEM图像的矩形光栅占宽比检测方法

2014-06-01吴丽翔饶欢乐邱克强付绍军

吴丽翔,刘 颖,饶欢乐,邱克强,付绍军

(中国科学技术大学 国家同步辐射实验室,安徽 合肥230029)

引言

矩形轮廓光栅是一种应用广泛的衍射光学元件。光栅占宽比,即栅线线宽与光栅周期之比,是衡量光栅制作水平和工作性能的基本参数。占宽比空间分布均匀性会影响光栅衍射效率分布均匀性,因此为了达到较好的衍射效率分布均匀性,不仅要测量占宽比大小,也要检测占宽比空间分布均匀性。例如,在大口径采样光栅(beam sampling grating,BSG)的全息-离子束刻蚀制备过程中,根据前期测试的全息光刻胶掩模光栅的占宽比空间分布[1],可相应调整后续离子束刻蚀深度的分布,以制作出衍射效率分布更均匀的采样光栅。由于具有高分辨率与高速成像特性,扫描电子显微镜(scanning electron microscope,SEM)常被用于测量高线密度衍射光栅的槽形结构参数。通过SEM观察光栅基片横截面可以测得断面处的槽形结构参数(如占宽比、槽深和侧壁倾角),但是,在此之前需要经历一个相对复杂、耗时、具有破坏性的制样过程。近年来,在半导体制造领域,与机器视觉和图像处理等技术相结合,发展了很多基于俯视SEM图像的表面形貌测量方法[2-4],既可以检测微纳结构的线宽和侧壁轮廓,也避免了传统制样过程。

针对矩形轮廓光栅特有的周期性结构及其俯视SEM图像的成像特点,本文提出了一种基于俯视SEM图像的矩形光栅占宽比检测方法。首先对光栅俯视SEM图像进行灰度轮廓预处理,然后对预处理后划分的条带图像进行基于动态规划和最小二乘样条逼近的边缘检测,最后按照设定的量化评价标准,对边缘检测结果进行量化分析,计算得到目标区域内的光栅占宽比的平均值和标准偏差。此方法的可行性和可靠性需要通过俯视SEM图像检测实验予以验证。

1 基于俯视SEM图像的矩形光栅占宽比检测方法

光栅占宽比的检测过程是从光栅俯视SEM图像的灰度轮廓预处理开始的。通过预处理估算出目标区域的栅线数,并以此为参考,将目标区域图像划分为一组仅含单个栅线边界的条带图像。接着,采用动态规划算法对条带图像进行边缘检测。最后,对边缘检测结果进行最小二乘样条逼近以减小图像噪声所带来的干扰误差。

1.1 光栅俯视SEM图像的灰度轮廓预处理

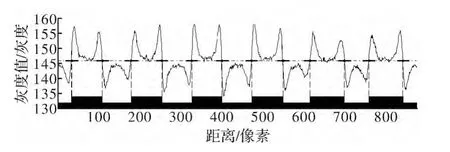

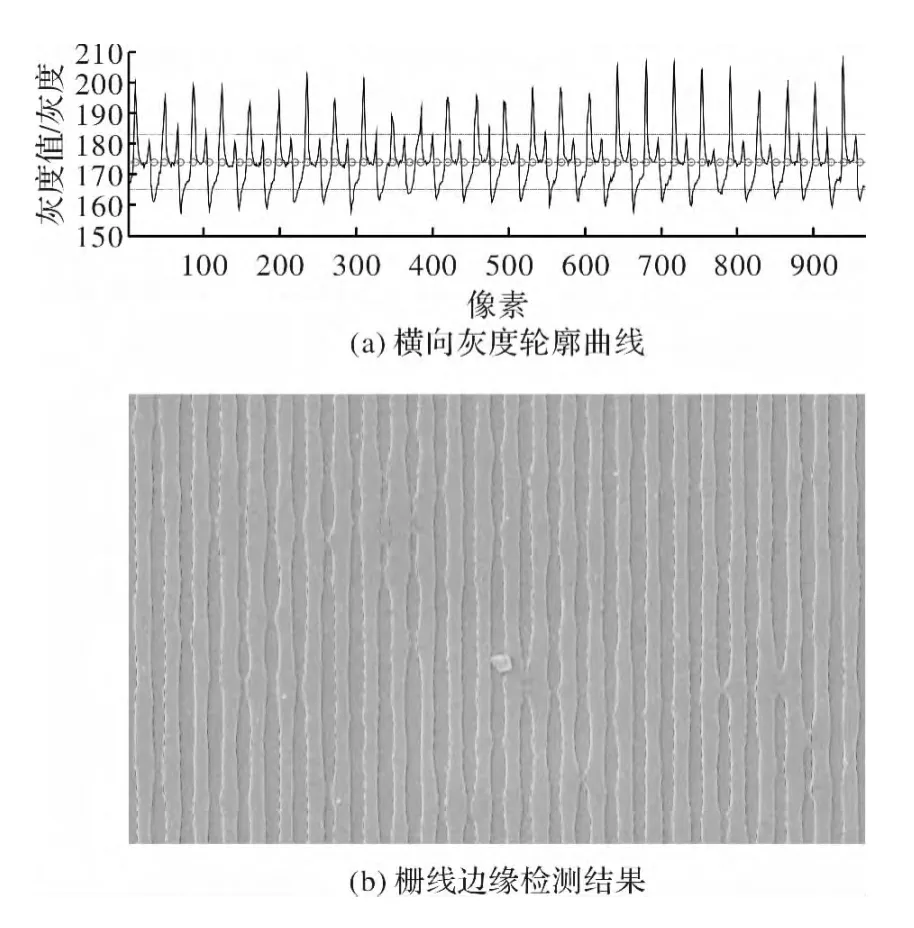

通常来说,采用动态规划算法进行边缘检测需要先设定起止点或选取目标检测区域。如图1所示,手动选取的目标检测区域中包含多条栅线。直接对目标区域进行图像处理,计算效率较低,并且相邻栅线边界之间可能会相互干扰,影响边缘检测的准确度。为了提高计算效率和避免检测失效,一种基于形态学闭操作(morphology closing)的图像划分方法被应用到预处理中。首先,手动选择目标检测区域,沿横向(即与栅线垂直的方向)测出其灰度轮廓,图1中矩形线框为目标区域,而白色曲线为区域内的横向灰度轮廓。然后,计算灰度轮廓的平均值m及标准差δ,以m±δ为过滤阈值,将两阈值之间的数据点过滤掉。将未过滤的数据点向平均值基准线投影,投影结果为(一维)二值图像。最后,对二值图像进行形态学闭操作,以将同一栅线边界两侧的相邻投影融合。融合后的各个投影的中点即为栅线边界的估计位置,如图2所示。以估计位置为参考,将目标检测区域的图像分割成一组仅含单个栅线边界的条带图像,划分结果如图3所示。

图1 矩形光栅俯视SEM图像Fig.1 Top-down SEM image of rectangular grating

图2 光栅俯视SEM图像的灰度轮廓预处理结果Fig.2 Grayscale profile preprocessing result of topdown SEM image

图3 将目标区域划分成条带图像Fig.3 Divide target area into a set of strip images

1.2 基于动态规划和最小二乘样条逼近的栅线边缘检测

常用的边缘检测算法有很多,比如启发式搜索,A算法和动态规划等等,且各有所长。然而对于多起点和多终点且端点未知的情况,动态规划算法一般更高效[5]。动态规划是一种基于最优化原理的优化方法,被广泛应用于机器视觉领域,特别是在边缘检测方面。俯视SEM图像的灰度轮廓与测量信号强度大小成正比[6],栅线脊部与根部分别对应于灰度轮廓曲线中的极大值点和极小值点。用动态规划处理俯视SEM图像的过程,也可理解为沿栅线方向搜索栅线边界附近的极大值点和极小值点的过程。选取梯形槽半高宽作为栅线的标称线宽,如果槽形刚好为等腰梯形,栅线线宽就等于栅线左(右)侧灰度极大值点和右(左)侧灰度极小值点之间的水平距离。对于SEM图像处理中可能遇到的数据水平化和倾斜纠正等问题,此处暂不讨论。通常,动态规划搜索出的栅线边界曲线较为复杂且不太光滑,需用最小二乘样条逼近[7]对其进行平滑处理以减小图像噪声所带来的干扰误差。

预处理后,目标区域的图像被分割成一组条带图像。每个条带图像仅含单个栅线边界、左侧边界或右侧边界。对这些条带图像逐一进行边缘检测后,方能获知整个目标区域内的栅线线宽分布情况。由于针对每个条带图像的检测方法都是相同的,下面以条带图像为研究对象来说明栅线边缘检测方法及其处理过程。

此方法的数学模型,即动态规划算法,如下:

式中:m为初始起点数;n为搜索层数;C(xnk)即为从第k个起始点出发到第n层所经各点的灰度值的累加总和;lmax与lmin分别为(1)、(2)式计算所得的(累加灰度)极大值路径和极小值路径,图4中的箭头折线即为累加灰度极大值路径;lr(ll)为栅线右(左)侧壁所对应的栅线边界曲线,不同的SEM扫描参数条件(主要是倾斜角度)下,可通过设置不同的线性修正因子a来对其加以修正,默认值为0.5。

图4 基于动态规划算法的图搜索示例Fig.4 Graph searching based on dynamic programming

栅线边缘检测的处理过程分为4步:1)以条带图像下端线作为起始线向上扫描,通过动态规划算法分别求得各起始点对应的累加灰度极大值路径和极小值路径,如图5(a)、(c)所示;2)从终止点回溯,筛选出与上端终止点对应的累加灰度极大值路径和极小值路径,即lmax和lmin,分别如图5(b)、(d)所示;3)提取栅线边界曲线,图5(e)中,背景为右侧壁图像,线性修正因子a为默认值0.5,中间白线即为以栅线右侧壁半腰处作为边界分割点的栅线边界曲线(lr);4)平滑处理,采用最小二乘样条逼近算法对提取的栅线边界曲线进行平滑处理,结果见图5(f)。

图5 基于动态规划和最小二乘样条逼近的栅线边缘检测过程Fig.5 Border detection of grating lines based on dynamic programming and least-squares spline approximation

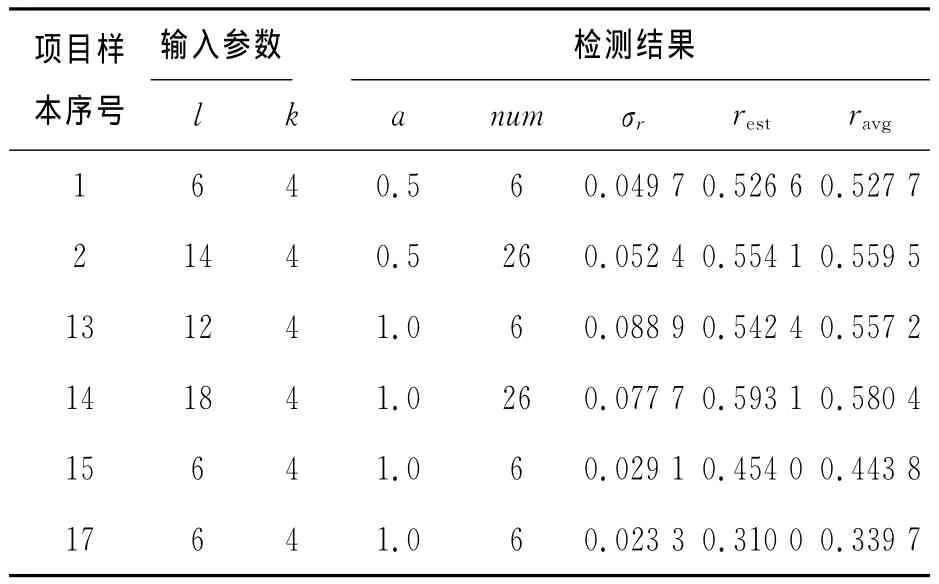

2 矩形光栅占宽比及其空间分布均匀性的量化评价

在光栅制作过程中,很难保证占宽比的空间分布均匀性。如图6所示,光栅占宽比在二维空间里是非均匀分布的,没有固定的栅线线宽和光栅周期。为了满足定量分析的要求,不妨将矩形光栅占宽比引申为光栅栅线所占面积与目标区域总面积之比。严格来说,采用引申定义计算得到的是目标区域内占宽比的平均值。以此平均值作为基准,通过光栅占宽比与栅线线宽的对应关系来折算出各栅线位置的局部占宽比。

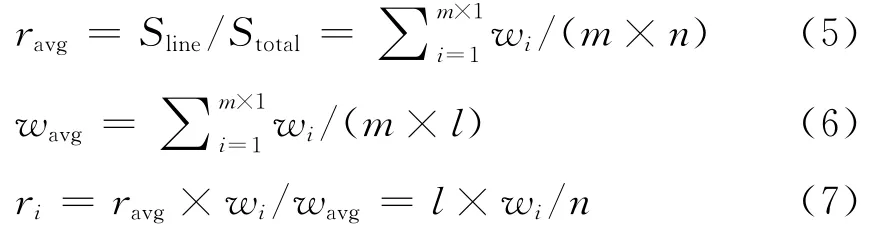

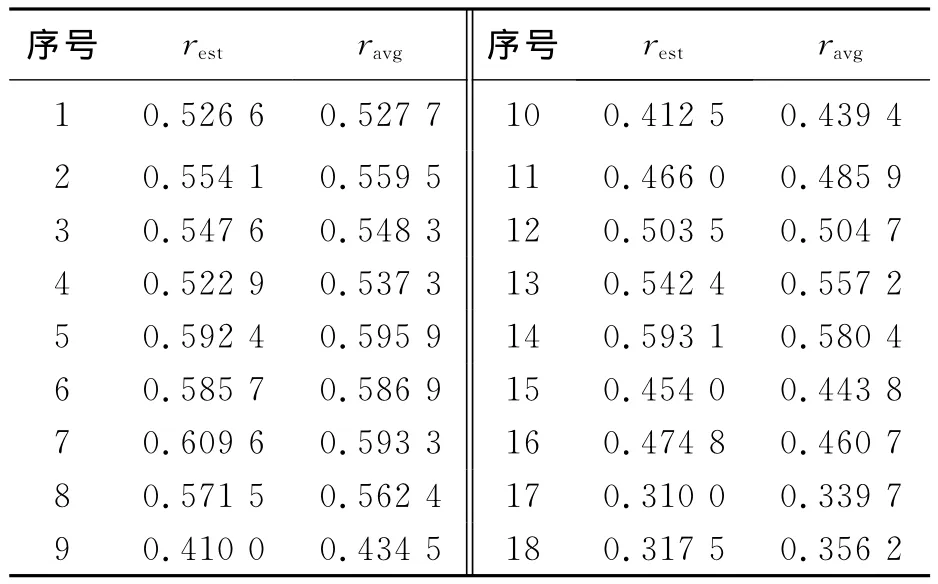

严格的数学表达式如下:

式中:l是栅线数;m和n分别为图像区域行与列的像素点数;wi为第i个栅线位置的线宽;wavg与ravg分别是平均线宽和平均占宽比;wi和ri分别为第i个栅线位置的局部线宽和局部占宽比。

图6 矩形光栅占宽比的空间分布检测结果Fig.6 Results of spatial distribution of duty cycles of rectangular grating

参考刻线边缘粗糙度[8](line edge roughness,LER)的概念,使用标准偏差作为评价光栅占宽比均匀性的量化参数,如(8)式所示。光栅占宽比的标准偏差σr越小表明占宽比空间分布均匀性越好。在实际工程应用中,可根据合理设定的经验值来判断占宽比空间分布均匀性是否达到要求,从而评定光栅制作质量是否合格。

3 实验结果与讨论

本实验以一组线密度为1 200线/mm的自制矩形光栅作为样片。首先使用SEM以俯视扫描模式拍摄了大量光栅表面俯拍图像。(值得注意的是,同一样片可能在不同放大倍率下被拍摄多次。)然后从中随机选取18张作为检测样本图像。基于上文提出的矩形光栅占宽比检测方法,作者开发了一款用于矩形光栅占宽比检测的俯视SEM图像处理软件GradUI[9],实验中的图像检测结果都是由此软件计算所得。实验目的主要有2个:其一,通过图像检测试验来验证基于俯视SEM图像的矩形光栅占宽比检测方法的可行性,其二,通过对存在图像质量问题的样本图像的检测分析来验证俯视SEM图像处理软件GradUI的可靠性。

光栅占宽比的均方根偏差(Root-mean-square deviation,RMSD)被用来衡量灰度轮廓测算值rest与本文方法得到的平均占宽比ravg之间的偏差程度。如表1所示,对18组测试结果进行统计分析,得到均方根偏差为0.017 3,偏差很小,说明此方法是有效可行的。

表1 平均占宽比ravg与灰度轮廓测算值rest比较Table 1 Comparison between ravgaverage duty cycle and restestimated value

部分检测样本存在图像质量问题,表2列出了6个具有代表性的样品检测结果。其中,样本1、2的图像质量正常,图7即为样本2的检测结果;样本13、14代表存在栅线串行现象和光栅表面有杂质污染的情况,13和14是在同一样片上不同放大倍率下的观察结果,图8(a)(b)为样本13的检测结果;而图9是样本14的结果;样本15和样本17分别对应于栅线边界比较模糊(失焦所致)和光栅表面存在花纹的情况,样本15的结果如图10(a)(b)所示。除了样本1和样本2,其他样本图像的灰度轮廓曲线中的峰谷都存在一定程度的方向倾斜。如图9(a)所示,栅线左侧壁对应的尖峰明显比右侧的高,与此同时,相比于左侧壁的裂谷,栅线右侧壁的更深。表1中的a是线性修正因子,用以修正此类方向倾斜问题。a值为1,表示选取栅线左侧壁的尖峰和右侧壁的裂谷,而在没有方向倾斜的情况下,a值为0.5,即选取栅线半高宽作为标称线宽。在图像检测过程中,发现SEM图像质量和拍摄倾斜角度对测量结果有一定的影响,甚至会对边界识别带来很大的困难。文献[6]中也讨论了倾斜角度和拍摄聚焦对硅线线宽测量产生的影响。为了克服这些困难,在GradUI中引入了倾斜方向识别和数据水平化算法。

表2 图像检测实验的部分结果Table 2 Partial results of image detection experiment

图7 样本2的检测结果Fig.7 Detection results of sample No.2

图8 样本13的检测结果Fig.8 Detection results of sample No.13

图9 样本14的栅线边缘检测结果Fig.9 Border detection results of grating lines of sample No.14

图10 样本15的检测结果Fig.10 Detection results of sample No.15

4 结论

为了精确测量矩形光栅占宽比和量化分析占宽比空间分布均匀性,本文提出了一种基于俯视SEM图像的矩形光栅占宽比检测方法。由于此方法避免了具有破坏性的制样过程,同时,还可以对占宽比空间分布均匀性进行量化分析,从而极大弥补了传统断面测量方法的不足。此方法的可行性和GradUI软件的可靠性已通过图像检测实验得到了有力验证。进一步的工作主要包括2个方面:在方法原理上,结合光栅断面轮廓的提取方法[10],引入更多的光栅结构参数,如槽深、侧壁倾角;在工程应用上,将图像检测结果与原子力显微镜测量结果进行比对校正,另外,还要对GradUI软件进行优化更新。

[1] 夏小斌.取样光栅制作过程中的铬掩模占宽比测量技术研究 [D].苏州:苏州大学,2012.XIA Xiao-bin.Research on measurement of duty cycles of Cr-mask in the fabrication process of beam sampling grating[D].Suzhou:Soochow University,2012.(in Chinese with an English abstract)

[2] JEFFERY R P,PHILIP R B,KENNETH W T,et al.Estimating cross-section semiconductor structure by comparing top-down SEM images [J].Proc.SPIE Machine Vision Applications in Industrial Inspection XI,2003,5011:161-170.

[3] MAKI T,CHIE S,YUJI T,et al.Cross-sectional gate feature identification method using top-down SEM images[J].Proc.SPIE Metrology,Inspection,and Process Control for Microlithography XVII,2003,5038:624-635.

[4] EROL G,TASKIN K,WANG RONG.Wafer surface reconstruction from top-down scanning electron microscope images[J].Microelectronic Engineering,2004,75(2):216-233.

[5] MILANŠ,VACLAV H,ROGER B.Image processing,analysis and machine vision,international student edition [M].London:Thomson Learning EMEA,Limited,2008.

[6] CARL G F,EGBERT B,KAI D.CD characterization of nanostructures in SEM metrology[J].Measurement Science and Technology,2007,18(2):510-519.

[7] MATH W.Curve fitting toolbox user's guide[M].Natick:The MathWorks,Inc,2013.

[8] MONIQUE E,LEONARDUS H A,LEUNISSEN,et al.Effects of different processing conditions on line-edge roughness for 193-nm and 157-nm resists[J].Proc.SPIE Metrology,Inspection,and Process Control for Microlithography XVIII,2004,5375:266-275.

[9] WU Li-xiang.GradUI[CP/OL].(2013-01-13)[2013-6-3].http://www.mathworks.com/matlabcentral/fileexchange/42066.

[10] LI Y,ZENG L.Analyzing the grating profile parameters based on scanning-electron microscope images[J].Key Engineering Materials,2008,299:381-382.