折衍二元光学用金刚石车刀设计

2014-06-01汪志斌李军琪张云龙

汪志斌,苏 军,李军琪,张云龙,张 峰,赵 敏

(西安应用光学研究所,陕西 西安710065)

引言

折衍二元光学元件由于具有衍射效率高,体积小,质量轻,易于复制,独特的色散特性,易于校正色差和球差,具有更多的设计自由度,设计时可调制出期望的波面,缓解红外系统设计选材范围窄的缺陷,可产生一般光学元件难于实现的波面等优点,能够有效促进现代军用光电武器系统提高远距离探测、搜索、识别、瞄准等能力,进一步实现光电武器轻量化和小型化。近年来光电产业的大力发展,二元衍射元件在光电系统中应用越来越广。

单点金刚石车削是精密加工的一个重要手段之一,利用该技术能够将铝、铜等软质金属及锗、硫化锌、砷化镓等红外光学材料直接加工成光学镜面[1,2],达到光学元件使用的要求。但是折衍用金刚石刀具目前的研究大多集中在微圆弧半径刀具,但是由于采用金刚石圆弧刀具在加工折衍二元光学元件时不可避免的会存在“拦光效应”,同时还涉及光学镜面的粗糙度,刀具使用寿命等,因此合理综合考虑设计金刚石刀具是解决上述问题的主要技术途径。

1 刀具圆弧半径与拦光效应分析

对于衍射光学元件,是以p·2π为周期的,在相位为p·2π这个点时为一个转变点,若转变点是突变的,便可得到理论上的衍射效率。但由于刀具刀尖不可能是一个无穷小的点,是有一定大小的圆弧形状,因此这个转换点不可能是突变的,而是有个过渡区,此过渡区内不能完全车削,达不到镜面,将造成拦光效应[3]。图1中阴影部分即拦光区域,入射到这一区域内的光线将偏离理想传播方向,形成杂散光并将降低衍射效率,最终导致图像对比度下降。这一部分光能量可由拦光面积进行估算。

图1 折衍栏光效应示意图Fig.1 Schematic diagram of shadowing effect

Riedl[4-5]推导出了拦光面积计算公式:

式中:D为元件直径;d为台阶的高度;RT为刀具的半径;np为圆环半径。

一般用拦光面积与零件有效工作面积的比值Atr来表征因刀尖拦光造成的衍射效率损失。可计算出衍射效率损失[3]为

式中:D0为元件的直径;RT为刀具圆弧半径;n为环带数量。

由(2)式可知,在衍射微结构确定(环带半径rm和微结构深度H 确定)的前提下,要降低拦光效应的影响,就必须采用较小的刀具半径[3]。由于拦光面积与刀具半径的平方根成正比,所以采用较小的刀具半径有利于减小拦光效应。当刀具半径和微结构深度一定时,增大环带半径与微结构深度的比值,有利于减小拦光效应。

通过文献[3]可以了解采用半圆弧刀具几乎不产生拦光效应。此时可以采用刀尖半径较大的刀具,刀尖圆弧半径与加工效率之间的关系[2]:

式中:T为加工工件的时间;D为工件的直径;P为机床的转速;R为刀尖圆弧半径;h为矢高。根据(3)式可以看出,刀尖圆弧半径的减小使得加工零件的时间增长。因此采用微圆弧刀具加工需要适当地考虑加工效率问题。

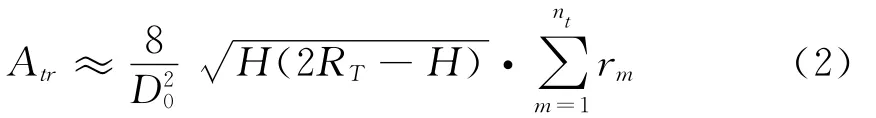

球形圆弧刀具需要采用微圆弧才能达到减小栏光效应效果,但是增加了相应的加工时间。而采用半圆弧刀具直接加工,由于刀尖强度下降,导致刀具磨损严重,依然影响到加工效率,并且半圆弧刀具加工零件表面相对于圆弧刀具会出现锯齿状刀尖复制纹路,在相同进给量的情况下半圆弧的表面粗糙度会大于圆弧刀尖刀具。因此采用球形圆弧刀具进行粗加工,半圆弧刀具进行清根处理,是一个可供选择的组合加工方式。图2中列举了刀具为圆弧半径、半圆弧刀具栏光效率与圆弧半径之间的关系(台阶高度为3.66μm)。从图2中可以看出,随着刀具圆弧半径的减小,拦光效率明显下降,尤其是圆弧半径与台阶高度相近时尤为显著。

图2 刀具圆弧半径与衍射效率损失之间的关系Fig.2 Relationship between tool arc radius and lost of diffractive efficiency

2 刀具参数与表面粗糙度的关系

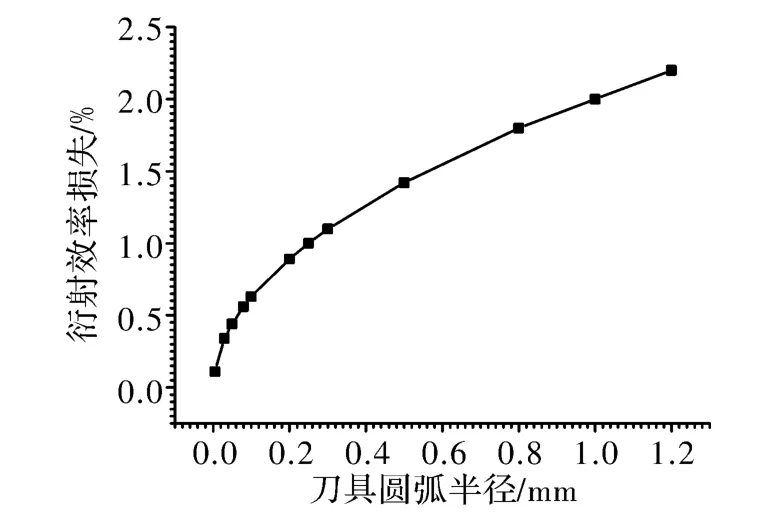

刀具参数是刀具设计的一个重要因数,刀具的前角,后角的选择以及相应的刀具钝圆半径等是金刚石车刀不可缺少的数据。在锗单晶折衍二元光学车削加工中,良好的刀具参数能够获得良好的光学镜面,而表面粗糙度是光学镜面的一个评判标准,为了设计出良好的刀具,减少不必要的刀具加工时间,作者采用有限元手段分析了金刚石车刀参数对粗糙度的影响,如图3所示[6]。最终为刀具参数的选择提供了理论依据。

从图3中可以看出,随着刀具前角的不断减小,工件的表面质量变好,并且在前角为-20°左右时有最小表面粗糙度值,当刀具前角继续减小时,工件表面粗糙度有所增大,但增大的幅度较小。

图3 表面粗糙度随前角的变化Fig.3 Surface roughness versus rake angle

从图4中可以看出,随着刀具后角的不断增大,加工表面粗糙度逐渐降低,当刀具后角在10°左右时,加工表面质量最好。当刀具后角继续增大时,表面质量变差。

单晶锗切削加工过程中应尽量采用圆半径较小的金刚石刀具,刀刃越锋利越好[7]。零件表面的粗糙度实际上是刀具尖端复制在元件上的特性表征,刀刃越锋利切削过程越顺利,有研究表明[8-9],刀刃如果处于磨钝的情况下,切削过程就变成了一个碾压切削过程,在元件表面的损伤层增厚,增加了后续的抛光流程,形成的残余应力甚至会影响光学成像质量。

图4 表面粗糙度随后角的变化Fig.4 Surface roughness versus relief angle

3 刀具耐磨性设计

锗单晶金刚石车削过程是一个脆性材料的切削过程。脆性加工是一个极不稳定的切削过程,在切削过程中伴随着被切削材料的剥离及碾压,材料表面形成微裂纹,伴随着晶面剥离的发生,被切削材料对刀尖也时刻产生着反向作用力,导致刀具发生磨损。单晶金刚石刀具虽然是自然界最硬的材料,但是文献[10]中列举了金刚石刀具的磨损分为磨粒磨损、粘结磨损、扩散磨损、微裂纹磨损、氧化磨损等。

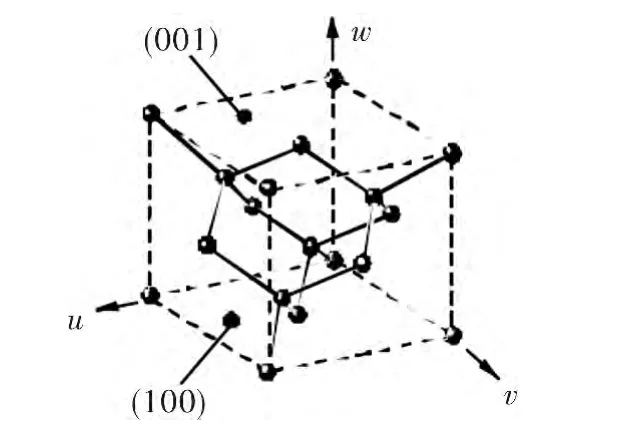

自然界单晶金刚石是典型的立方结构,图5为金刚石晶体结构的示意图。不同的晶面因为晶面间距的不同,导致晶面间的结合力有异。在文献[10]中比较分析了3种金刚石车刀前、后刀面的抗磨损性能,经研究分析表明,金刚石车刀R(110)F(100)组合的金刚石刀具拥有最佳的抗磨损性能。因此为了使金刚石刀具的抗磨损性能达到理想状态,应遵循金刚石难磨方向作为金刚石刀具的前后刀面的设计准则,使切削方向或者切屑流动方向尽可能与金刚石晶体的难磨方向一致。

图5 单晶金刚石晶体结构Fig.5 Single crystal diamond lattice

由于金刚石刀具加工零件的特殊性,在车削红外光学领域的单晶锗、单晶硅、硫化锌晶体等过程中,切削的微切削力、切削热容易导致金刚石耐磨面晶面之间发生热磨损[11]等,因此提高金刚石刀具的热稳定性显得很有必要。提高金刚石刀具的热稳定性方式有:利用无氧环境切削、利用润滑剂、采用涂覆保护膜等。本文采用涂覆保护膜的形式,比较了涂覆保护膜前、后刀具的耐用性变化。

4 刀具里程数计算及车削实验

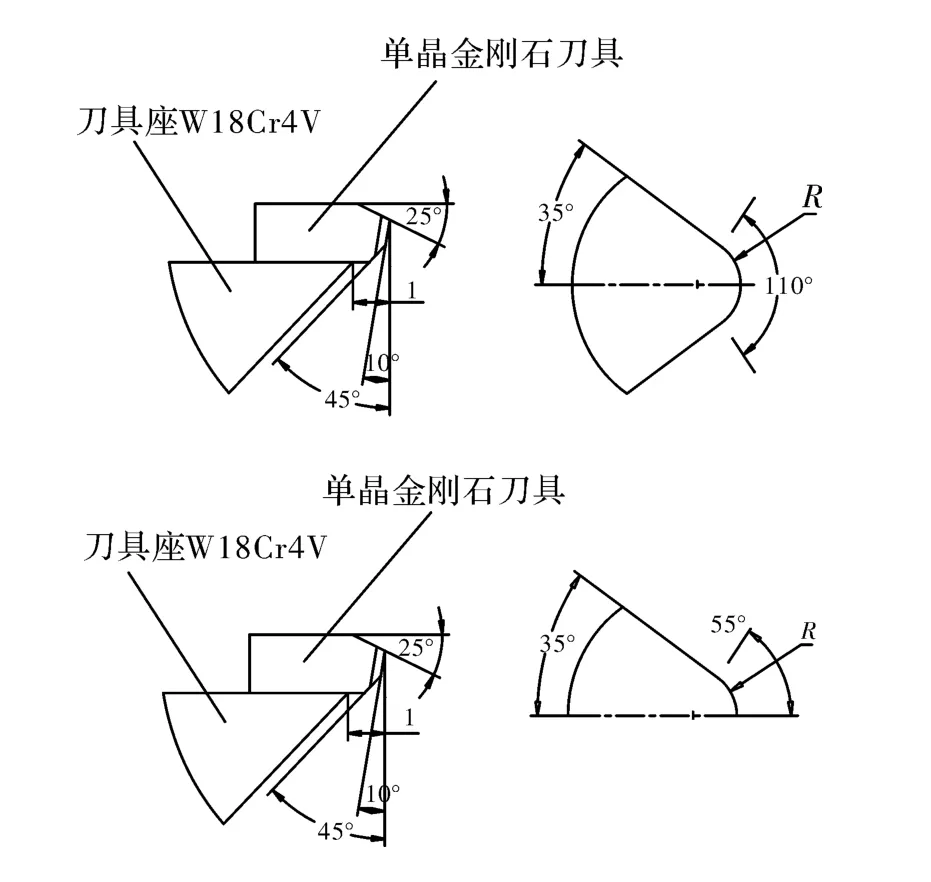

结合上述折衍二元光学车削用金刚石刀具的设计原则及已有的研究[3,6],本文最终设计出两款金刚石车刀,具体的刀具参数如图6所示。图6中R值分别取1.3mm及0.1mm,并对一把圆弧半径R为0.1mm的刀具进行热强化处理,以作对比。

图6 金刚石车刀Fig.6 Design drawings of diamond tool

为了更好地评判适合加工具有浮凸的折衍二元光学元件的金刚石刀具,本文采用里程数来衡量刀具的耐用度,采用衍射效率及台阶误差来评判刀具的适应性。

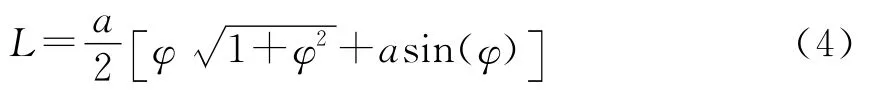

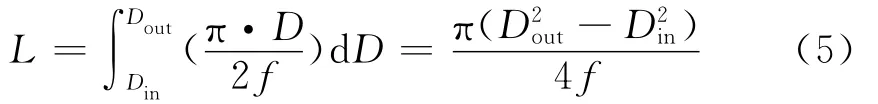

圆盘和圆环工件的切削过程属于连续加工,当刀具由外向内加工时,其切削距离L是阿基米德螺旋线,因此其加工过程的里程数可以利用以下公式[1]计算:

(4)式在计算上具有很大的数学难度,由于金刚石车削进给量很小,进给量在亚微米级别,因此,可以近似地认为金刚石车削圆盘类零件为一圈圈圆形封闭刀轨的总和。其计算方式如下:

式中:Dout为切削零件的外径;Din为切削零件的内径;f为每齿进给量。

采用公式(5)就明显简便得多,经过作者验证,采用公式(4)及公式(5)计算出来的误差值在2%以内(切削直径在300mm以内),但是(4)式及(5)式的计算公式都是针对平面类,针对球面、非球面等曲面的里程数并没有讨论,尤其是带有浮雕的折衍零件的里程数计算需要额外的进行台阶计算,而采用阿基米德螺旋线计算非球面里程数则只要将进给量根据曲率半径斜率换算成切削方向的进给量,即切削过程为变进给量的切削过程。

为了验证所设计的刀具里程数及相应的刀具前、后角设计是否合理,进行车削验证实验。采用的实验参数:刀具前角为-25°,后角为10°,钝圆半径50nm,车削实验结果如表1所示。

表1 验证试验参数及粗糙度数据表Table 1 Cutting parameters and roughness of test processing

R0.1半圆弧刀具切削时,圆弧方向与刀具进给方向一致。从表1中可以看出,采用R0.1mm的刀具既能满足衍射条件又能满足光学镜面要求,比R1.3mm切削时间增加约7倍,但是R0.1mm刀具明显降低衍射损失,权衡利弊,采用R0.1mm刀具是可行的。

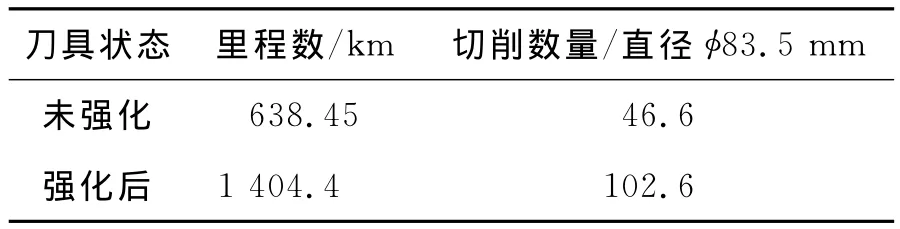

从表2中可以看出,在所有参数一定的情况下(包含刀具参数、加工工艺参数、加工环境、评判标准),经过刀具强化的刀尖,在金刚石刀具车削相同的外圆时,其车削的里程数是未强化刀尖的2倍多,因此在使用相同的切削参数及刀具参数条件下,选用强化刀尖的刀具能明显提高加工的零件数。

表2 刀尖圆弧半径R0.1mm加工里程数对比Table 2 Contrast of cutting length of R0.1 mm tools

5 结论

本文讨论了加工折衍二元光学零件车削用金刚石刀具的选择要点,分别从刀具圆弧半径、刀具前后角、刀具耐磨性等方面进行了讨论,并分析其对栏光效应、刀具加工表面粗糙度、加工里程数之间的影响,设计出符合加工折衍二元光学元件的金刚石刀具。

经过试验,得出如下结论:

1)对设计的刀具耐用度进行试验验证,试验证明刀尖强化的刀具,其耐用度比未强化的刀具提高2倍多;

2)同等条件下半圆弧刀具加工粗糙度较圆弧刀具高,因此半圆弧刀具在折衍二元光学元件的加工中适合清根处理。

[1] Dong Guojun,Dong Shen,Sun Tao,et al.The method to calculate cutting distance in single point diamond turning[J].Optical Technique,2008,34(sup):1-2.董国军,董申,孙涛,等.单点金刚石车削加工切削距离的计算[J].光学技术.2008,34(sup):1-2.

[2] He Jing.Studies on single point diamond turning teehniques of diffractive optical element[D].Changchun:Changchun University of Science and Technology,2008.贺静.衍射光学元件金刚石单点车削加工技术研究[D].长春:长春理工大学,2008.

[3] Sun Ting,Guo Xiaogang,Yang Huamei,et al.Analyse on shadowing effect of diamond turning harmonic diffractive element[J].Journal of Applied Optics,2010,31(S):145-148.孙婷,郭小岗,杨华梅,等.折衍射元件金刚石车削加工中的拦光效应分析[J].应用光学,2010,31(增刊):145-148.

[4] Riedl M J.Diamond-turned diffractive optical elements for the infrared[J].SPIE,1994,2440:246-269.

[5] Riedl M J.Predesign of diamond turned refractive/diffractive elements for IR objectives[J].NASA Tech.reports,1993,17:369-384.

[6] Li Junqi,Zhang Yunlong,Su Jun,et al.Turning of DOE Ge single crystal with micro-circle diamond tool[J].Infrared and Laser Engineering,2013,42(11):189-194.李军琪,张云龙,苏军,等.微圆弧金刚石刀具车削锗单晶衍射元件研究[J].红外与激光工程,2013,42(11):189-194.

[7] Yuan Z J,Zhou M,Dong S.Effect of diamond tool sharpness on minimum cutting thickness and cutting surface integrity in ultraprecision machining[J].Journal of Materials Processing Technology,1996,62:327-330.

[8] Abdel-Aal H A ,Patten J A ,Dong Lei.On the thermal aspects of ductile regime micro-scratching of single crystal silicon for NEMS/MEMS applications[J].Wear,2005,259:1343-1351.

[9] Wang Jian,Li Yaguo,Han Jinghua,et al.Evaluating subsurface damage in optical glasses[J].Journal of the European Optical Society-Rapid Publications,2001(6):11001.

[10] Zong Wenjun.Mechanical lapping techniques and cutting performance optimization of high-accuracy diamond cutting tools[D].Harbin:Harbin Institute of Technology,2008:112-113.宗文俊.高精度金刚石刀具的机械刃磨技术及其切削性能优化研究[D].哈尔滨:哈尔滨工业大学2008:112-113.

[11] Yan Jiwang,Katsuo S,Jun'ichi T.Some observation on the wear of diamond tools in ultra-precision cutting of single-crystal silicon[J].14th International Conference on Wear of Material,2003,255(7-12):1380-1387.