“数控机床可靠性技术”专题(五)可靠性建模技术*

2014-06-01张根保

张根保 高 田

(重庆大学机械工程学院,重庆 400030)

1 引言

数控机床的可靠性在很大程度上是由设计阶段决定的。设计阶段的可靠性工作主要包括可靠性建模、可靠性分配、可靠性预计、可靠性分析等,其中,可靠性建模是基础,其他的分析与计算工作都是在可靠性模型的基础上进行的。

目前对数控机床的可靠性建模主要集中在可靠性框图上,本文以可靠性框图为基础,集中介绍各种可靠性建模技术。

2 可靠性模型概述[1]

在对复杂系统进行可靠性设计时,为了使设计结果符合可靠性要求,需要先建立系统的可靠性模型,通过建立可靠性模型可以用简单的方式表示复杂的系统,并将系统的可靠性逐级分解为子系统的可靠性,以便于定量分配、预计和评估复杂系统的可靠性。由此可知,可靠性模型是开展可靠性设计分析,进行可靠性预计、评估和分配的基础,也是进行系统维修性和保障性设计分析的前提。

2.1 可靠性模型相关概念

2.1.1 可靠性模型

从可能发生故障的观点出发,按一定的规则,将产品或系统分解为若干单元,并依据产品结构确定各单元之间的逻辑关系,组合建立系统的故障及其传递模型,即为系统的可靠性模型[2]。可靠性模型可用于预计或估算产品的可靠性,是产品进行可靠性分配的基础。可靠性模型包括可靠性结构模型及其对应的数学模型。不同的结构模型对应不同的数学模型。

目前,国内外采用的可靠性结构模型主要是可靠性框图。

2.1.2 可靠性框图[3]

可靠性框图作为一种常用的可靠性模型,它是由代表产品或功能的方框、逻辑关系和连线、节点等组成,在需要时可对节点加以标注。它只反映各个部件之间的串并联关系,与部件之间的顺序无关。系统的原理图、功能框图和功能流程图是建立系统可靠性框图的基础。当系统中某一功能的完成对系统整体的运行具有重要影响时,常会在设计时利用冗余结构来保证该功能的顺利完成,那么反映在可靠性框图上就是并联框图。

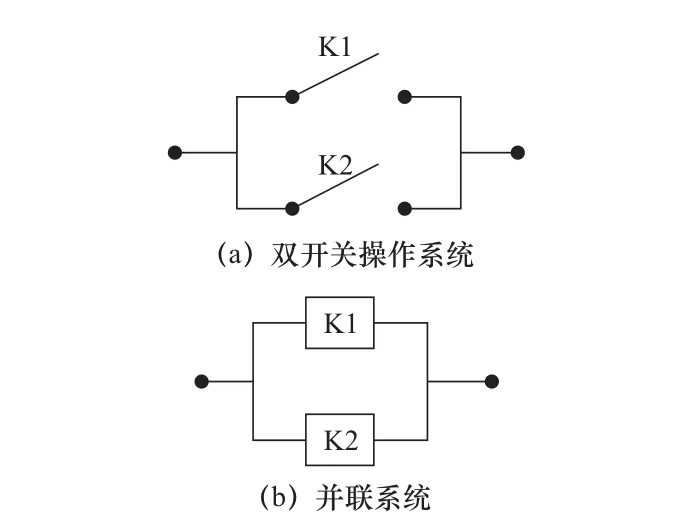

例如,图1a所示为某电气系统的双开关操作系统,系统的功能是使电路导通时,系统要能正常工作。只需开关K1或K2任意一个闭合,即系统存在冗余结构,那么其可靠性框图如图1b所示为并联系统。

图1 系统的可靠性框图

2.2 可靠性模型分类

可靠性分为基本可靠性与任务可靠性,相应地可靠性模型也分为基本可靠性模型与任务可靠性模型。

基本可靠性是产品在规定的条件下,规定的时间内,无故障工作的能力。基本可靠性模型是用以反映系统及其组成单元故障所引起的维修及保障要求,它可以作为度量维修保障人力与费用的一种模型。基本可靠性模型是一个全串联模型。

任务可靠性侧重于系统在规定的任务剖面内完成规定功能的能力,任务可靠性模型是用以度量产品执行任务成功概率的模型。系统中冗余单元越多,则其任务可靠性往往也越高。

两类可靠性具有如下的相互关系:

(1)基本可靠性和任务可靠性两者都强调无故障完成任务。基本可靠性强调的持续时间是界定在“寿命剖面”的范围内;任务可靠性强调完成规定的功能是界定在“任务剖面”的范围内,与任务剖面一一对应。

(2)度量任务可靠性时只考虑影响完成任务的故障,不影响任务执行的故障则不考虑。而基本可靠性涉及整个系统寿命周期内需要维修的故障,也就是说,不管故障对任务是否有影响都要考虑。

(3)任务可靠性直接影响任务的执行效能。基本可靠性与维修保障有关,直接影响维修保障费用。

在进行可靠性设计时,根据要求同时建立基本可靠性模型及任务可靠性模型的目的在于,需要在人力、物力、费用和任务之间进行权衡。设计者的责任就是要在不同的设计方案中利用基本可靠性及任务可靠性模型进行权衡,在一定的条件下得到最合理的设计方案。

3 建立可靠性模型的一般流程

建立可靠性模型从新产品研发的方案论证开始,随着设计的细化和改动,应不断修改和完善。

可靠性建模的一般流程包括明确产品定义、绘制可靠性框图、建立可靠性数学模型等步骤。

(1)明确产品定义。即明确产品及其单元的构成、功能、接口、故障判据等。功能框图是在对产品各层次功能进行静态分组的基础上,描述产品的功能和各子功能之间的相互关系,以及系统的数据流程。对于各功能间有时序关系的产品,一般采用功能流程图的形式。功能流程图是动态的,可以描述系统各功能之间的时序相关性。功能框图或功能流程图是绘制可靠性框图的基础。

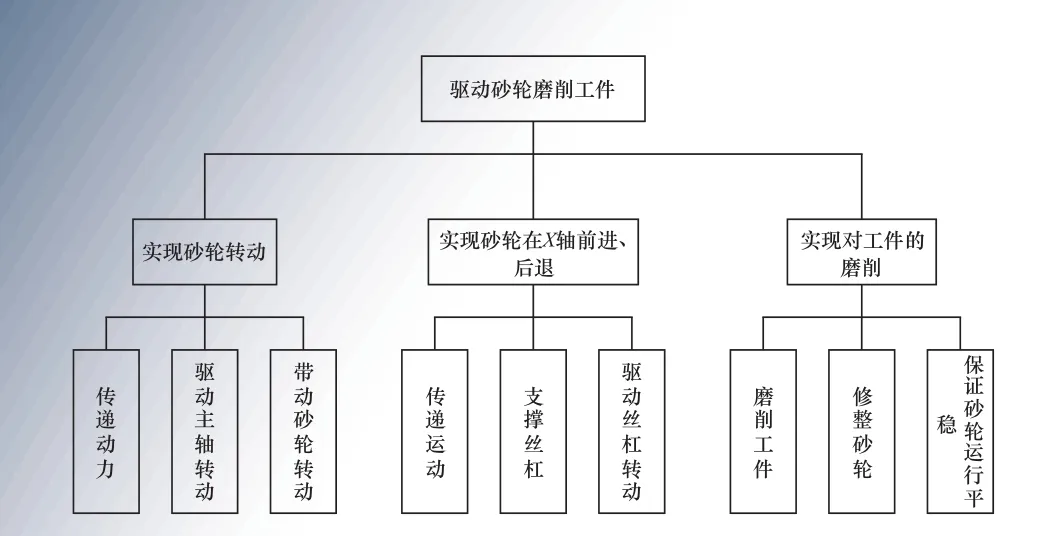

如砂轮架作为数控磨床的重要功能部件,主要功能是驱动砂轮转动,并在X轴做前进、后退运动,实现对工件的磨削。其功能框图如图2所示。

(2)绘制可靠性框图。可靠性框图是以图的形式逻辑地描述产品正常工作的情况。可靠性框图应描述产品每次完成任务时的所有单元功能组之间的相互关系,绘制可靠性框图需要充分了解产品的任务定义和寿命剖面。在最终的可靠性框图中,通常一个方框只对应一个功能单元,所有的方框均应按要求以串联、并联、旁联或其组合形式连接,每个方框都应进行标注。

图2 砂轮架功能框图

(3)建立可靠性数学模型。可靠性数学模型用于表达可靠性框图中各方框的可靠性与系统可靠性之间的函数关系。

4 典型的可靠性模型[4]

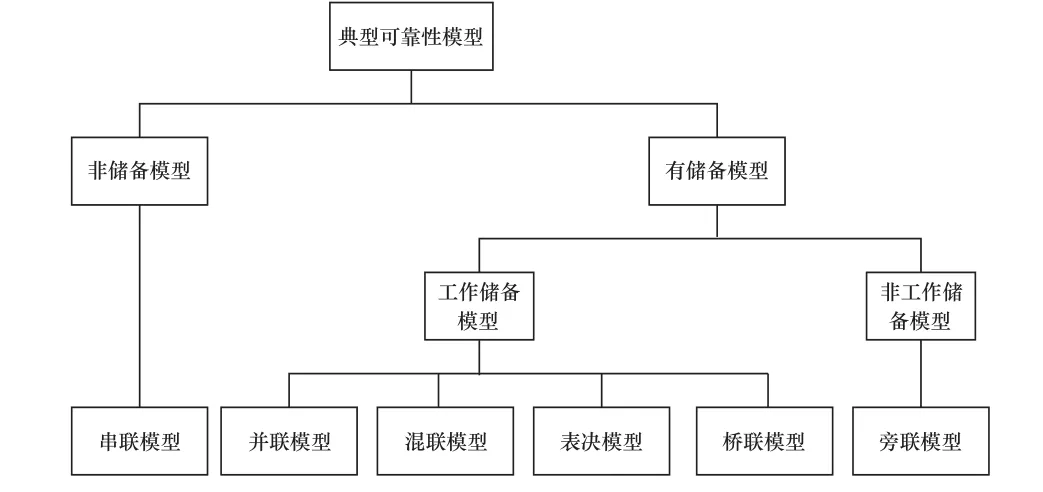

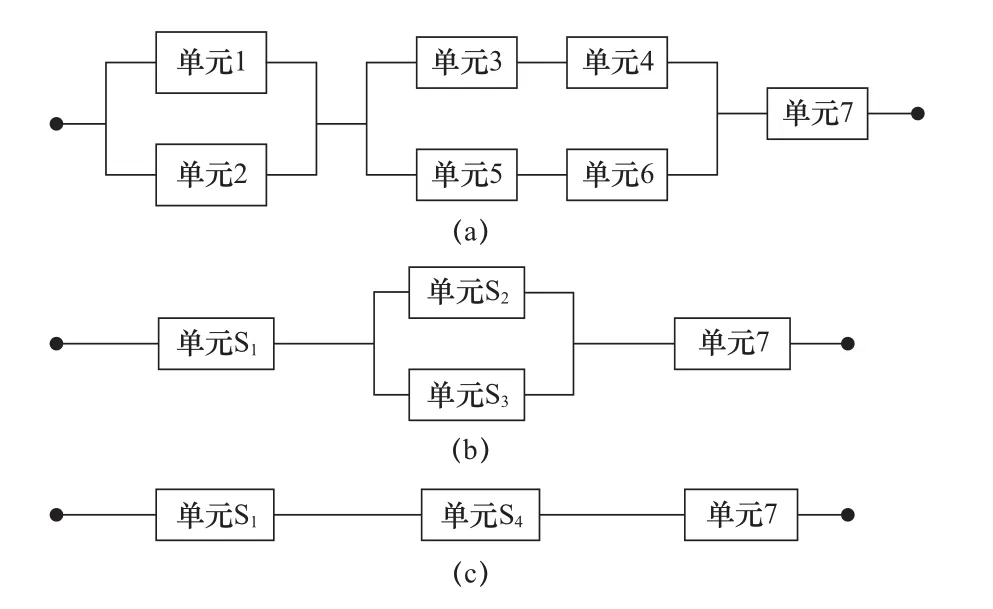

典型的可靠性模型可分为有储备与无储备两种,有储备可靠性模型按储备单元是否与工作单元同时工作而分为工作储备模型与非工作储备模型。这三类模型中常见的可靠性模型有串联模型、并联模型、串—并混联模型、表决模型、旁联模型和桥联模型等,如图3所示。本文对机电产品常见的串联、并联模型和串—并混联模型做简单介绍。

图3 产品可靠性模型分类

(1)串联模型

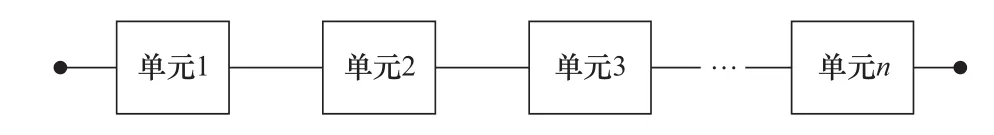

设一个产品由单元1、单元2、……、单元n组成,当且仅当所有n个单元都正常工作时,产品才能正常工作;只要其中任一单元发生故障,都会导致整个产品的故障,称为串联模型,其可靠性框图如图4所示:

图4 串联模型可靠性框图

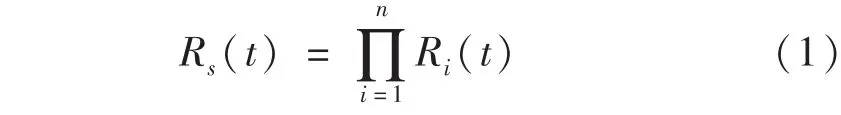

串联模型对应的可靠性数学模型为:

式中:Rs(t)为系统的可靠度,Ri(t)为单元i的可靠度,由式(1)可知,组成产品的单元越多,产品的可靠度就越小。因此,在设计阶段可以从以下几方面着手提高产品的可靠性:①简化结构设计,尽可能地减少组成产品的单元数;②提高组成单元的可靠度,特别是薄弱单元的可靠度。

(2)并联模型

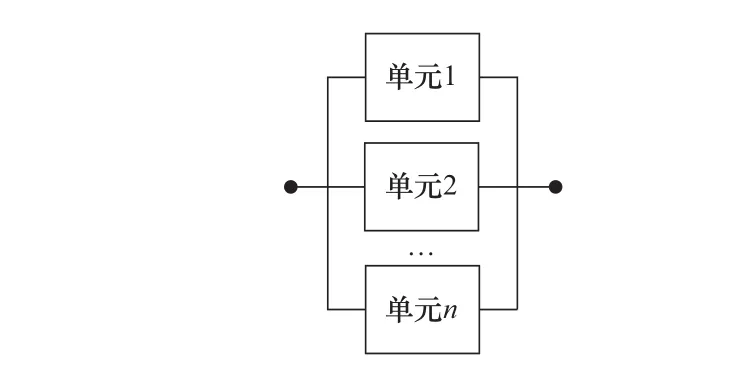

设一个产品是由n个单元组成,只要其中有一个单元正常工作,产品就能正常工作;只有当所有n个单元都出故障时,产品才发生故障,称为并联模型,其可靠性框图如图5所示:

图5 并联模型可靠性框图

并联模型对应的可靠性数学模型为:

由式(2)可知,组成产品的并联单元数目越多,产品的可靠度就越大。因此,在设计阶段可采用冗余设计来提高产品的可靠性。文献[5]研究表明,随着n的不断增大,产品可靠度越来越大,但提高速度却越来越慢,故要根据产品的可靠度要求和成本预算及空间要求合理地安排并联单元的数目。

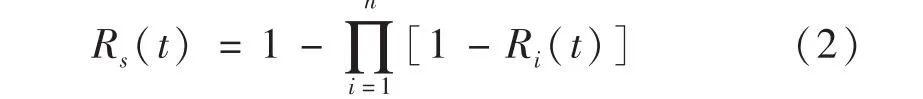

(3)串—并混联模型

对于复杂系统而言,一般会同时包含串联和并联关系组合而成的单元,称为混联模型。利用串联和并联原理,可以将混联模型中的串联、并联部分简化为等效单元,最终得到与原混联模型等效的串联或并联模型。图6a为一般的混联模型,图6b、c为简化后的等效模型。

图6 混联模型的可靠性框图

其对应的可靠性数学模型为:

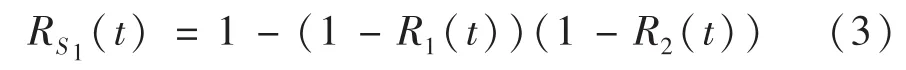

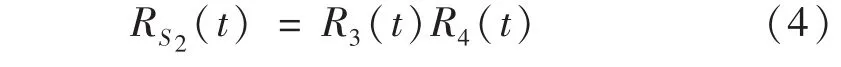

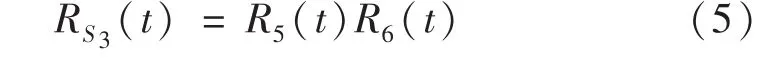

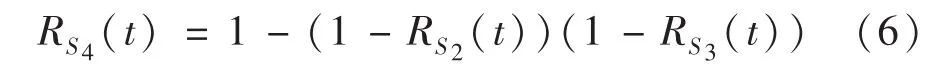

并联单元1、2转化为等效单元S1,其可靠度为:

串联单元3、4转化为等效单元S2,其可靠度为:

串联单元5、6转化为等效单元S3,其可靠度为:

并联单元S2、S3转化为等效单元S4,其可靠度为:

最终,系统的可靠度为:

5 建立可靠性模型的要点

(1)可靠性模型的建立在初步设计阶段就应进行,并为产品可靠性预计或分配及拟定改进措施的优先顺序提供依据。随着产品设计工作的进展,可靠性框图应不断修改完善;随着设计工作从粗到细地展开,可靠性框图亦应随之按级展开。

(2)在建立基本可靠性模型时,要包括产品的所有组成单元。当单元工作在多个环境条件下时,应该采用可靠度最低的数据进行分析。

(3)不同的任务剖面应该分别建立各自的任务可靠性模型,模型中应该包括在该任务剖面中工作的所有单元。

(4)当提高单元的可靠性所花的费用高于使用冗余模型的费用或停机维修费用过高时,则应采用冗余模型。

(5)对于简单并联模型来说,n=2时,可靠度的提高最显著;当冗余单元超过一定数量时,可靠性提高的速度大为减慢,但成本会大量增加,因此需要进行权衡。

(6)当采用冗余结构时,在产品层次较低的地方采用冗余的效果比层次较高的地方好。但工程上有时不允许进行级别低的冗余,工程上常用的是部件级及设备的冗余。

(7)采用并联模型可以提高产品的任务可靠性,但也会降低产品的基本可靠性,同时增加产品的重量、体积、复杂度、费用及设计时间。因此,必须进行综合权衡。

6 可靠性模型的应用

托盘自动交换装置作为加工中心重要功能部件,其主要功能是实现待加工工件与已加工工件之间的交换。托盘自动交换装置的安全可靠运行是加工中心实现高效加工的保证。现根据建模步骤对托盘自动交换装置进行建模。

(1)系统定义。如图7所示为双工位托盘的工件自动交换装置,以支撑中心成180°对称布置。托盘交换装置具有上升、下降以及围绕中间支撑柱成180°旋转的功能:首先,在控制信号作用下,液压系统通过液压缸将托架抬起到指定高度,目的是使得两托盘与锥形定位销脱开;然后,在感应开关检测到托架上升到位后,控制系统发出信号,液压油缸推动活塞做直线运动,通过齿条齿轮副将活塞的直线运动转化为托架的旋转运动,即完成待加工工件与已加工工件的交换;最后,液压系统在控制信号作用下驱动托架下降到指定位置,使得托盘与锥形定位销再次接触,实现后续的定位夹紧功能。

图7 卧式加工中心托盘自动交换装置结构简图

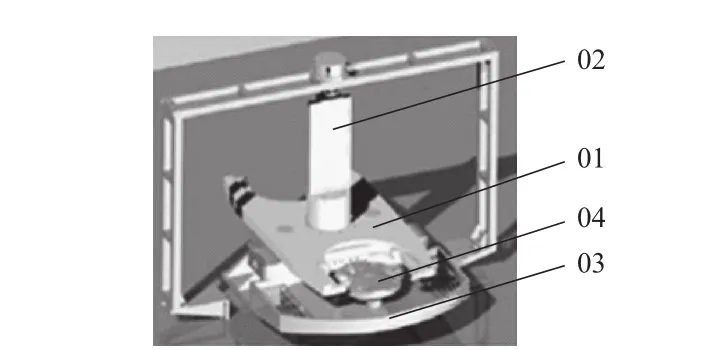

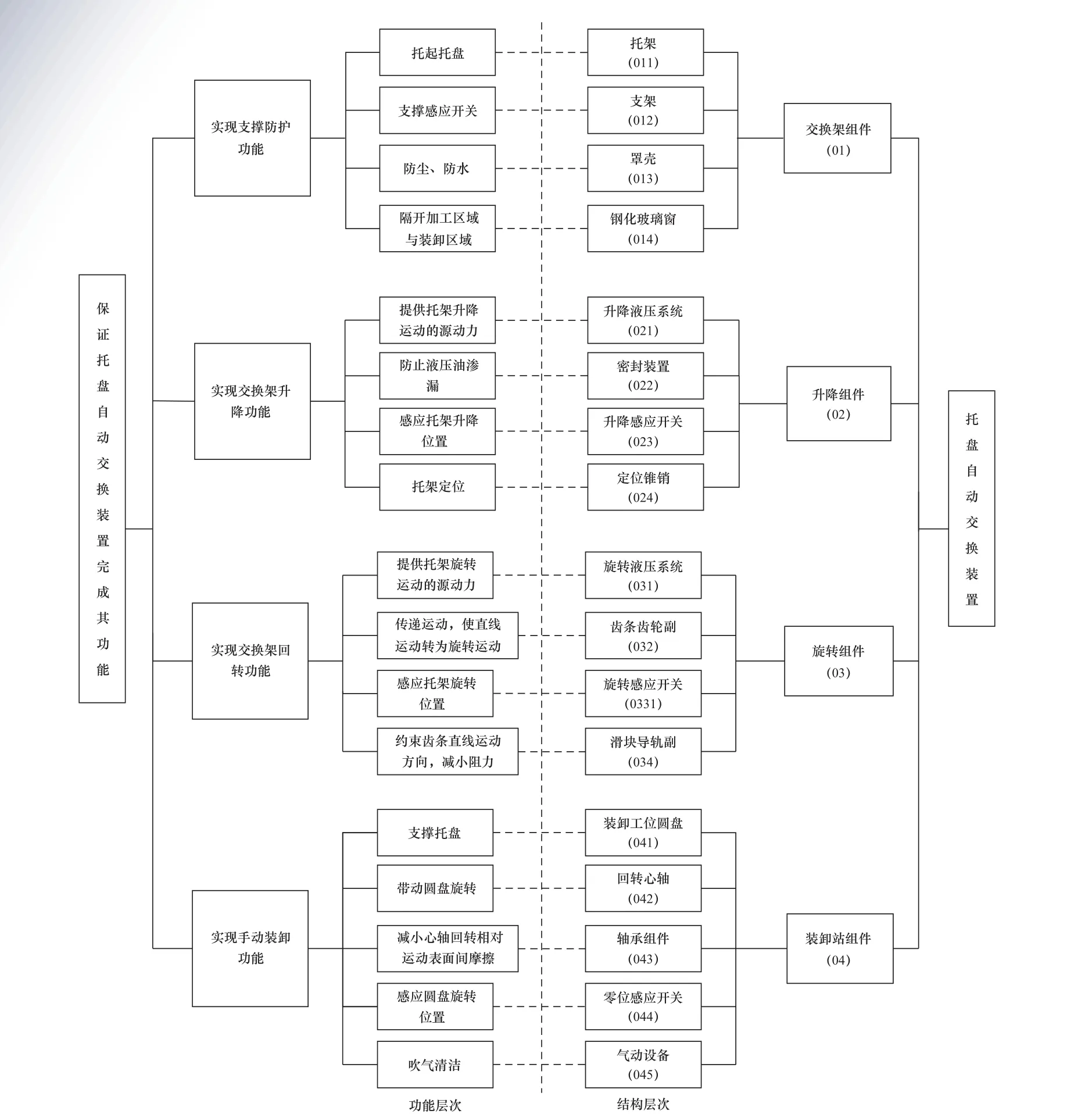

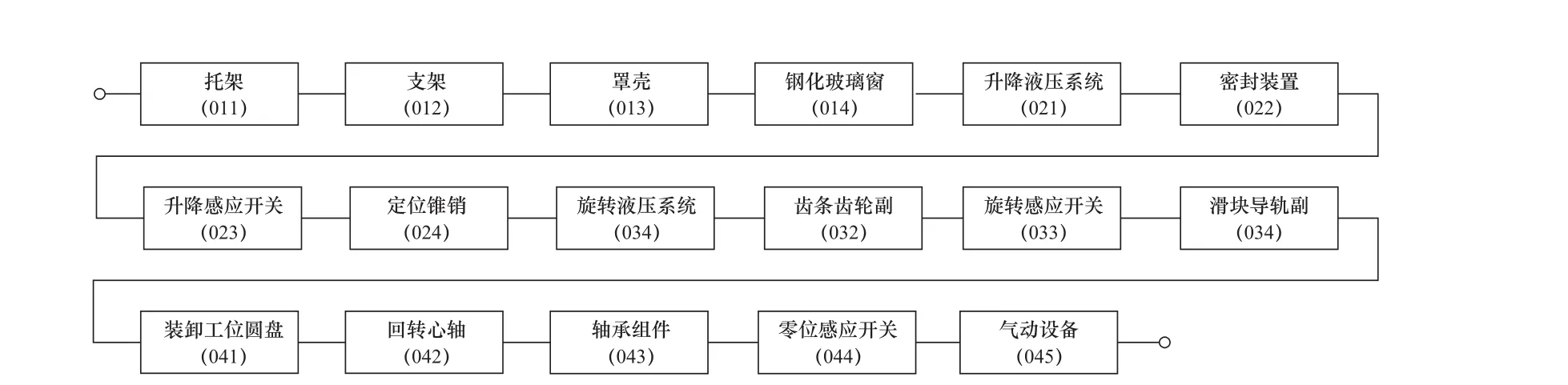

(2)绘制可靠性框图。在对系统进行功能分析之后,建立可靠性框图的基础是产品的功能框图。根据功能分析,将托盘交换装置结构划分为交换架组件(01)、升降组件(02)、旋转组件(03)和装卸站组件(04)。通过对托盘自动交换装置功能和结构的进一步分析,得到其功能结构对应框图,如图8所示。根据图8,由于托盘自动交换装置没有冗余设计,因此可绘制其任务可靠性框图如图9所示。

(3)建立可靠性数学模型。根据图9可知,托盘自动交换装置的可靠性模型为串联模型,假设每个部件的可靠度为Ri(t)=0.99,由式(1)可得托盘自动交换装置的可靠度为Rs(t)=0.9917=0.843。

可靠性建模是可靠性预计和可靠性分配的基础,在对系统进行可靠性预计后,同时需要对系统进行可靠性分配。针对上述例子,由于托盘自动交换装置的任务可靠性框图为串联模型,且缺少可靠性数据,因此采用评分分配法(对评分分配法的详细介绍请见《制造技术与机床》杂志2013年第12期)。

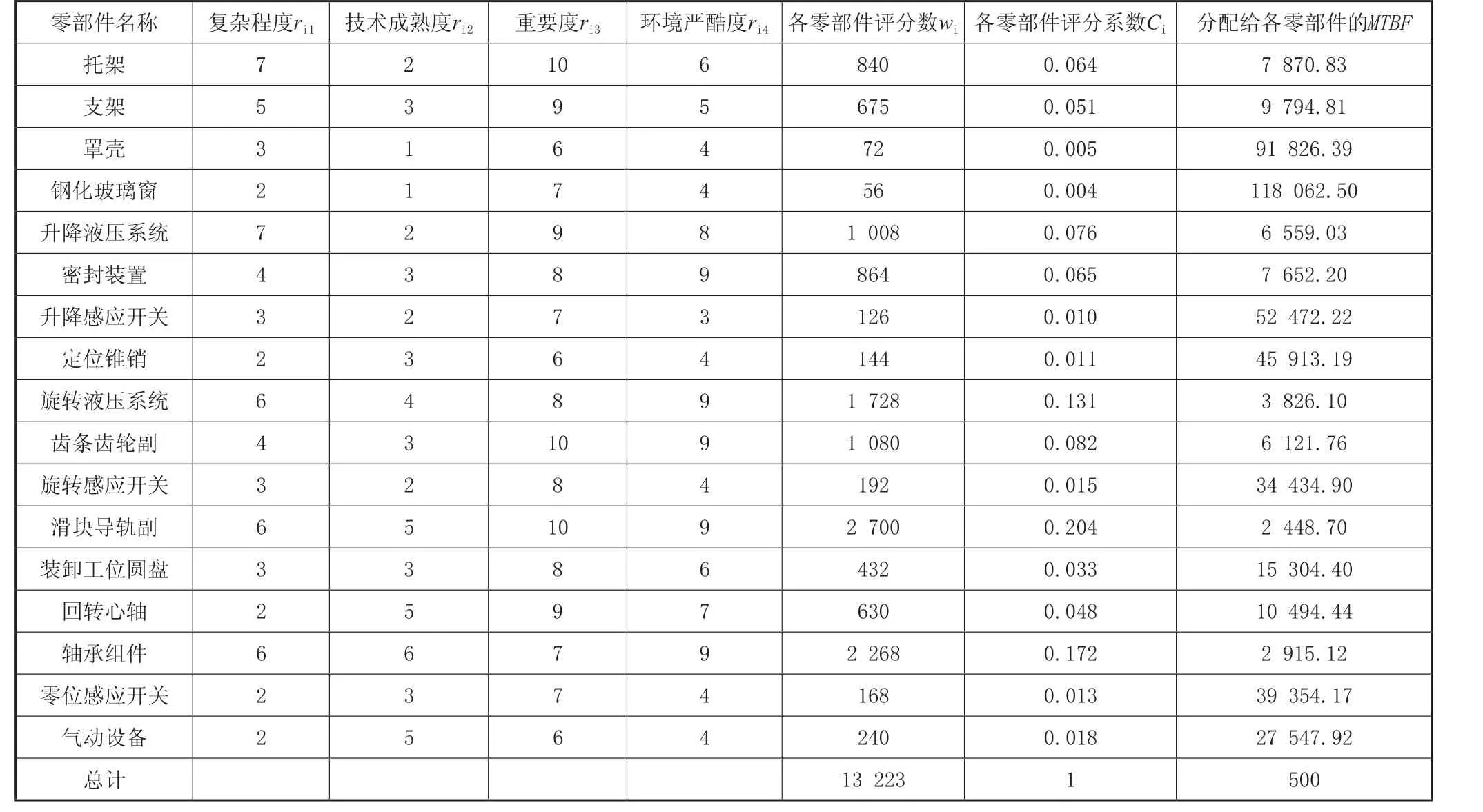

规定托盘自动交换装置的可靠性设计指标为 (小时),通过有经验的设计人员及专家对影响托盘自动交换装置各个零部件可靠性的因素(复杂程度、技术成熟度、重要度、环境严酷度)进行打分,根据评分分配法的步骤得到其分配结果见表1。

图8 托盘自动交换装置功能结构层次对应框图

图9 托盘自动交换装置任务可靠性框图

表1 托盘自动交换装置可靠性分配结果

7 结语

本文对可靠性建模技术进行了简单阐述,对复杂系统建立可靠性模型是系统开展可靠性设计分析的根本,可靠性模型为定量分配、评估系统可靠性提供了基础。本文介绍了可靠性框图,对常见的三种可靠性模型(串联模型、并联模型、混联模型)进行了分析,通过举例说明可靠性模型在企业中的应用。

[1] 王国强.基于任务的数控机床可靠性建模、分析及分配技术研究[D].重庆:重庆大学,2010.

[2] 刘混举. 机械可靠性设计[M]. 北京: 科学出版社, 2012.

[3] 曾声奎.可靠性设计与分析[M].北京:国防工业出版社,2011.

[4] 李岳.机电产品可靠性设计体系及其关键技术研究[D].重庆:重庆大学,2013.

[5] Tavakkoli M R, Safarib J, Sassani F. Reliability optimization of series-parallel systems with a choice of redundancy strategies using a genetic algorithm[J]. Reliability Engineering and System Safety, 2008, 93: 550-556.