气体分馏装置操作方案的节能优化

2014-06-01

(陕西延长石油(集团)炼化公司延安炼油厂 聚丙烯车间,陕西 延安 727406)

气体分馏装置操作方案的节能优化

王相峰 杨军哲 杨 鹏

(陕西延长石油(集团)炼化公司延安炼油厂 聚丙烯车间,陕西 延安 727406)

本文介绍了气体分馏工艺流程,分析了气体分馏装置的主要操作条件,探讨了气体分馏装置操作方案的节能优化。

气体分馏;能耗;优化操作

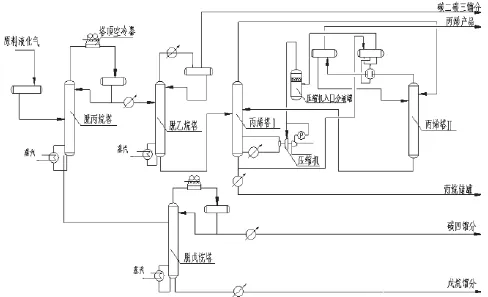

1 工艺说明

本套气分装置规模按30万吨/年设计,建成于2004年,2005年投产,该装置是用精馏原理将30万吨/年的液态烃加工分离得到聚合级丙烯。气体分馏装置主要任务是将液化气分离成聚丙烯装置所需的精丙烯,及MTBE装置所需的丁烯馏分。先由罐区来的催化液化气经过液化气精制装置后进入本装置,精制液化气首先经过与装置的凝结水换热至泡点状态,由泵打入脱丙烷塔C-8001,塔顶产物为乙烯、乙烷、丙烷和丙烯的混合物,塔底产物C4、C5组分进入脱戊烷塔C-8005,塔顶馏分进入脱乙烷塔C-8002。脱乙烷塔塔顶主产物为乙烷,塔底产物主要为丙烷和丙烯。C-8002的塔底产物进入丙烯塔C-8003,其塔顶产物为精丙烯,纯度为99.6%,塔底主产物为丙烷。脱丙烷塔的塔底产物泵入脱戊烷塔C-8005,其塔底主产品为戊烷送到戊烷储罐,塔顶丁烯馏分送至MTBE装置。如图1所示。

2 装置的主要操作条件

原料及产品的组成如下表3所示。

3 气体分馏装置操作方案的节能优化

图1 气体分馏装置工艺流程图

延安炼油厂有三套处理能力分别为40万吨/年,100万吨/年,200万吨/年的催化裂化装置,年产液化气约55万吨,另从集团公司下属榆林炼油厂和永坪炼油厂外购液化气30万吨左右,这些液化气作为两套处理量分别为60万吨/年和30万吨/年的气体分馏装置的原料,与之配套为10万吨及20万吨的聚丙烯装置。所以目前延安炼油厂的自产液化气及外购液化气总量无法满足两套装置同时运行,通常开一套停一套或者在低负荷下运行。延安炼油厂气分装置的原料供给量只能达到设计处理量能力的60% ,这种情况下生产,造成装置能耗高,操作难以控制,操作平稳率低。进一步研究发现,气分装置为连续式生产装置。其原料为精制后的液化气,操作温度低,升降温快,不损坏设备;开停工方便;流程简单等优点,鉴于以上分析,提出以下优化方案:

表1 气分装置工艺操作参数

表2 优化后操作条件

表3 原料及产品组成(体积%)

表4 优化前、后低压蒸汽消耗量对比

3.1 原料充足时装置的运行

气体分馏装置原料充足时,在装置运行期间要稳定装置的处理量、平稳操作。大加工量情况下,装置能耗可控制的较低。因此可利用这一优势组织生产,确保能耗最低。采用优化后的操作参数值进行操作,规定各产品出装置温度不低于35℃,从而节约循环水。降低各系统操作压力,从而降低回流比,减小各系统热负荷,降低能耗;在对各系统压力调节时尽量用循环水从塔顶调节,稳定底温,减少用热量。

3.2 原料不足时装置的运行

低负荷运行期间,采用优化后的操作参数值进行操作,各系统按最佳操作条件进行运行,减少能耗。优化前、后低压蒸汽消耗量对比如表4所示。

3.3 装置内循环

罐区无原料时,对气分装置采用内循环,通过实际操作找到最合适内循环的操作条件,内循环式最佳操作条件。原操作条件下E-8002、E-8003、E-8005实际低压蒸汽消耗量为10.1t/h,通过最佳操作条件下,各再沸器低压蒸汽消耗量为9.5t/h,降低0.6t/h。

罐区攒够原料后,气分装置可紧急进料,装置在内循环状态下开工,开工速度快,质量合格时间短,开工时最快2个小时出合格丙烯产品,因步骤简化,不退料,基本无开停工损失。

3.4 装置静置

罐区原料不足时,气分装置可临时停工,利用罐区4个液化气原料罐积攒原料。临时停工是简化的停工步骤:四塔切断进料,撤热源,不退料,自然降温,单塔保压,方便装置的下一次开工,关闭阀门,防止漏量 ,在冬季由于原料短缺临时停工时要将各塔的塔底存水排净,可少开伴热、防冻保温蒸汽。罐区攒够原料后,气分装置可以采取紧急开工。采用快速开工方案:对装置停工时未退物料进行快速升温升压、建立回流置换,丙烷塔和丙烯塔引入冷热源后采用低底温、低回流罐液位进行快速置换,乙烷塔稳定回流,提底温,加快置换速度 单塔产品合格后四塔串联,再逐渐恢复正常工艺参数这样,停工只需2h,开工迅速,质量合格快,最快8小时出合格丙烯产品,因开停工步骤简化,不退料,基本无开停工损失。

4 结论

(1)目前国内的气体分馏装置无论从原料、流程,还是设备及能耗等方面来看都存在着较大的差别,尤其是在能耗水平上的差别更大,因此装置存在着很大的优化潜力,节能挖潜的潜力巨大。因此要从实际出发,结合不同装置的情况进行工艺操作优化。

(2) 装置在原料不足的情况下,低负荷运行期间,采用优化后的操作参数值进行操作,各系统按最佳操作条件进行运行,减少能耗;根据原料短缺时间长短,我们使用内循环和静置的两种方法进行系统操作,这样可有效降低装置能耗。

[1]肖少平,等.气体分馏装置配套技术改造[J].石油化工应用,2009(03).

[2]蔡绍林.气分装置操作参数及操作方案的节能优化[J].节能技术,2000(02).

TE64 < class="emphasis_bold"> 文献标识码:A

A