基于PVC制品废料磨粉机磨盘的研制与应用

2014-05-31杨锋

杨锋

(新疆天业节水灌溉股份有限公司,新疆石河子, 832000)

1.前言

塑料PVC管材在生产过程中,会在许多环节产生废料,如在机组运行之初,制品在引导过程中,未成型的物料就变成了废料,在生产过程中,由于设备故障或工艺参数控制误差而导致产品的几何尺寸、物理指标未能达到标准质量要求等,都会产生大量的废料,因这些废料均具有可重复利用的价值,一般生产处理方法是将废料破碎成体积较小的颗粒,而后利用磨粉机进行磨削,使之变成与PVC树脂相同粒径的粉状,再按一定比例与PVC树脂及其它辅料混合后,用来生产新的PVC制品,这样可大大降低PVC制品的成本,并使废料得到合理地利用。

2.磨粉机的适用范围

磨粉机是用来处理硬质PVC制品废料的专用设备,其主要的工作部件是一对磨盘,磨粉的方法依据磨盘的形状不同而有许多种类,较常见的是锯齿型的锥面磨盘,这种磨盘是利用其工作面上一定形状的剪切齿,将PVC废料颗粒磨削成粉料,由于硬质PVC制品废料硬度较高,在磨削过程中,磨盘剪切齿和工作面极易产生磨损,使之生产效率下降,甚至不能正常工作,因此,磨盘需要定期更换和维修。

3.磨盘的工作原理

磨粉机磨盘是由两片结构相同的磨盘组成,其中的一片磨盘固定在机座上,称为定刀盘,另一片安装在传动轴上,为动刀盘,如图所示。PVC颗粒由定刀盘的中心孔连续进入两磨盘间的容腔内,动刀盘在磨粉机电机的带动下,经调速系统的增速,使其转速达到9600rpm的高速,在工作容腔内的颗粒物料,与磨盘不断产生摩擦、剪切,逐渐变成粉状,并向磨盘圆周外移动,最终进入料仓,同时,颗粒料之间也在不断地发生摩擦、碰撞,一部分变成粉料,另一部分颗粒尺寸在不断减小,为进一步变成粉料提供了条件。

图1 磨粉机结构示意图

4.磨盘的结构设计

从磨粉机的整个工作过程来看,对于磨盘在设计时有两点性能要求:①磨盘的剪切效率反映了磨粉机的工作效率,与磨盘的材料、剪切齿的形状、剪切齿在磨盘圆周上的分布以及磨盘的转速有直接的联系。②物料经剪切,变成粉料后,必须及时排出磨盘内的工作容腔,磨盘对颗粒料进行剪切的同时,伴随着大量热量的产生,如物料在容腔内停留时间过长,则其温度会升高许多,当超过物料的分解温度时,物料即产生分解,也就失去了使用的价值,因此,磨盘的设计主要围绕以上两个环节进行。

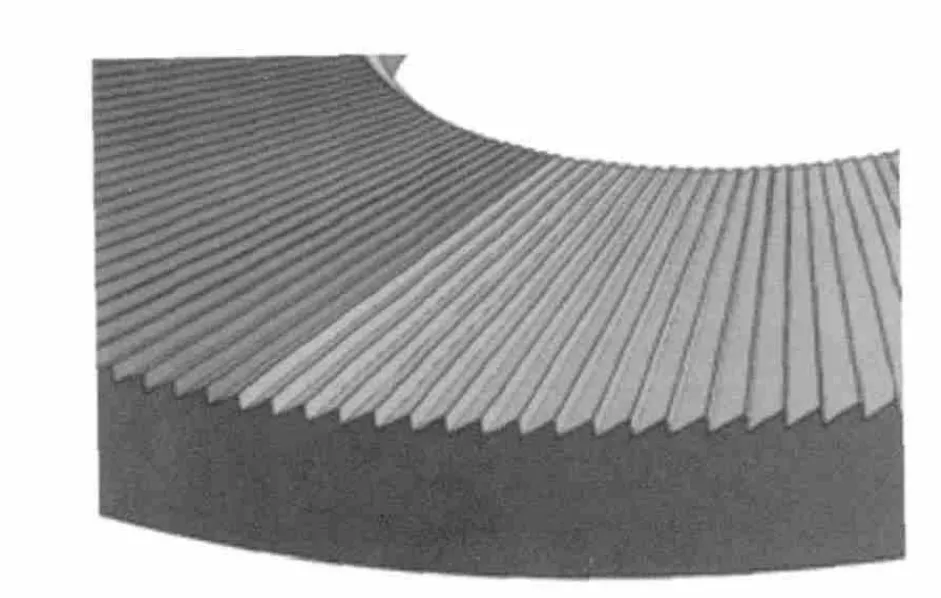

(1)磨盘剪切齿的设计

磨盘的断面形状如图所示,颗粒料在两磨盘齿尖的剪切作用下,体积不断地变小,逐渐变成粉状物料。

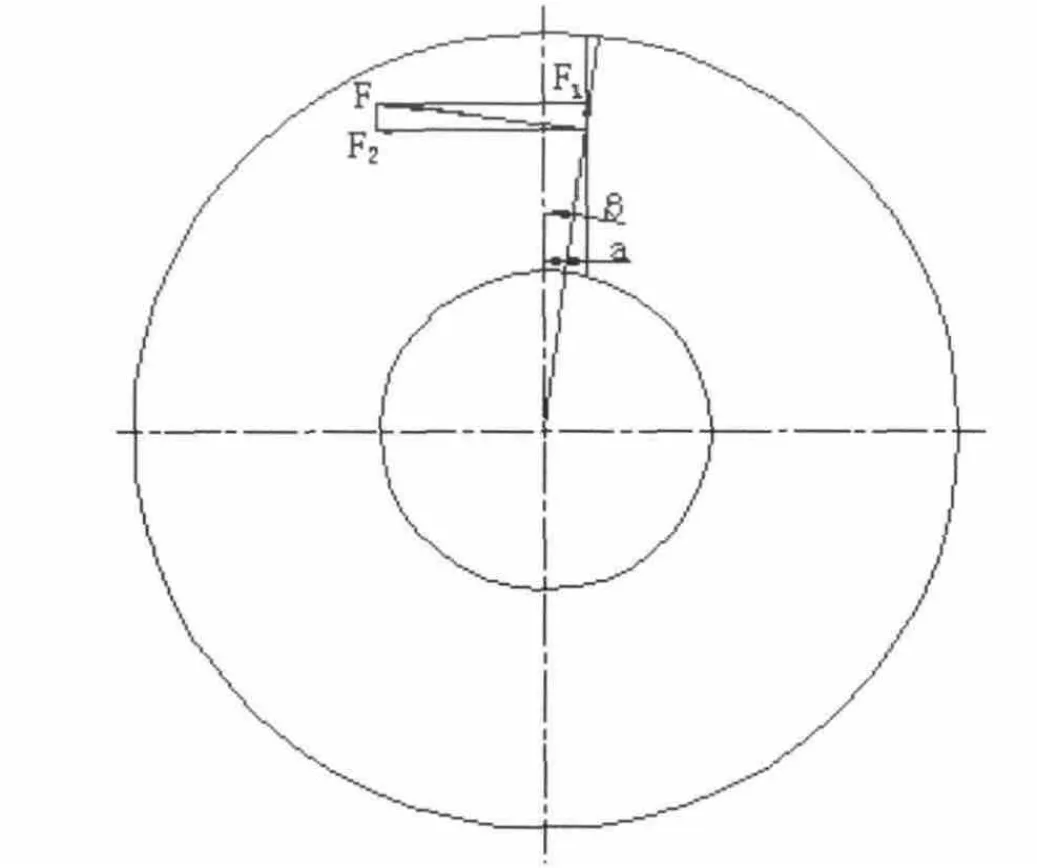

磨盘剪切齿在圆周的分布直接影响到磨粉的质量和效率,由于经剪切后的PVC物料成粉状,仅仅依靠高速磨盘的带动,是无法排出磨盘外的,当剪切齿设计成如图所示的分布状态,可使粉状物料迅速排出磨盘。

图2 磨盘的Ug造型

图3 磨盘局部剪切齿形

磨盘内物料的受力分析如图所示,在剪切齿形的任一点,物料颗粒受到磨盘的切削力为F,将F分解为沿齿形方向的力F1和垂直于齿形方向的力F2,则F1=cosβ,F1即为物料向外位移的力,当F1大于物料与磨盘的摩擦力时,物料即可向外移动,物料与磨盘的摩擦力与颗粒的大小有关,颗粒越大,其所受的摩

擦力越大,反之亦然,因此,在相同的F1作用下,小颗粒物料容易移动。

另外,当β越大时,F1越小,不难看出,在同一齿形上,距离圆心越远,所受的F1越大,即物料越容易移动,而接近磨盘边沿处,所受的F1越小,这样,有利于物料的迅速排出,同时,在距离圆心较近处,物料的颗粒较大,由于所受的F1较大,大颗粒物料易向外移动,在移动的过程中,逐渐变成小颗粒物料,越接近磨盘边缘,由于所受的F1越小,只能使小颗粒物料移动,大颗粒物料不能排出,因此,可保证最终磨削的物料粒径达到使用要求。

图4 磨盘受力分析

当β为90°时,F1=0,物料不会移动,也就是说,当齿形线通过圆心时,所磨削的物料是不可能排出磨盘的。

另外,当齿形线与圆周中心线的距离a越大,相应地在同一圆周上,β角越小,则其所受的F1越大,其所可推动的颗粒体积越大,即物料越粗,这样不利于磨粉机的最终质量,因此,合适的间距a会对最终的粉料粒度产生直接影响。

(2)磨盘楔形角

两磨盘之间留有一定的空间,以便储备一定的大颗粒物料,使磨削能连续进行,为保证磨削物料的粒度不能太大,因此,在磨盘的边缘处保持足够小的间隙,(不致使两磨盘产生摩擦、碰撞),基于以上考虑,两磨盘间设计成楔形结构较为合理,其楔形角的大小,取决于楔形容腔内物料的体积与磨盘齿间的粉状物料的体积大致相同,才能保持整个磨削过程的连续进行,使粉料及时排出磨盘。

经反复试验,当楔形角为8°时,齿形结构如图所示,粉料才能顺利排出。

(3)齿形的分布及形状

在一定的空间内,磨盘直径初步确定后,在磨盘的圆周工作面上,齿形的分布越密集,其工作效率越高,即在相同时间内,对物料的剪切次数越多,但是齿形过密,必然影响到齿形的截面尺寸,齿形越密,齿形的截面积越小,使粉料的排出越困难,因此,齿形的数量分布,应结合齿形的截面尺寸大小。

经试验,磨盘圆周工作面上,均布360齿,齿形按60°的楔角,其工作效率越大。

在磨盘工作面上,齿形的深度有浅变深,其齿底于安装面有一夹角,在圆周上,离圆心越远处,由于其线速度比靠近圆心处为大,其剪切力越大,相应地,齿形的磨损越严重,为保证齿形的磨损相对均衡,越向外,其齿形的齿高越大。

5.磨盘的材料选择

磨盘是在高速旋转运动下,剪切PVC颗粒料,其磨损是不可避免的,因此,选择合适的磨盘材料,和合理的热处理工艺,使延长磨盘工作寿命的有效途径。经对许多材料的对比试验,选择材质9SiCr,该材料在高温淬火时变形很小,经锻打、正火、高温淬火、回火处理,使工件最终硬度控制在HRC58~60,其使用寿命达到最长。

6.总结

通过对磨粉机磨盘的工作机理的分析,为磨盘的设计提供了可靠的依据,并据此对该部件进行维修再加工,我公司在多年的生产过程中,通过对磨盘的维修再加工,节约了相当可观的资金,同时满足了设备连续运转的及时性。

[1]姜新明,陈建章.粉碎机耐磨锤片的试验研究[J]粮食与饲料工业,1995(5)24~26.

[2]杨宏伟,PVC管材磨粉机中的磨盘制作工艺探索,农业装备技术,第32卷第5期2006(10)57~59.

[3]李正仁,李锐.塑料粉末粉碎机的研制[J]塑料加工应用,1999(1)25~26.