3万t/a苯胺流化床反应器的设计

2014-05-29严小生张晓阳

严小生 张晓阳 李 强

(1.江苏扬农化工集团有限公司;2.天华化工机械及自动化研究设计院有限公司)

流化床反应器是苯胺装置中的核心设备,该设备是在270℃反应温度的条件下,将合格的硝基苯及氢气等原料混合气体从流化床反应器底部通入设备内,进行流态化加氢反应制取苯胺(反应催化剂是以硅胶为载体的单铜),且苯胺转化率不低于95%。流化床反应器的性能是否优越对整个苯胺装置的性能起到决定性作用。为此,笔者对苯胺流化床进行简单介绍。

1 设计参数

流化床反应器的设计参数一部分来自理论值,另一部分来自实验数据和经验值,其主要设计参数如下:

反应温度 270℃

反应压力 0.15MPa

触媒再生温度 400℃

出口含尘浓度 100mg/m3

催化剂堆积密度 62kg/m3

催化剂颗粒密度 1 000kg/m3

催化剂粒度 104~290μm

转化率 95%

硝基苯消耗定额 1 345kg/t

氢气消耗定额 900kg/t

硝基苯:氢气(物质的量) 1∶9

设备材料 16MnR

2 结构设计

国内流化床反应器结构形式主要有3种:锥体形(锥角一般小于10℃)、异径圆柱体形(上段直径比下段直径大)和等直径圆柱体形(上段与下段直径相等)。本项目中流化床反应器为等直径圆柱体形,其结构如图1所示。

图1 流化床反应器结构简图

2.1 流化床直径和高度的确定

流化床直径是流化床设计最重要的工艺尺寸,一般根据流量方程式V=3600×D2×U/4求解流化床直径[1],其中,V为气体处理量,U为操作速度。

确定操作速度之前,应先计算临界流化速度和带出速度。确定操作速度时必须与其他因素进行综合考虑,但很多文献仅给出了操作速度的最高界限。由于硝基苯加氢反应是快中速反应,应该吸附控制,故操作速度不宜太高。又因反应热较大,为保持反应在适宜的温度下进行,床内设置了许多传热构件。参照国内流化床实际运行的操作速度,笔者选择U=0.47m/s,以此计算出流化床直径,圆整后得D=3500mm。

流化床密相段(即下段是气、固两相进行反应的区域)高度直接影响着苯胺的转化率和设备总高度。密相段高度是根据床层膨胀等的流体力学特性计算的,同时还应考虑反应动力学及相际传质等方面的影响因素。由于随着床径增大,流化质量变差,从而引起苯胺转化率下降,为了克服此弊端,通常需降低催化剂的负荷、增加催化剂的用量、提高密相段的高度、增加气、固两相的接触时间,但这必然会增大催化剂消耗和动力消耗,故从节能角度考虑,上述做法不宜采用。笔者采用密相床气泡控制技术来提高流化质量,因此密相段高度可根据投料量、催化剂负荷、堆积重度和反应器直径计算,并利用公式R=0.517/(1-0.76×U×0.192)计算出膨胀比R=1.32对其进行修正,最终确定密相段高度为8 000 mm。

分离高度TDH是流化床密相段上界面与气体中固体夹带量开始出现恒定值时之间的距离,目前只能近似估计,参考相关文献得TDH/D=1.5~2.0,由此可确定带出分离高度TDH=14000mm,故流化床总高22m。

2.2 内构件设计

2.2.1分布板

分布板设计的关键在于开孔率和气流上升速度(即流化速度)。开孔率是由均匀布气和维持操作稳定性所需的压降共同决定的,通常取0.4%~1.0%。随着反应器直径的增大,应适当降低开孔率,查阅资料可知,开孔率为0.48%时最佳。根据开孔率与压降计算分布板中心孔速度为40m/s。分布板上部气流上升速度应大于颗粒水平沉积速度的2~5倍,故取1.6m/s。

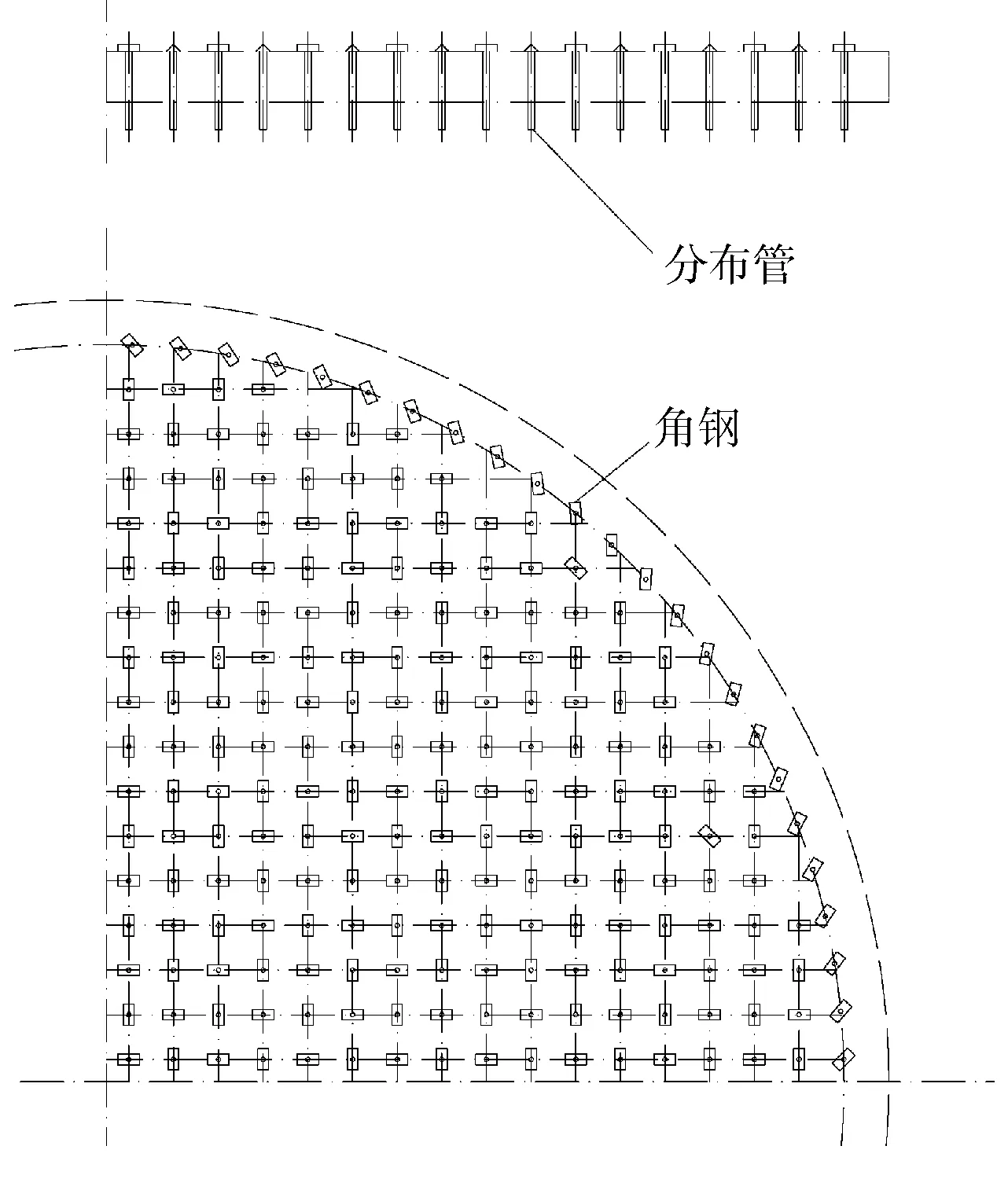

分布板主要有直孔筛板、凹形筛板、侧缝锥帽式、侧孔锥帽式、侧缝角钢式及管式分布器等多种形式。常用的锥帽式分布板易堵塞,需要定期清理与更换;管式分布器结构复杂,一般用于大型流化床反应器。笔者采用侧缝角钢式分布板(图2),每个角钢式分布器开孔按正方形排列形,间距为100mm,最外圈采用同心圆排列形式,直径为3 300mm,共960个角钢分布孔。

图2 侧缝角钢式分布板

2.2.2内部换热器

为了控制反应温度需及时移出反应放出的热量,故在流化床内部设有换热管组系统(图3)。换热管组系统由多个U形管束相连而成,传热介质为饱和状态下的热水,由循环泵加以驱动,饱和水的气化率为9%,副产1MPa蒸汽。根据总反应热量和传热系数计算出所需的换热面积为300m2,同时依据密相段高度,换热管组系统选用φ108mm的换热管,其长为7 500mm,间距为215mm,共152根。

图3 换热管组系统示意图

2.2.3气泡控制内构件

试验证明流化床内部的换热管束间必须设置水平构件,以此破碎气泡、改善气固接触并阻碍气体返混,使气体在床内的停留时间分布趋于均匀,提高苯胺转化率。内构件的主要形式有多旋百叶窗挡板、带尾堰的波纹板、脊型内构件和塔形内构件。考虑到每种构件的优、缺点和适用范围,笔者决定采用脊型内构件(图4),其具有破碎气泡能力强及转化率高等优点。脊型内构件共5层,每层间距为1m[2]。

2.2.4其他零部件

为方便对流化床内部的换热管进行固定、组装和后期检修,在换热管组系统的上方设置吊架,并通过U形螺栓固定每一个换热管束。在吊架下方、换热管束上方设置固定导向架,方便制造过程中穿管或检修时单根换热管的更换抽装。

2.3 分离段旋风分离器设计

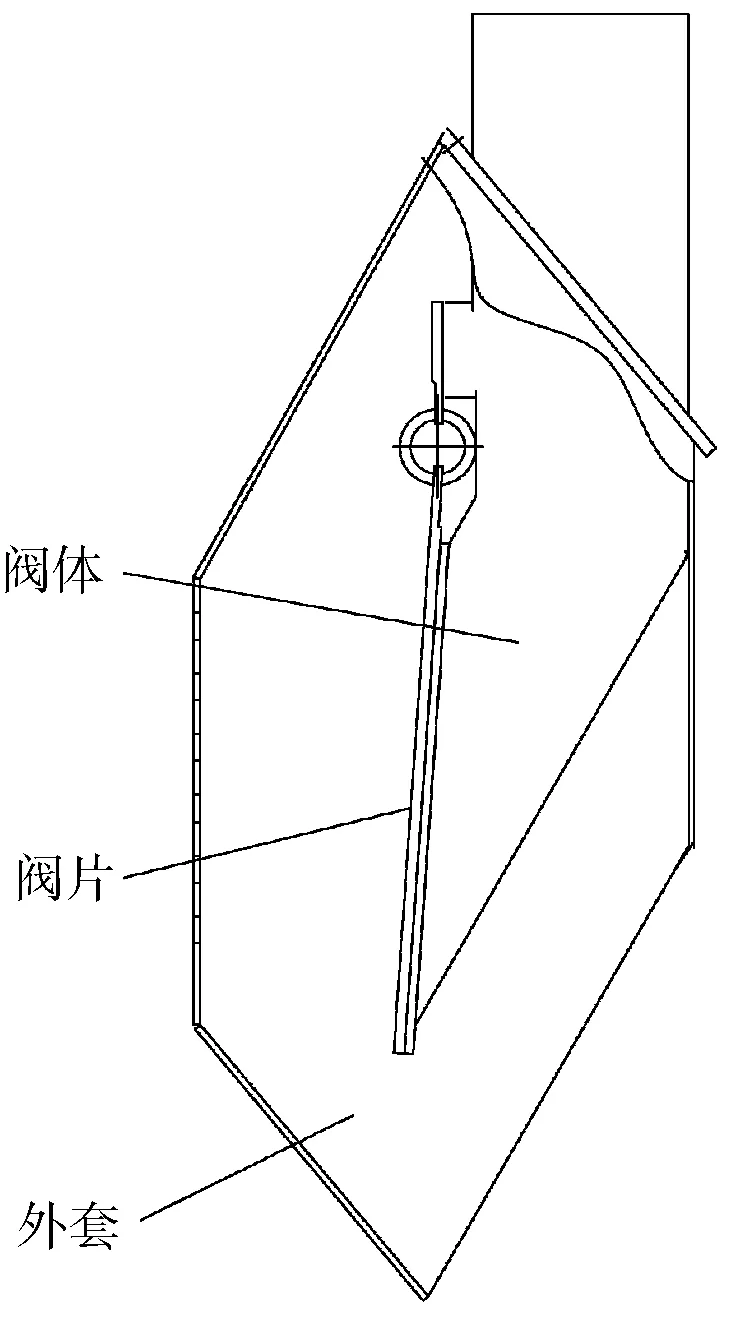

为了防止催化剂损失,必须将流化床反应后气体中的悬浮固体颗粒予以分离,笔者采用干法分离,即内置多级旋风分离器系统。为了保证分离效率和合理压降,将3个旋风分离器串连。设计旋风分离器时主要采用切线速度,它的影响因素很多,一般采用经验值或近似计算。经计算确定一级旋风分离器筒体直径为920mm,二、三级旋风分离器筒体直径为800mm。3个旋风分离器各有一个料腿,一级旋风分离器料腿放置在密相段底部,通过双锥底阀来控制颗粒流量,同时防止窜风;二、三级旋风分离器料腿放置在分离段底部,通过带外套的翼阀(图5)来控制颗粒流量,同时防止窜风、确保旋风分离效率。

图5 翼阀结构示意图

3 结束语

由于流态化是一门实践性很强的学科,文献中很多参数或公式不具通用性,需要实践或经验积累来确定,因此成功设计一台性能优良的流化床反应器难度很大。但该流化床反应器经多年运行和多次优化改造,现已稳定运行多年,最大产能达3.6万t/a,创造了巨大的经济效益。

[1] 吴占松,马润田,汪展文.流态化技术基础及应用[M].北京:化学工业出版社,2006.

[2] 骞伟中,魏飞,金涌,等.硝基苯气相加氢制备苯胺的装置及方法[P].中国:CN 1528737 A,2004-09-15.