基于双平面的测控装置集成与研制

2014-05-28熊慕文陈桂友朱何荣

熊慕文 陈桂友 朱何荣

(南京南瑞继保电气有限公司,南京 211102)

变电站自动化从20 世纪80年代发展至今,经历了RTU 与分层分布式系统两个阶段;从早期的IO集中式采集到后来的功能分散式系统,综合自动化的水平与可靠性得到了很大程度提升。近年来,随着智能电网概念的兴起,变电站建设中智能化设备、数字化采样技术以及网络控制技术得到了很大程度的提升,智能变电站中二次系统结构和形态均发生了革命性的变化,主要表现在如下几点:

1)过程层设备的实现:过程层合并单元、智能终端得到了广泛应用;真正意义上实现了变电站“三层两网”的体系架构[1]。

2)过程层网络普及:由SV 与GOOSE 所组成的过程层网络逐渐在智能变电站得到了普及,并随着过程层组网技术及流量控制技术的成熟最大化实现了过程层数据的共享[2]。

3)间隔层装置就地化:保护与测控等装置传统意义上的采样与出口回路逐渐消亡,装置更加精简小巧,方便布置,节省变电站面积建设费用[3]。

新一代智能变电站在“数据共享、功能精简”的技术基础上提出了“系统高度集成、结构布局合理、装备先进适用、经济节能环保”建设目标[1],这对变电站二次设备的优化集成提出了更高的要求。但目前,变电站内二次设备集成方案存在着一定的无序的状态[4-5];变电站二次设备的集成与研发没有一个合理的指导原则。

本文首先从变电站保护紧急控制与经济调度平面原则出发,对变电站二次体系框架进行了阐述,按照变电站双平面原则,从横、纵两个方向,对变电站量测与控制业务的集成方式进行了研究,并提供了不同集成方式下的关键技术实现与运维解决方案。

1 基于双平面的测控装置优化集成

1.1 变电站二次设备体系框架

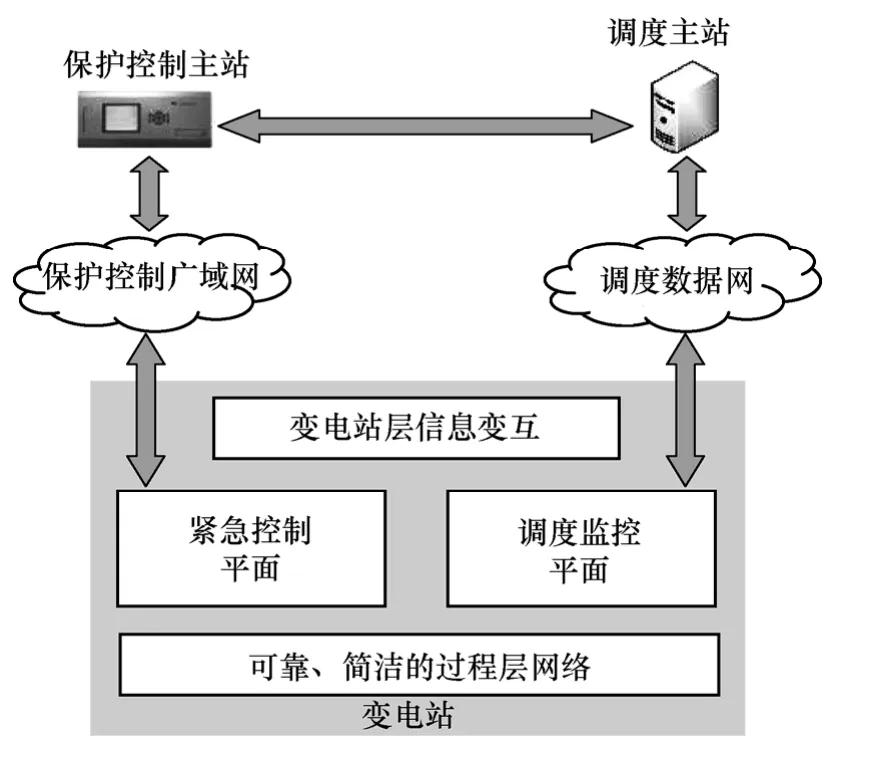

目前,变电站内的二次设备主要有保护、测控、录波、PMU、稳控及计量装置;保护、稳控等装置主要是变电站异常情况下的实时保护与紧急控制,其特点主要是强实时的自适应闭环系统。测控、PMU、计量主要为变电站运行状态的监视及调度端的经济协调控制提出基础数据,并完成经济调度控制指令,其特点为高精度的开放式测量与控制系统。在图1中,我们根据变电站数据逻辑功能用途不同,将电力系统二次设备控制、监视分为“两个平面”;一为调度监控平面,另一个为紧急控制层面。其特征见表1。

表1 电力系统二次设备划分平面

图1 智能变电站框架体系

综上所述,变电站二次设备的优化与集成的原则,应该依据数据源、数据质量的要求与控制方式的不同在同一控制平面内进行变电站多业务种类的集成与优化,从而最终使整合后的设备功能布局更加合理,综合性能更加完善,控制更加便捷,更具有社会经济效益。

1.2 测控装置的双向集成

在变电站二次设备框架体系的基础上,传统意义上的测控装置的集成可以按照纵向与横向两个方向进行集成。从而在其原有的简单“四遥”基础上赋予更多基础数据载体与经济调度控制的功能,主要体现在数据采集时间断面、采样精度和协同控制能力的提高。

纵向集成是将变电站内的对数据来源相同,并具有类似数据质量要求的不同业务进行功能整合,从而实现最大意义上的同类功能整合与综合性能提升,减少变电站的对设备的重复投资。

横向集成是按照同一业务原则将变电站内多个间隔数据集中采集与处理,最大化实现变电站内信息的共享与集中式控制。

2 智能站多功能测控装置的研制

多功能测控装置按照纵向集成原则而设计,高度集成了一个间隔的测控、非关口计量和同步相量测量功能[6]。多功能测控装置中测控、非关口计量与同步相量功能所采集与展示的都是测量级数据,反应电力系统稳态和动态情况下的运行水平,数据来源相同;且随着主站状态估计准确度对测量数据时间断面统一性的要求提升,遥测数据与相量数据的实时性、准确性逐渐有同质化的要求。从技术角度而言,测控、PMU、非光口计量存在整合的可能及必要性,便于多业务的融合管理。从集成角度看,多功能测控装置可以减少间隔内IED 设备的种类,便于多专业的集成,减少站内交换机数目。

2.1 硬件构成

多功能测控的硬件结构如图2所示。在该方案中过程层插件采用大容量FPGA 搭建100M 冗余过程层总线,实现过程层 SV 数据的信号采集以及GOOSE 信号发送,并通过高速背板总线将原始采样数据同步后送给核心处理DSP 插件进行处理。

图2 硬件架构

核心DSP 处理插件采用ADI 高性能的浮点DSP,对过程层数据进行基础运算,并针对测控、PMU 与计量功能在监视方向输出结果上数据质量(精确性、颗粒度、实时性)的要求产生不同的结果,并将结果数据转发给通信处理插件。

通信管理插件采用专为高性能通信而设计的MPC5200 芯片组,实现PMU 与MMS 数据的并行上送以及电能量数据采集与存储。

2.2 软件构成

多功能测控装置的软件划分为应用软件和平台软件两个部分,应用软件负责测量量的计算处理,控制命令的逻辑执行等具有专属性质的顶层应用,平台软件负责具通用性质的底层应用如硬件驱动,系统管理,公共服务等等。多功能测控软件体系如图3所示。

图3 软件架构

2.3 多功能测控装置关键技术

1)多业务数据之间的数据融合

多功能测控包含了测控、PMU、计量三类计算功能,测控需要计算模拟量的全波有效值,上送间隔为200ms 级为单位;PMU 需要模拟量的基波有效值,上送间隔为10ms 级为单位;而计量则是计算各个方向下全波功率的能量积分,按小时进行冻结上送。三类业务在数据源头上都是围绕测量数据而展开,而在输出产物和上送频度上,又各有不同。因此需要对基础数据的公共处理进行合并,提升运算效率,实现基础运算层面三类数据的融合。并最终通过共享物理接口的方式,按照不同实时性共板传输,实现物理链路的数据融合。

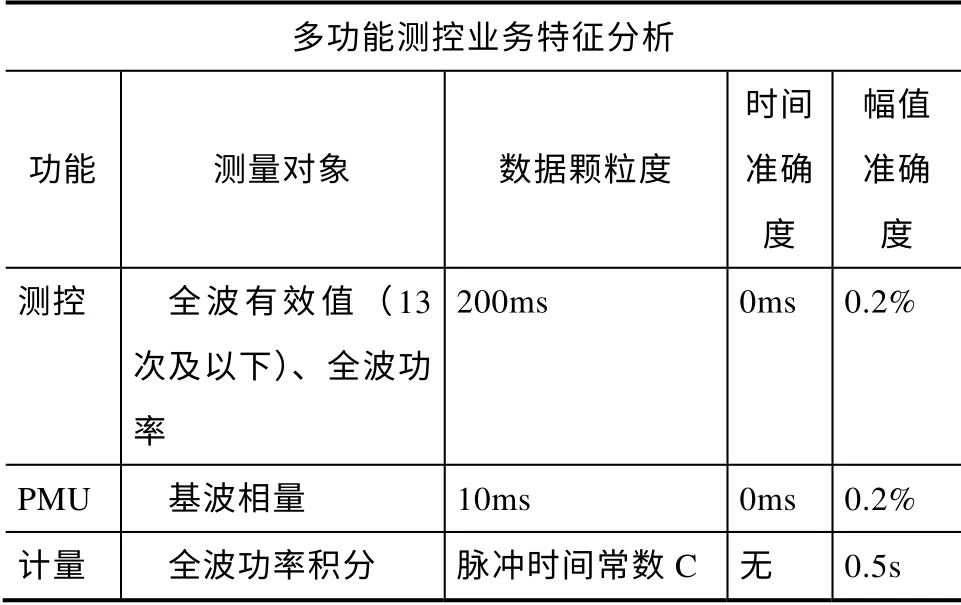

表2 多功能测控业务数据特征表

从表2可以看出,PMU 的测量数据是测控的子集;而状态估计对测控遥测数据时标的准确性与WAMS 主站对相量数据的准确性均为0ms,上送频度上PMU 与测控是倍数关系。

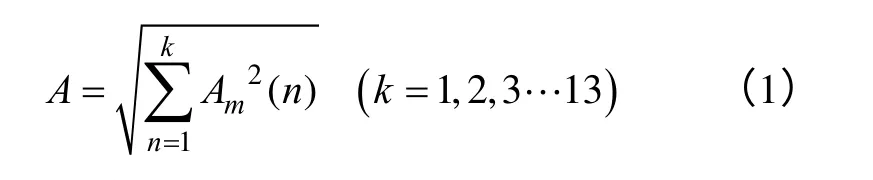

按照上述要求,多功能测控的前端计算处理模块每10ms 一个间隔按照当前系统频率进行完整插值,并对插值后的离散采样点进行离散傅里叶(DFT)变化,计算出各次谐波的幅值。根据谐波正交性原理,模拟量总有效值的计算公式如下:

其中Am(1)即为PMU 所需要的基波相量幅值,而A即为测控装置所需要的全波有效值。同理,装置的全波功率即为各次谐波功率的累加。

通过上述处理方法,可以在基础运算层实现测控、PMU、计量三类数据的融合,为三类业务的整体提供基础数据。

从数据传输角度看,PMU 数据的上送颗粒度在10~40ms 为周期,通过C37.118 规约上送数据集中器或者是调度主站,实时性要求很高,但带宽要求较低;测控数据通过IEC 61850 服务将变电站信息上送至站控层,颗粒度按照百毫秒计,遥测响应时间为秒级。为保证两类业务数据按照不同实时性要求进行传输,将PMU 数据的socket 侦听与发送放在实时进程中执行,以中断唤醒方式将实时PMU数据发送至协议栈缓冲区,并通过DMA 发送至网卡,从而保证数据发送实时性。

2)计量模块IEC 61850 模型设计

传统计量业务一般通过DL/T 645 协议进行上送,而多功能测控装置中的计量模块需要考虑按照IEC 61850 模型进行设计[7],以满足多功能测控装置数据上送接口标准化的设计需要,为建设高度集成的系统提供条件。

表3中列举的是多功能测控装置计量模块所涉及的逻辑接点。

表3

在实现过程中,可根据表4对计量DO 进行扩充,从而满足对于各类电能量统计值的补充上送。

2.4 多功能测控装置未来趋势

多功能测控装置本着面向间隔纵向集成的原则,随着未来技术发展与集成度水平进一步提高,多功能测控装置功能上还可实现电能质量分析等功能,在通信接口上,可根据主站业务需要将模拟量通道进行进一步整合,最终成为智能变电站内量测数据的惟一载体。

3 智能站集中式测控装置的研制

集中式测控装置按照横向原则,主要面向同类业务而设计,将变电站内多间隔测控装置功能进行集中采集与控制。集中式测控可以配合保护就地化方案的布置需要,最大化程度上实现站内间隔层设备的信息共享,减少间隔层IED 设备数量与占地面积[8]。

3.1 集中式测控装置关键技术

集中式测控的关键技术主要有:

1)集中式测控双重化配置数据冗余处理

由于集中式测控装置集中采集了多个间隔IED设备的信息,为保证系统运行可靠性,避免在二次设备N-1 条件下造成电力系统运行状态的大面积缺失,因此对集中式测控按照双重化进行配置。为了避免测量、控制数据的不单一,避免2 套数据对运行值班人员的影响[9-10]。在双重化运行模式下,集中式测控采用热备用方案运行,两套集中测控各配置一个检修压板,正常运行时,投入其中一套测控装置的检修压板,作为热备用测控;另一套未投入检修压板的集中式测控作为主测控运行。在 IEC 61850 通信上,双套测控采用相同模型进行建模,

站控层装置接收两套测控装置的监视数据,并按照上送数据的品质信息,将监视信号反馈给站内运行人员及主站。正常运行过程中,在控制方向上,针对主运行的集中式测控装置下发控制命令。

上述集中式测控双冗余方案能够最大程度上简化集中测控装置的运行与管理。通过模型一致性映射,避免了后台对于一次设备状态点组态的问题;通过检修压板切换实现了集中式测控的热备用冗余,并且简化了在站控层的数据辨识方案。

2)集中式测控的运维管理设计

集中式测控由于集成了多个间隔功能,因此在运维管理的设计上与传统的按间隔概念不同;

(1)一般运行。集中式测控屏柜上不再设置就地操作按钮,仅设置检修按钮。在智能变电站情况下,间隔的操作仅允许在远方遥控,或者是通过智能终端就地进行。这避免了运行人员在现场运行时,通过屏柜误操作的可能。

(2)检修维护。智能化站一次设备检修工况下,一次系统的回路设计与接线均直接与过程层装置按照间隔对应,不再与间隔层设备连接,且调试过程中的控制,也不在间隔层完成,因此,在一次设备检修时,不需要对集中式测控进行额外操作,可由集中式测控的数据辨识将过程层数据的有效信号上送站控层即可。而当二次设备检修情况下,一般并不需要一次设备陪停,可通投退检修压板,即可完成对应集中式测控的检修。

(3)扩建。当集中式测控需要增加间隔时,为避免最小情况下影响其他装置的运行,可通过检修压板进行切换,实现改扩建的实施。对运行间隔的操作切换至第A 套集中式测控上完成,对改扩建间隔,将另一套集中式测控与过程层设备的置检修压板投上,通过检修状态下,对改扩建间隔完成单套调试。

3.2 集中式测控装置未来趋势

集中式测控装置作为间隔层的集中采集与管理装置,不仅仅是传统意义的大测控概念;它在保证原有数据实时性的基础上,最大程度上实现了数据共享,因此未来可以作为变电站内经济调度控制的大脑,与主站或者区域进行协调,完成站内程序化操作与执行。同时,集中式测控作为过程层数据与站控层数据的接口,在智能变电站海量数据的基础上,通过有效的进行数据辨识,最终实现变电站Raw数据向熟数据的过度,提升变电站运行状态水平。

4 结论

本文从智能变电站的体系框架入手,将变电站划分为保护紧急控制与经济调度两个层面,并在该原则下对变电站的量测与控制业务从横向及纵向两个方向的优化集成进行了研究,提出了多功能测控与集中式测控两种实现形式,并针对两类测控装置的关键技术及未来趋势进行了研究,为变电站量测与控制业务的发展提供了参考。

[1] 贾巍,曹津平,李伟.数字化变电站中过程层的技术研究[J].电力自动化设备,2008,10(10): 71-74.

[2] 王文龙,刘明慧.智能变电站中SMV 网和GOOSE网共网可能性探讨[J].中国电机工程学报,2011(S1).

[3] 王文龙,胡荣,张喜铭,等.二次一体化框架下变电站站控层体系架构探讨[J].电力系统自动化,2013,7(14): 113-116.

[4] 熊剑,刘陈鑫,邓烽.智能变电站集中式保护测控装置[J].电力系统自动化,2013,6(12): 100-103.

[5] 张胜飞,蒲皓,李嘉逸.高电压测控保护一体化装置应用[J].电工技术,2012,11(11): 52-53.

[6] 李峰,易永辉,陶永健,等.智能变电站测控技术方案研究[J].电测与仪表,2013,7(7): 118-122.

[7] IEC.Communication Networks and Systems in Substa-tions Part 7: Basic Communication Structure for Substa-tions and Feeder Equipment[S].

[8] 王忠强,李栋,姜帅,等.新一代智能变电站技术经济分析[J].电气应用,2013,11(21): 34-37.

[9] 宋康,袁珂俊,任振兴,等.数字化智能变电站远动双测控实现方法[J].电力自动化设备,2012,7(7): 140-142.

[10] 钟华兵,王志林,房萍,等.变电站自动化系统支持双测控的实现方法[J].现代电力,2010,6(3): 13-15.