开发国产TMCP高强度船用钢迫在眉睫

2014-05-26中国船级社

中国船级社 赵 捷

经过多年的努力,我国造船完工量、订单量已数次与韩国交替位于世界第一,已成为名副其实的世界造船大国。同时,中国已拥有世界上最好的钢铁生产线,钢产量雄踞世界第一多年,船用钢产量也位居世界第一。然而,尽管船用钢材的国产配套率已超过90%,但由于产品质量的稳定性、均匀性、可靠性及配套性等与国外先进水平仍有一定差距,少数技术要求高、高附加值的船用钢仍需要进口,如TMCP高强度船用钢,因此,开发中国自己的高品质船用钢迫在眉睫。

TMCP高强度船用钢的工艺特点

TMCP交货状态(Thermo Mechanical Controlled Processing-温度形变控制轧制)是近二十几年发展起来的先进工艺,在我国钢铁行业得到应用也就是十年左右的时间。TMCP的基本冶金学原理是在再结晶温度以下进行大压下量轧制变形,利用微合金元素控制奥氏体晶粒长大,通过轧后加速冷却,对奥氏体相变过程进行控制,获得晶粒细小的组织,从而获得优良的性能。与传统的生产工艺相比,它具有生产成本低、能源消耗低,合金需求量经济、微观组织细化、冲击韧性高、表面质量好、碳当量低,焊接性能好、在船舶建造时可以实现焊前不预热、焊后不热处理等优点。

首先,充分发挥TMCP工艺的优点,就需要与传统工艺不同的成分设计。

一是利用铁水预脱硫技术、精炼技术(LF/RH/VD)等尽可能降低有害元素P、S、N、[H]和[O]含量,使钢水具有较高的纯净度。S含量0.010%以下(可达到0.005%),[H]3ppm以下,使钢水具有高的纯净度,也可降低夹杂物的含量;

二是降低碳含量,小于0.1%,这与传统的船用钢含碳量接近0.2%的有较大差别。碳含量的降低,将提高钢的冲击韧性;

三是适当提高锰含量,采用中等的锰含量;

四是添加细化晶粒元素Al、Nb、V、Ti等,提高钢的冲击韧性。添加提高淬透性元素Mo、Cr、Cu 等,使贝氏体区扩大,因而在较宽的冷速范围内能够得到贝氏体组织,提高钢的强度和韧性。

为达到提高钢的强度、韧性、提高再结晶温度及氮化物的析出强化等目的,添加Al、Nb、V、Ti、Ni等微合金元素。

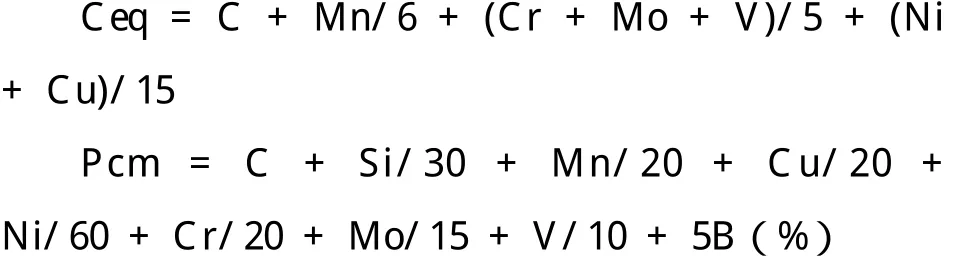

五是通过对合金元素的控制实现低的碳当量(Ceq),从而降低焊接裂纹敏感性(Pcm)保证良好的焊接性能。

其次,从TMCP高强度船用钢工艺特点来看,主要体现在:

一是为减少钢中夹杂物含量,减小偏析,在连铸浇注过程中可采用电磁搅拌、轻压下等技术;

二是适当降低钢坯加热温度,防止奥氏体晶粒过度长大;

三是轧制的第一阶段为再结晶区轧制,该阶段通过让变形奥氏体反复发生再结晶,同时因道次间隔时间较短,因而再结晶新晶粒来不及长大,从而获得细小的原奥氏体晶粒。第二阶段为非再结晶区轧制,该阶段的关键是低温状态(约800℃)大的变形量,以使相变后能够进行细晶强化、位错强化和析出强化等;

四是控制冷却:TMCP工艺的关键是轧后的加速冷却,通过控制最佳的冷却速度,获得最终希望得到的细晶组织,通过控制冷却水流量,获得钢板沿厚度、长度、宽带方向均匀的金相组织和晶粒度从而得到均匀的力学性能。

通过以上这些手段,使钢板具有均匀的细晶组织、低的碳当量(Ceq)和Pcm值再加上氮化物的析出阻止热影响区(HAZ)的晶粒长大,从而获得具有良好的综合力学性能、良好焊接性能的船用钢板。

FH550/TMCP工艺所获得的组织和力学性能

通过以上的化学成分设计和工艺的保障,获得了满足CCS《材料与焊接规范》要求的80mm厚、钢级FH550、TMCP交货状态的船用钢板。钢板的组织及力学性能具有如下特点:

1、获得了希望得到的组织。通过以上工艺手段,获得了铁素体和贝氏体组织,铁素体晶粒度达到十级以上。这就保证了能够获得足够的强度和韧性。

2、屈服强度完全满足大于550MPa的要求。

3、低温韧性指标优异。0℃、-20℃、-40℃时钢板四分之一厚度处(1/4t)和钢板芯部(1/2t)夏比冲击功达到300J以上,-60℃时1/4t和1/2t的夏比冲击功也均大于260J,-80℃时1/4t和1/2t的夏比冲击功仍为100J以上。可见韧性储备十分良好。

4、低的碳当量Ceq(0.47%以下)和冷裂纹敏感系数Pcm(0.22%以下),保证了良好的焊接性能。焊接性能试验的各项指标良好,在熔合线、距熔合线1mm、2mm、5mm和20mm处进行冲击试验,-40℃时冲击功在300J以上,-60℃熔合线处冲击功仍为100J以上,并且不需要预热。可见焊接性能优异。

5、落锤试验的脆性转变温度(NDT)低于-65℃,说明具有优良的低温表面抗裂纹能力。

6、冷弯试验合格,时效冲击性能与常规夏比冲击相比,下降不大。

而且钢板的纵横向性能、钢板头尾性能差别不大,说明了工艺的合理及稳定,从而保证了钢板性能的均匀性。

可见FH550钢板获得了十分优异的强度、韧性和焊接性能,满足造船和海洋工程用钢的要求。

TMCP交货状态的船用钢降低了合金含量,降低了生产成本、降低了能耗、提高了生产效率、减少对环境的影响,是值得广泛推广的先进生产工艺。

开发中国自己的高品质船用钢

虽然我们已能够生产绝大多数种类的船用钢,但由于产品质量的稳定性、均匀性、可靠性及配套性等与国外先进水平仍有一定差距,少数技术要求高、高附加值的船用钢仍需要进口。开发中国自己的高品质船用钢,替代进口已是中国钢铁人义不容辞的责任。为此,我们需要在以下几个方面做出努力:

一是提高船用钢质量的稳定性、均匀性、经济性。我们虽然能够生产出一些高级别的船用钢,但性能指标的稳定性还不够,钢板不同部位的性能均匀性还不够,做到经济性就更需要下大功夫。

二是钢板的表面质量还有待提高。一些影响造船使用的表面缺欠的存在会给随后的造船工序带来麻烦。

三是产品的综合性能需要提高。所生产出来的船用钢不能仅仅满足规范的最低要求,除要保证强度满足要求外,还要有足够的韧性储备,还要有良好的焊接性能。

四是完善产品售后服务等。与国外先进水平最大的差距还体现在理念的落后,这包括研发理念、服务理念以及研发、生产机制的落后。我们应该学习国外先进的理念,从用户需求入手进行新产品的研发,组成由用户、船厂、钢厂、研究院所、高校、政府等组成的联合研发团队,以产学研检用相结合的机制进行新产品的研发、生产和应用。

日本研发原油船货油舱耐蚀钢就是一个很好的例子,他们从用户对原油船货油舱需要耐蚀钢的需求入手,研究腐蚀环境、耐腐蚀机理,组成由不同机构参加的团队,联合研发、生产到产品的实际应用。形成标准、公约等国际要求,并在其他国家申请专利,通过这些形成技术壁垒,上升为另一个层次的国际竞争。

现在我国钢铁行业产能过剩,生产、销售不景气,成本高、利润低,污染大,这些都制约了我们的发展。在这个时候,研发高品质、高附加值的钢材,为将来钢铁行业的复兴进行必要的技术储备,就具有十分重要的战略意义。

现在IACS材料专家组已经在讨论厚度达200mm,TMCP状态FH890这样更高级别船用钢的要求,我们应该抓住机遇,及时跟进,开发我国自己的高品质船用钢。