刮板输送机链条自动张紧系统的研究与应用

2014-05-25于忠厚

于忠厚

(大同煤矿集团机电管理处,山西大同037003)

刮板输送机链条自动张紧系统的研究与应用

于忠厚

(大同煤矿集团机电管理处,山西大同037003)

为了避免传统的刮板输送机由于人工紧链方式使链轮磨损严重而导致刮板断链等事故的发生,设计了一种刮板输送机链条的自动张紧装置,该装置是将压力传感器装于输送机伸缩机尾的油缸部件,链条的张力经过油缸内部压力传至压力传感器,传感器监测到的值再传到PLC控制系统,系统内部事先根据载荷等因素设定链条的预设值,分析监测值与预设值后,经逻辑判断并发送控制信号到电磁阀,进而控制油缸的伸缩,达到自动张紧链条之目的。通过在综采工作面使用该装置,消除了各种不安全因素,保证了设备正常运行,延长了刮板输送机的使用寿合,同时,提高了自动化程度,降低了工人的劳动强度。

刮板输送机;链条;自动张紧;压力传感器;PLC

刮板链由于输送机运行时间及载荷因素,链条会被拉长,链条拉长后会在链轮分离点处出现松弛,易导致链条堆积断链、别卡等现象。为了避免此类现象发生,在链条运行一段时间后,需用张紧装置给其预紧力,使之产生预加的弹性伸长。由于这种传统的刮板输送机人工紧链方式经常会因链条过紧,而使链轮磨损严重,导致刮板断链等事故的发生,某矿开发了一种刮板输送机链条的自动张紧系统,该系统根据载荷的变化控制油缸的伸缩量,进而达到自动调整链条张力的功能。

1 链条自动张紧系统的组成

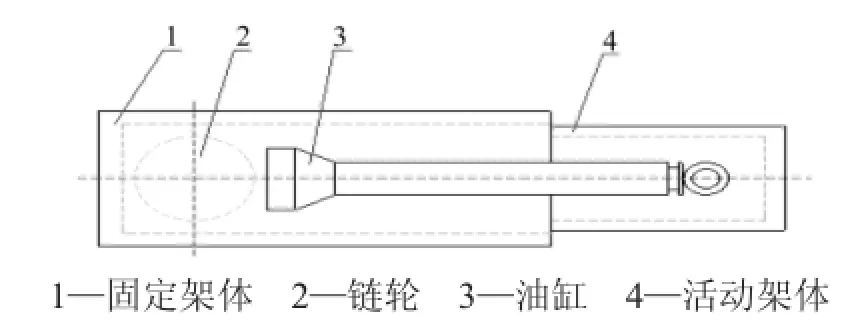

链条自动张紧系统的主要组成:1)刮板输送机机尾伸缩装置。2)链条张力实时监测与控制系统。3)伸缩机尾的液压系统。刮板输送机链条张紧自动控制系统见图1。

图1 刮板输送机链条张紧自动控制系统图

1.1 机尾伸缩装置

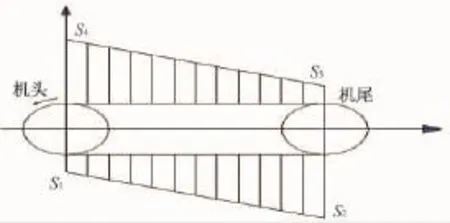

刮板输送机伸缩机尾机构原理见图2,主要由固定架体与活动架体两部分组成,通过安装于机尾左右两侧对称油缸将两者联接在一起,油缸一端与固定架联接,另一端与活动架体联接,活动架体在油缸的作用下相对于固定架体慢慢地移出达到改变机头机尾链轮距离的目的。

图2 伸缩机尾装置示意图

1.1.1 伸缩机尾油缸驱动力计算时需考虑的因素

1)活动架体相对于固定架体的摩擦力。2)链条在空载状态时预紧力。3)链条在重载状态时的张力。4)井下泵站的额定压力。

1.1.2 伸缩机尾油缸行程的确定

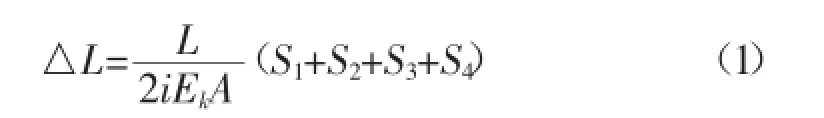

刮板链做为弹性体,在作用力下可产生弹性变形,链条在重载下的张力见图3。

图3 链条张力图

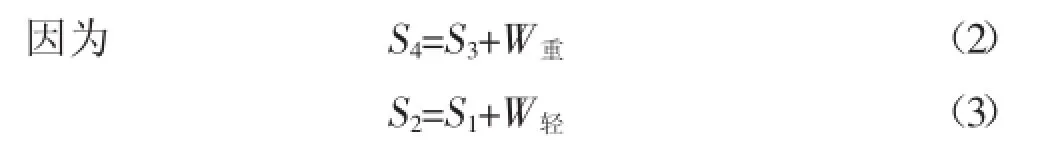

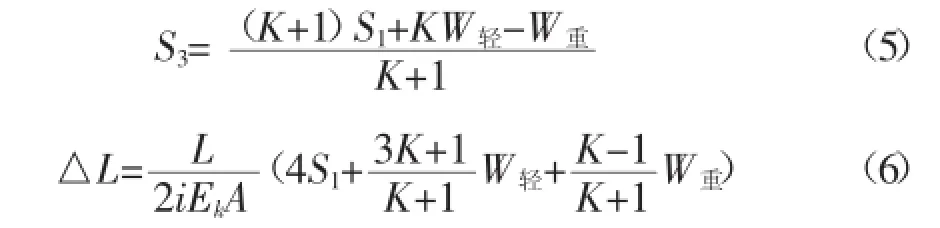

链条的弹性伸长量△L会与链条的弹性模量Ek、链条的横截面积A、链条的条数i、刮板机的铺设长度L以及链上载荷等因素有关。故有:

式中:

S1—额定负载时机头链轮分离点的链条张力值;

S2—额定负载时机尾链轮相遇点的链条张力值;

S3—额定负载时机尾链轮分离点的链条张力值;

S4—额定负载时机头链轮相遇点的链条张力值。

假设W重、W轻分别为刮板运输机重段运行阻力和轻段运行阻力。当机头、机尾电机以同一百分比输出功率情况下,机头输出功率足以满足重段运行阻力,而机尾输出功率小于轻段运行阻力,此时机头电机经过上链拉动底链,因此,链条与机头分离点处的张力S1最小。

假设机头机尾功率驱动比为K:

联解上式可得:

给链条一预警力F预,使链条在预警力时的弹性伸长量与额定负载时的弹性伸长量相抵消。

据此得出:链条各点张力与预紧力的大小成正比例,预紧力越大,链条各点张力越大、链轮磨损越厉害。

由此可见,刮板输送机采用伸缩装置后,可使链条的张力伴随着负载的变化而变化,保证链条最小张力值始终大于0,机尾伸缩装置的行程需满足刮板输送机链条从空载状态到重载状态时所引起的伸长量,根据以上公式可分别求出刮板输送机链条在重载与空载时的伸长量△L1和△L2,可得出行程L=(△L1-△L2)/2。

1.2 链条张力的实时监测与控制系统

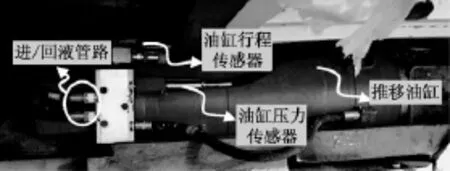

1)链条张力的实时监测主要由装于刮板输送机伸缩机尾油缸上的压力传感器、行程传感器来实施,见图4。压力传感器的额定量程为50 MPa,主要是监测油缸内的压力值,并将压力值传输给PLC控制系统;行程传感器用于监测伸缩机尾的伸缩量,判断油缸的实际运行状态,当控制系统需要油缸伸缩时,行程传感器采集到的信号可以确保油缸每次只移动一个步距。

图4 监测装置图

2)控制系统主要由西门子公司的PLC-200和A/ D模块转换器组成,PLC负责执行程序及储存数据,并对执行元件进行控制,A/D模块转换器主要用于采集压力传感器与行程传感器的信号,其信号为模拟量,然后A/D转换模块将模拟量转化为数字量传输给PLC进行比例处理后,将数据值通过显示屏直观地显示出来。

1.3 液压系统

液压系统主要是电磁阀、油缸、泵站及高压管路。电磁阀通过PLC发送控制信号打开或关闭,当程序要求压力增大或减小时,控制器输出24 V直流电压打开电磁阀,高压液体驱动液压缸伸出或缩回。

2 控制系统原理及工作过程

2.1 控制系统原理

刮板输送机正常工作时,链条的张力主要体现为过大、过小、正常3种状态,通过油缸上的压力传感器采集,采集到的信号值与通过计算写入PLC的预设值进行比较,经过内部程序的分析处理,然后进行自动控制,控制伸缩机尾的动作,从而实现链条自动张紧的目的。

2.2 工作过程

自动控制装置操作面板上有自动与手动两个开关,方便自动调节和手动调节伸缩机尾,手动状态下各设伸长与缩短两个开关,可以手动调整油缸的伸出与缩回,而且伸出量与缩回量都能通过显示屏直观地显示出来。

系统在自动调节过程中,如果链条伸缩量超出了油缸的行程范围,自动张紧装置不再起作用,系统会报警,此时通过手动操作将油缸缩回,将多余的链条截取。恢复油缸伸出使链条有预紧力,克服链条张力与机尾摩擦阻力,才能正常工作。

自动控制状态时,其工作过程为:

1)液压缸压力传感器采集到的信号值传输给PLC控制器,控制系统将采集到的压力值与预设范围值进行比较,预设范围值通过链条初张力确定;如果压力值大于预设范围值,则说明链条张力过紧。

2)PLC控制器给电磁阀打开信号,高压液体进入油缸的有杆腔,油缸活塞开始缩回,PLC控制其每次移动一个步距。

3)油缸每调整一个步距,压力传感器实时将采集到的信号值与预设值范围进行比较,直到信号值落入预设值范围之内,控制器给电磁阀一个关闭信号,油缸停止动作。

4)压力传感器实时采集值小于预设值范围时,控制器给电磁阀打开信号,高压液体进入油缸无杆腔,PLC控制油缸伸出,当采集到的值进入预设值范围内时,油缸停止运动。

整个运动过程一直处于循环状态,目的是使链条处于一个合理的张紧范围之内,适应生产。

3 结束语

链条自动张紧装置通过在综采工作面的使用,效果良好,主要体现为:

1)此装置结构简单、操作方便,能够实现链条张力的实时监测与控制,消除了各种不安全因素,保证设备正常运行。

2)工作性能稳定,运行过程中链条保持良好的张力,减少了由于链条过松、过紧而出现的断刮板、断链等事故,减少了对链轮的磨损,提高了链条与链轮的使用寿命,减少了无功损耗,延长了刮板输送机的使用期限。

3)提高了工作面的自动化程度,降低了工人的劳动强度。

[1]吴平稳.刮板输送机链条张力自动控制系统研究[D].辽宁:辽宁工程技术大学,2004.

[2]孙远敬,徐广明,刮板输送机链条张力自动控制系统研究[J].煤炭工程,2005(12):7-8.

[3]刘萍,晏飞.刮板输送机链条张力自动监控系统研究[J].煤炭工程,2008(11):80-81.

[4]王玉梅.国内外刮板输送机可伸缩机尾装置述评[J].煤矿机械,2001(11):4-6.

Research and Application of Automatic Tensioning System of Scraper Conveyor Chain

Yu Zhong-hou

The device is that installs the pressure sensor on the cylinder parts of extendable conveyor belt tail,chain tension is transmitted to pressure sensor by internal pressure of cylinder,sensors transfers the monitor value to PLC control system,the internal system sets default according to the chain loading and other factors in advance,after analyses monitoring value and preset value sends control signal to solenoid valves by logical judgment,and then controls the oil cylinder expansion,achieves the purpose of automatic tensioning chain.By using the device in fully mechanized working face,eliminates all kinds of unsafe factors,ensures the normal operation of equipment,increases the service life of scraper conveyor,at the same time improves the degree of automation,reduces the labor intensity of worker.

Scraper conveyer;Chain;Automatic tensioning;Pressure sensor;PLC

TD63+4

B

1672-0652(2014)12-0018-03

2014-10-12

于忠厚(1970—),男,山西怀仁人,2014年毕业于太原科技大学,工程师,主要从事煤矿机电技术管理工作(E-mail)universityrxy@163.com