数学描述抽油系统故障时抽油机示功图

2014-05-25阮晶琦梁宏宝

阮晶琦,梁宏宝

(东北石油大学 机械科学与工程学院,黑龙江 大庆163318)

示功图反映了抽油设备工作状况的好坏。目前,分析示功图是抽油系统进行故障诊断的最常用方法。对抽油机井的井下故障诊断一直是国内外技术人员研究的重要内容,并且进行了大量的理论研究和应用研究[1-8]。最开始,抽油井的故障诊断是以地面示功图为基础,依靠经验进行定性分析和判断。由于实测示功图大部分在图表中查不到,工作人员因经验不同致使分析结果也有所不同,误差很大。后来,在波动方程的基础上,建立有杆抽油系统的数学模型,对地面示功图进行数学处理,得到井下功图和其他某些参数来进行故障的诊断。这种方法在建立数学模型时没有考虑油管变形,其次对于不同故障引起的功图图形相近也无法判别。近几年来,国外引入人工智能专家系统的方法,将专家经验和示功图样板输入到计算机,利用模式识别的技术和知识对现场的抽油系统进行故障诊断。故障样板的选择受到地区的限制,不同的地况和不同的采油条件下,故障样板也不相同,而且对匹配相近的故障没有进一步的判别。因此后来发展的两种方法都具有一定的局限性。针对以上方法的缺点,本文通过对16 种出故障时的典型示功图进行分析,分析其示功图形状特征,进行数学描述;对特征相近的功图,给出了结合油井参数进行判断的方法。对抽油系统的故障诊断研究和提高经济效益具有重要意义。

1 理论示功图

示功图[9]是由纵坐标载荷随横坐标位移变化的关系曲线图。地面示功图表示悬点载荷随位移变化的示功图,也称为光杆示功图。

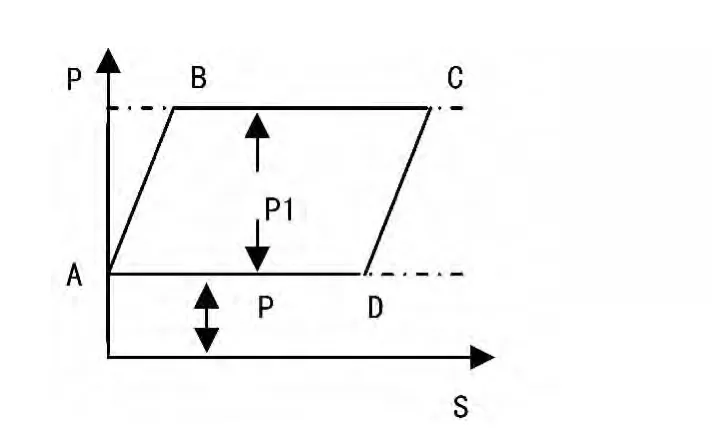

1.1 在静载荷作用下的理论示功图

弹性抽油杆在静载荷作用下的理论示功图如图1,是一个平行四边形。A 是下死点,上冲程开始点,AB 是加载线,B 点加载完毕,BC 段为上行线;加载过程中,游动凡尔和固定凡尔都处于关闭状态。BC 段固定凡尔开始打开。C 是上死点,下冲程开始点,CD 是卸载线,D 点卸载完毕,DA 段为下行线。卸载过程中,游动凡尔和固定凡尔都处于关闭状态。DA 段固定凡尔处于关闭状态。

图1 静载荷作用下的理论示功图

图2 考虑惯性载荷和振动载荷后的理论示功图

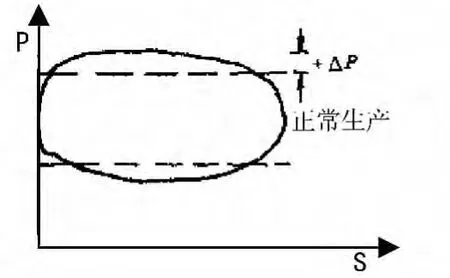

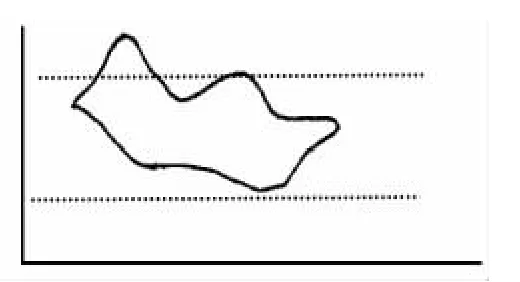

1.2 考虑惯性载荷和振动载荷后的理论示功图

考虑惯性载荷和振动载荷后的理论示功图[10-11],如图2,为一近似的平行四边形。左右平行、上下曲线平均线平行。上下曲线出现逐渐减弱的波浪线,振动越严重,变化幅度越大。

2 典型示功图分析

使抽油井举升系统的各部分产生事故因素有抽油杆断脱、游动凡尔漏失、固定凡尔漏失、油层供液能力不足、油中含气、油井含砂和原油粘度高等故障[12-14]。抽油设备的工作状况会反应在示功图上[15-18],下面对这些因素影响的16 种典型示功图进行分析。

2.1 固定凡尔漏失

从密封角度来分析,固定凡尔在BC 段一直处于打开状态,出现故障应反映在CDA 的形状上。同理,ABC 的形状代表游动凡尔的工作状态。固定凡尔漏失,相当于固定凡尔提前打开,加载比正常情况快,因此AB 段斜率变大,漏失越严重越接近垂线;卸载比正常情况慢,CD 段斜率变小。增载提前的结果是使图形左下角变圆;卸载时间延迟的结果是使图形右下角变圆,图形如3 所示。图4为实测示功图。图形特征为两下角缺失,卸载线为一向上凹的曲线。

图3 固定凡尔漏失时的示功图

图4 实测固定凡尔漏失时的示功图

由于固定凡尔漏失的图形为两下角缺失,两下角变圆,所以不存在以下的点:

(1)下冲程,x∈[0,xmin(ymin)),y=ymin

(2)下冲程,x∈(xmax(ymin),xmax ),y=ymin

因此,如果同时满足以上两个条件,即为固定凡尔漏失。式中:ymin 为图形的最小载荷,xmin(ymin)为图形最小载荷对应的最小x 值(横坐标值),

xmax(ymin)为图形最小载荷对应的最大x 值(横坐标值),

2.2 游动凡尔漏失

因游动凡尔漏失,加载变得缓慢,使ab 段斜率变小;卸载时游动阀漏失相当于提前打开,卸载加速,cd段斜率变大,漏失严重时接近垂线。增载滞后的结果是使图形左上角变圆;卸载提前的结果是使图形右上角变圆,漏失量越大,其圆滑程度越厉害,如图5所示,图6为实测示功图。图形特征为两上角缺失,增载线为一条向下方弯曲圆弧线。

图5 游动凡尔漏失时的示功图

图6 实测游动凡尔漏失时的示功图

由于游动凡尔漏失的图形为两上角缺失,两上角变圆,所以不存在以下的点:

(1)上冲程,x∈[0,xmin(ymax)),y=ymax

(2)下冲程,x∈(xmax(ymax),xmax),y=ymax

因此,如果同时满足以上两个条件,为游动凡尔漏失。

式中:ymax 为图形的最大载荷,xmin(ymax)为图形最大载荷对应的最小x 值(横坐标值),

xmax 为图形冲程,xmax(ymax)为图形最大载荷对应的最大x 值(横坐标值)。

2.3 游动凡尔和固定凡尔同时漏失(简称双漏)

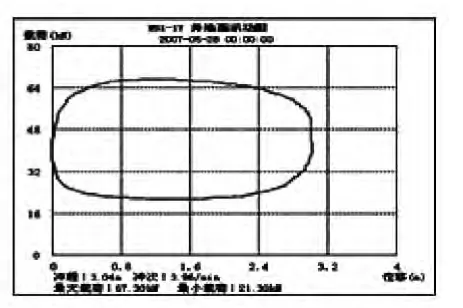

双凡尔漏失是游动凡尔与固定凡尔同时都漏失,最显著的特征是加载线和卸载线在与上、下行程线连接处比较平滑,整个图类似椭圆形,如图7示,与油稠的示功图十分相似。图8为实测示功图。图形特征为四角消失,四角变圆,中间粗;两头尖。

图7 实测双凡尔漏失时的示功图

图8 双凡尔漏失时的示功图

2.4 泵工作正常但油稠

当原油粘度升高,会使液体磨擦阻力增大,载荷也随之增大,示功图变得“肥胖”。同时油稠导致泵凡尔关闭不严,形状与双凡尔漏相似。如图9所示,图10为实测示功图。图形特征为图形肥胖,四角圆滑。上负荷线高于最大理论负荷线,下负荷线低于最小理论负荷线。

图9 油稠时的示功图

图10 实测油稠时的示功图

由于双漏失和油稠的图形均为四角消失,四角变圆;中间粗,两头尖。因此,两种示功图的曲线相近。根据图形,不存在以下的点:

(1)下冲程,x∈[0,xmin(ymin)),y=ymin

(2)下冲程,x∈(xmax(ymin),xmax),y=ymin

(3)上冲程,x∈[0,xmin(ymax)),y=ymax

(4)下冲程,x∈(xmax(ymax),xmax),y=ymax

如果同时满足上面四个条件,为固定凡尔漏失和游动凡尔漏失同时漏失(双漏失)或油稠。对于确定是双漏和油稠中的哪一种,主要根据井口蹩泵情况进行判断。如果井口蹩泵起压较慢,但压力下降速度快,就判定为双漏;蹩泵起压较快,压力下降较慢,就判定为油稠。

2.5 泵工作正常但供液不足

当从上死点开始下冲程,向下运动一段距离光杆负荷才减小。当活塞接触到液面开始压缩液体以后,负荷开始转移,光杆才开始卸载。图型特征为“刀把”形。卸载线和加载线平行。如图11所示,图12为实测示功图。由于充满程度是可变的,所以卸载线要左右移动,越左移充满越不好,供液能力越差。

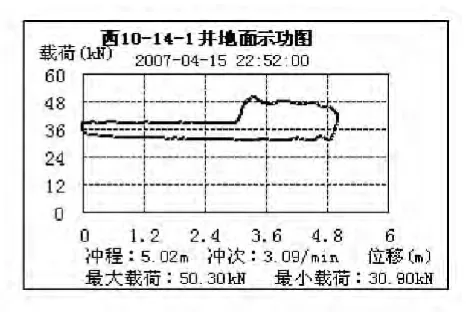

图11 实测供液不足时的示功图

图12 供液不足时的示功图

由于供液不足的图形为右下方缺失,所以不存(1)区间里的点:

(1)下冲程,x∈(xmax(ymin),xmax ),y=ymin

(2)下冲程,x∈(xmax(ymin),xmax )区间,存在一些相同数值或相差不大的y 值。

如果同时满足以上两个条件,为供液不足。

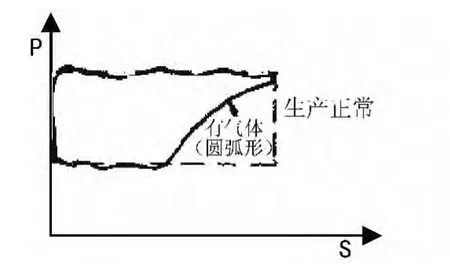

2.6 气体影响

由于下冲程末余隙内留有气体,致使上冲程开始后,气体膨胀,泵内压力不能快速降低,固定凡尔打开滞后,加载缓慢;下冲程时气体压缩,泵内压力不能迅速提高,游动凡尔打开滞后,卸载变慢。图型特征∶卸载线成一圆弧状。含气量越多,刀把越明显,弧线曲率小,如图13所示,图14为实测示功图。

图13 气体影响时的示功图

图14 实测气体影响时的示功图

如果同时满足以下两个条件,为气体影响。

气体影响的图形为右下方缺失,且卸载线为圆弧曲线。所以不存在(1)区间里的点:

(1)下冲程,x∈(xmax(ymin),xmax ),y=ymin

(2)下冲程,x∈(xmax(ymin),xmax )区间,y 值呈逐渐下降趋势。

供液不足与气体影响的示功图相似:供液不足时卸载线陡且直,气体影响时卸载线为圆弧形状。在对实际功图进行分析时,由于这两种功图的理论界线并不明显,致使对于同一个功图不同的人,分析的结果不同。对于确定是其中的哪一种,可从两个方面进行判断。

a.依据套压及井口取样情况再次进行判断:

如果套压高且井口取样放样时有气体喷出,就判断为气体影响,否则就为供液不足。

b.从水利学的角度出发,计算了抽油泵完全充满所必须的沉没度的界限:

φ70mm 以下泵,沉没度大于80 米、泵效大于35%时,为气体影响,泵效小于35%、沉没度小于80 米时为供液不足;φ70mm 以上泵,沉没度大于100 米、泵效大于35%时,为气体影响,沉没度小于100 米、泵效小于35%时,为供液不足。

2.7 泵气锁(不出液)

如果气体大量进入泵筒,上冲程时气体膨胀,全部占满柱塞让出的容积,固定凡尔打不开。下冲程时,气体压缩,游动凡尔也打不开,所以这种情况下双凡尔均打不开,柱塞运动对气体压缩和膨胀,泵不排油,图型特征为整个图形靠近最大理论载荷线,减载线平缓。如图15所示,图16为实测示功图。

图15 气锁时的示功图

图16 实测气锁时的示功图

气锁时整个图形靠近最大理论载荷线,不存在以下的点:

(1)下冲程,x∈(xmax(ymin),xmax ),y=ymin

(2)上冲程,x∈[0,xmin(ymax)),y=ymax

如果同时满足以上两个条件,为气锁。

2.8 活塞脱出工作筒

上冲程中柱塞上行至某一点时脱出工作筒,液体的漏失量将急剧增加,悬点载荷也急剧下降。卸载结束时由于突然卸载使柱塞的振动产生不规则的波状曲线。图型特征为右上方缺失,上冲程靠后部分的载荷明显变小,有的甚至跌至下理论线,并且会产生不规则波状曲线,如图17所示,图18为实测示功图。

图17 活塞脱出工作筒时的示功图

图18 实测活塞脱出工作筒时的示功图

活塞脱出工作筒的图形为右上方缺失,所以不存在以下的点:

上冲程,x∈(xmax(ymax),xmax ),y=ymax

如果满足以上条件,为活塞脱出工作筒。

2.9 游动凡尔关闭迟缓

游动阀关闭迟缓会使加载过程减缓。图形特征为左上方缺失,近似为矩形。加载线比较陡。如图19所示,图20为实测示功图。

图19 游动凡尔关闭迟缓时的示功图

图20 实测游动凡尔关闭迟缓时的示功图

游动凡尔关闭迟缓的图形为左上方缺失,所以不存在以下的点:

上冲程,x∈[0,xmin(ymax)),y=ymax

如果满足以上条件,为游动凡尔关闭迟缓。

2.10 上碰泵(在上死点处有碰挂)

在上冲程快结束时,柱塞滑杆并帽和泵头导环发生碰撞。图形特征为右上角有凸出。载荷额增加,如图21所示,图22为实测示功图。

图21 上碰泵时的示功图

图22 实测上碰泵时的示功图

上碰泵的图形为右上角有凸出,载荷增加。且右下角缺失。

(1)上冲程,x∈(x1,xmax ),y >y 上行min

(2)下冲程,x∈(xmax(ymin),xmax ),y=ymin

如果同时满足以上两个条件,为上碰泵。

式中:x1 为y 取上行线中最大值和最小值中的较小值时所对应的横坐标值。y 上行min 为上行线中的最小y 值。

2.11 下碰泵

在下冲程快结束时,柱塞和固定凡尔罩发生碰撞,使得载荷额外降低。图形特征为左下角有凸出,在增载部位的曲线是凹形向上的。如图23所示,图24为实测示功图。

图23 下碰泵时的示功图

图24 实测下碰泵时的示功图

下碰泵的图形的左下角有凸出,所以存在几下的点:

上冲程,x∈[0,x1(y 下行振动平均线)),y <y 下行振动平均线。如果满足以上条件,为下碰泵。

式中:x1(y 下行振动平均线)为下行线振动的平均线对应的横坐标值,

y 下行振动平均线为下行线振动的平均线对应的纵坐标值。

2.12 机械性跳动

出油正常,图形特征为大齿形,是抽油机变速箱内的轴键因磨损串动而振动,如图25所示。

图25 机械跳动时的示功图

机械性串动的图形中的上行线和下行线均出现“大牙齿”,因此存在:

(1)上行线中,y 上行线∈[ymax,ymin]

(2)下行线中,y 下行线∈[ymax,ymin]

如果同时满足以上两个条件,为机械性串动。

式中:y 上行线为上行线对应的纵坐标值,y 下行线为下行线对应的纵坐标值,

2.13 正常抽油、抽油机平衡重没有调整好

如果油井生产平衡,地面示功图中上、下行曲线应为波幅相同的阻尼曲线,如果平衡太轻,则下冲程较快,其下行曲线的波幅较大;如果平衡太重,则杆柱上行较快,其上行曲线的波幅较大。图形特点为平衡太轻,下行曲线的波幅较大;平衡太重,上行曲线的波幅较大。如图26和27 所示。

图26 平衡偏轻时的示功图

图27 平衡偏重量时的示功图

如果同时满足以上条件,为抽油机平衡重没有调整好。

抽油机平衡重没有调整好分为两种情况:平衡重太轻和平衡重太重。

平衡太轻时功图的下行线振动幅度较上行线大;平衡太重时功图的上行线振动幅度较下行线大。

(1)上行线中,y 上行线∈[y 上行max,y 上行min]

(2)下行线中,y 下行线∈[y 下行max,y 下行min]

若y 上行线 >y 下行线 为平衡重偏重,

若y 上行线 <y 下行线 为平衡重偏轻。

y 上行振动max 为上行线的最大值,y 上行振动min 为上行线的最小值。y 下行振动max 为下行线的最大值,y 下行振动min 为下行线的最小值。

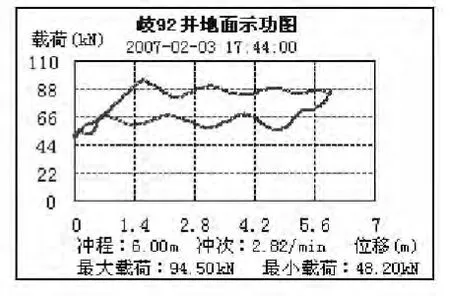

2.14 油井出砂

当油中含砂时,一些细小颗粒会进入到活塞与工作筒的间隙,由于砂粒不规则且分布不均匀,所产生的阻力也在时刻变化,因此反映在示功图上就会有不规则的锯齿状。图形特征为负荷线上呈现出不规则的锯齿状尖峰,且尖峰是移动的;或产生不规则的“小牙齿”形状的齿形,如图28所示。图29为实测示功图。

图28 油井出砂时的示功图

图29 实测油井出砂时的示功图

油井出砂功图的上行线和下行线出现“小牙齿”形的不规则齿状,

(1)上行线中,y 上行线∈[y 上行max,y 上行min]

(2)下行线中,y 下行线∈[y 下行max,y 下行min]

(3)若y 上行线与y 下行线接近,相差不大。

如果同时满足以上三个条件,为油井出砂。

2.15 抽油杆断脱

抽油杆断脱后,光杆只承受断点以上的抽油杆重量,示功图上载荷很小且面积非常窄,同时油井不出液。

图形特点∶ 非常窄的图形,呈水平条带状,如图30所示。图31为实测示功图。图形的位置取决于断脱点的位置。断脱的位置越深,图形越接近最小理论负荷线,断脱的位置越浅,图形越接近基线。

图30 抽油杆断脱时的示功图

图31 实测抽油杆断脱时的示功图

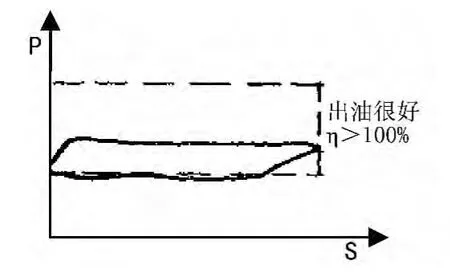

2.16 连抽带喷井

当上冲程时,由于油流有自喷能力,顶着活塞往上跑,使游动凡尔被顶开或关闭不严。同时,油气充分混合,液柱比重减轻,使光杆上的负荷大幅度减轻,小于示功图的最大理论载荷线。而下冲程时,油流同样向上顶着活塞,使固定凡尔和游动凡尔均处于开启状态,光杆的负荷没有什么变化,高于示功图的最小理论载荷线。

图形特征:近于水平状,很少有振动波。图形两端有一段曲线近于平行。如图32所示。图33为实测示功图。

示功图的位置和载荷变化的大小取决于喷势的强弱及抽汲液体的粘度。

图32 连抽带喷井的示功图

图33 实测连抽带喷井的示功图

抽油杆断脱或连抽带喷井的功图相似,图形非常窄,为水平条带状。因此:y→y min。如果满足以上条件,为抽油杆断脱或连抽带喷井。

要正确区分是哪种类型的示功图,还要综合研究油井生产情况,若油井连抽带喷时,产液量高,泵效高;

而抽油泵脱落时,产液量低,甚至产液量为零。

3 结 语

(1)通过分析故障井的典型示功图,找出其形状特征,对其进行数学描述,得到了数学描述的示功图特征;对于特征相近的功图,给出了进一步进行判断的方法。用数学描述的示功图特征可以更方便快速地对故障进行诊断,为示功图的分析和判别提供了新的手段。

(2)在16 种故障中,有4 种故障会引起示功图的上、下行线的振动幅度发生较大变化,这4 种故障是:油井出砂、机械性串动、抽油机平衡重偏重或偏轻。出现上碰泵情况时示功图的右上角凸出。出现下碰泵情况,其示功图的左下角凸出。其余10 故障均会使示功图不同部位出现缺失。

(3)还需要进行大量的实践工作来完善这种方法。

[1]赵海清,张嗣伟.抽油井故障诊断技术发展方向浅析[J].石油矿场机械,1992,21(5):1-3.

[2]范英娜,张平,谢博涵.有杆泵抽油系统诊断技术研究现状[J].中国石油和化工标准与质量,2011,12:83-84.

[3]王巨轮.有杆泵抽油系统的智能故障诊断及远程监控的研究[D].杭州:浙江大学硕士学位论文,2009.

[4]Podio.A.l,Gomez.Jaime,Mansure.A.J,etal.Laboratory- Instrumented sucker- Rod Pump[C].SPE Production and Facilities,2003:104-113.

[5]C.B.Suckerr- Rod pumping failures diagnostic system[C].Porceedings- SPE Annual Technical conference and Exhibition,2010:3651-3662.

[6]基于网络的有杆泵抽油井工况远程故障诊断技术[R].西安石油大学科技处,2003.

[7]杨瑞,齐俊林,王永全,等.有杆泵采油系统故障诊断的传递矩阵算法[J].石油机械,2009,37(11):19-21.

[8]余国安,邬亦炯,王国源.有杆泵抽油井故障诊断新的理论依据[J].西安石油学院学报,1988,3 (1):1-6.

[9]崔振华,.余国安,安锦高,等.有杆抽油系统[M].北京:石油工业出版社,1994.

[10]吴伟,王玮.机械式有杆泵抽油井示功图的识别[J].石油矿场机械,2007,36(4):16-18.

[11]程曦月,刘威,马会财,黄林杰.有杆抽油系统的数学建模及诊断[J].数学的实践与认识,2013,43(15):71-82.

[12]赵娟.抽油机井泵况诊断方法研究[J].中外能源,2011,16:65-67.

[13]关成尧,檀朝东,余金泽,吕锐.大港油田抽油机井典型示功图分析[J].中国石油和化工,2007,43(22):57-61.

[14]唐军.有杆抽油系统地面示功图在井下故障诊断中的研究[J].价值工程,2013,32(24):188-189.

[15]岳继红,左维军,李洪伟.抽油机井示功图矩特征识别方法[J].油气田地面工程,1999,18(3):15-16.

[16]张乃禄,孙换春,郭永宏,等.基于示功图的油井工况智能分析[J].油气田地面工程,2011 (4):7-9.

[17]何岩峰,吴晓东,韩国庆,等.示功图频谱分析新方法[J].石油学报,2008,29(4):619-624.

[18]吕玉兴,罗陈瑞,郭旭昀.有杆抽油系统诊断技术研究[J].内蒙古石油化工,2010 (9):134-135.